微弯壁板式圆端形钢管混凝土组合拱肋及施工方法与流程

1.本发明涉及建筑施工装置技术领域,具体涉及一种微弯壁板式圆端形钢管混凝土组合拱肋及施工方法。

背景技术:

2.钢管混凝土组合拱肋是一种新型桥梁结构,已建成此类型桥梁有漳州九龙江大桥等。该类型桥梁自重较同跨径混凝土梁桥减少50%左右,在增大桥梁跨越能力同时,也可减少桥梁下部结构工程量,并且桥梁外形美观如新月,因此该桥型具有很好的发展前景。

3.目前,钢管混凝土组合拱肋,一般由钢管主拱肋及核心混凝土层、钢管副拱肋和连接杆组成,主拱肋采用圆形钢管或圆端形钢管,副拱肋采用圆形钢管,连接杆采用圆形或矩形钢管,核心混凝土采用自密实微膨胀混凝土。主拱肋可采用立式圆端形钢管或卧式圆端形钢管,其中,立式圆端形钢管拱平面内抗弯刚度更大,也更为美观。但是,当主拱肋采用高宽比大于1.6且侧壁板较薄的圆端形钢管时,核心混凝土压注过程中可能导致圆端形钢管侧壁板局部失稳。为避免圆端形钢管侧壁板失稳变形,通常在圆端形钢管内表面增设环形加劲肋板或侧壁板拉结筋。但钢管内加劲肋或拉结筋不仅增加了钢管制作难度,延长了工期,而且也增大了核心混凝土压注时管壁摩阻力。根据工程经验,每组环形加劲肋板可使混凝土泵压损失约0.2mpa,所以较多的管内加劲构造使混凝土压注泵压显著增大,这也在间接地增加了施工中钢管壁板变形或破裂的风险。另外,钢管内增设较多的加劲肋或拉结筋也容易导致混凝土灌注不密实,钢管混凝土拱肋施工质量不易保证,从而埋下结构安全隐患。

4.当然,为提高压注核心混凝土层密实度,减小核心混凝土压注时泵压,也有采用分段连续压注核心混凝土的施工案例,但施工工序复杂,增加了施工控制难度,并且压注质量不如一次性连续压注保证率高。

5.综上所述,有必要改进圆端形钢管混凝土拱肋构造设计,在保证圆端形钢管压注核心混凝土过程中壁板能够稳定的前提下,对圆端形钢管壁板加劲方式进行优化,设计一种可增大圆端形钢管壁板稳定性、减小圆端形钢管管内表面摩阻力的新型圆端形钢管混凝土拱肋及施工方法。

技术实现要素:

6.为了弥补现有技术的不足,本发明提供了一种微弯壁板式圆端形钢管混凝土组合拱肋及施工方法。

7.本发明的技术方案为:

8.一种微弯壁板式圆端形钢管混凝土组合拱肋,由一个主拱肋、填充在主拱肋内的核心混凝土层、两个副拱肋以及用于连接主拱肋和副拱肋的若干连接杆组成;所述主拱肋的轴线为抛物线形,两个所述副拱肋的轴线为圆弧线形,且两个所述副拱肋均倾斜且对称设置在主拱肋的两侧,所述副拱肋的两个拱脚分别与主拱肋的两个拱脚固定连接,两个副

拱肋结构相同,两个所述副拱肋高于主拱肋,除拱脚处之外的所述主拱肋与副拱肋之间均通过连接杆固定连接;所述主拱肋为微弯壁板式圆端形钢管,所述主拱肋由向外凸起的半圆弧上壁板、向外凸起的半圆弧下壁板以及两个向内微弯侧壁板围合固定连接而成;所述副拱肋为圆形空钢管,所述连接杆为矩形空钢管。

9.优选地,除拱脚处之外的所述主拱肋均通过其两个向内微弯侧壁板的外表面与连接杆固定连接;所述副拱肋的拱脚与主拱肋拱脚处的向内微弯侧壁板固定连接。

10.优选地,所述半圆弧上壁板与半圆弧下壁板的结构相同,且为对称设置;所述两个向内微弯侧壁板的结构相同,且为对称设置。

11.优选地,所述向内微弯侧壁板为向内微弯曲的圆弧形侧壁板,所述向内微弯侧壁板的弯曲矢高的计算方法,包括以下步骤:

12.s1:需要通过试算拟定直侧壁板式主拱肋模型的壁板厚度以及主拱肋模型纵向截面的高度和宽度,并将主拱肋模型的壁板厚度以及主拱肋模型纵向截面的高度和宽度值计算出ac、as后,通过公式(1)进行验证,确定使主拱肋模型的正截面抗压承载力能够满足式(1)要求的参数值,得到拟定直侧壁板式主拱肋模型;其中公式(1)如下所示:

13.γ0nd≤0.9φ(f

cdac

+f

sas

) (1)

14.式(1)中,γ0为结构重要性系数;nd为主拱肋的设计轴压力,nd是通过采用现有技术中的有限元软件对整个拱桥进行结构受力分析得到的;φ为轴心受压稳定系数,f

cd

为核心混凝土层的抗压强度设计值,fs为主拱肋使用的钢材的抗压强度设计值;ac为核心混凝土层的截面积,as为半圆弧上壁板截面积、半圆弧下壁板截面积以及两个直侧壁板截面积之和;

15.s2:对步骤s1得到的拟定直侧壁板式主拱肋模型进行压注自密实微膨胀混凝土泵压作用变形分析,计算直侧壁板变形量;

16.s3:将步骤s2计算得到的直侧壁板挠度变形量反向向内设置,作为向内微弯侧壁板的基本弯曲矢高,考虑压注混凝土的冲击动力作用,并根据微弯矢高与主拱肋模型纵向截面的宽度和高度的比例协调所带来的截面外观设计效果,将基本弯曲矢高放大作为设计弯曲矢高,同时,向内微弯侧壁板的微弯线型采用圆弧形,而后再将步骤s1得到的拟定直侧壁板式主拱肋模型的壁板厚度、拟定直侧壁板式主拱肋模型纵向截面的宽度和高度以及步骤s3中确定的向内微弯侧壁板的设计弯曲矢高结合起来,获得拟定的微弯壁板式圆端形钢管主拱肋;

17.s4:对拟定的微弯壁板式圆端形钢管主拱肋的截面再次进行压注混凝土泵压作用下的变形分析,计算向内微弯侧壁板的变形值;然后校核微弯壁板变形值是否小于设计规范规定中受压为主的拱形钢结构容许挠度值,容许挠度值为拱跨度的1/400,拱跨度为半圆弧上壁板下端与半圆弧下壁板上端之间的距离;如果微弯壁板变形量小于容许挠度值,则确定此截面设计;否则,返回步骤s1修改壁厚或者返回步骤s3增大基本弯曲矢高,如此循环,直至拟定的微弯壁板式圆端形钢管主拱肋的微弯壁板变形量小于容许挠度值。

18.优选地,步骤s1具体为:根据场地条件和设计规范要求,初拟主拱肋模型的壁板厚度以及主拱肋模型纵向截面的高度和宽度,其中,该主拱肋模型的结构初拟为由半圆弧上壁板、半圆弧下壁板以及两个直侧壁板围合而成的圆端形钢管结构,判断初拟的主拱肋模型的壁板厚度以及主拱肋模型纵向截面的高度和宽度是否使主拱肋模型的纵向截面抗压

承载力满足公式(1)的要求。

19.优选地,步骤s2具体为:

20.s2-1:对主拱肋模型的半圆弧上壁板、半圆弧下壁板和两个直侧壁板受方向向外的泵压作用力分析,计算压注泵压总损失p;压注泵压总损失p通过式(2)计算;

21.p=pv+ph+

△

p1+

△

p

2 (2)

22.式(2)中,pv为泵送高度产生的静压力、ph为沿程泵压损失、

△

p1为接头法兰引起的泵压损失、

△

p2为吊索导管引起的泵压损失。

23.本技术中,泵送高度产生的静压力pv通过式(3)计算:

24.pv=γc*h (3)

25.式(3)中,γc为自密实微膨胀混凝土的容重,h为主拱肋内的泵送高度;沿程泵压损失ph,通过式(4)计算:

26.ph=l

△

p

h (4)

27.式(4)中,l为主拱肋内的泵送长度,

△

ph为单位长度沿程泵压损失;

28.接头法兰引起的泵压损失

△

p1,通过式(5)计算:

29.△

p1=n1*0.2 (5)

30.式(5)中,n1为接头法兰的数量;

31.吊索导管引起的泵压损失

△

p1,通过式(6)计算:

32.△

p2=n2*0.2 (6)

33.式(6)中,n2为吊索导管的数量。

34.s2-2:采用隔离体法单独取出侧壁板进行分析,侧壁板简化为受均布荷载作用的简支梁,侧壁板挠度变形量f

max

通过公式(7)进行计算:

35.f

max

=5ql4/384ei (7)

36.式(7)中,q为均布荷载,即主拱肋长度方向(即沿图3所示的左右方向)单位长度(也就是1m)拟定直侧壁板式主拱肋模型的壁板所受泵压作用,q的计算公式如公式(8)所示;式(7)中,l为半圆弧上壁板下端和半圆弧下壁板上端之间的距离也就是直侧壁板的纵向高度,e为拟定直侧壁板式主拱肋模型用到的钢材的弹性模量,i为拟定直侧壁板式主拱肋模型的壁板的抗弯惯性矩;

37.q=p*1 (8)

38.式(8)中,p为压注泵压总损失。

39.优选地,步骤s4中,压注泵压总损失p计算方法与步骤s2相同,而后同样采用隔离体法取出向内微弯侧壁板进行分析,步骤s4中向内微弯侧壁板简化为受均布荷载的两铰拱,而拱顶变形采用有限元软件求解,得拱顶变形值,即向内微弯侧壁板的变形值。

40.优选地,位于同一侧的相邻两个连接杆之间的间距为2~4m。

41.优选地,所述副拱肋采用圆形空钢管,所述连接杆采用矩形空钢管。

42.一种微弯壁板式圆端形钢管混凝土组合拱肋的施工方法,包括如下施工步骤:

43.1)、切割加工半圆弧上壁板、半圆弧下壁板、向内微弯侧壁板,并焊接形成主拱肋节段;切割加工连接杆;切割加工并煨弯副拱肋钢管;

44.2)、将半圆弧上壁板、半圆弧下壁板以及两个向内微弯侧壁板组焊形成主拱肋节段;

45.3)、将拱脚处之外的主拱肋、连接杆、拱脚处之外的副拱肋组拼焊接,形成拱脚处之外的微弯壁板式圆端形钢管组合拱肋节段;拱脚处的主拱肋、连接杆、拱脚处的副拱肋组拼焊接,形成拱脚处的微弯壁板式圆端形钢管组合拱肋节段;

46.4)、吊装微弯壁板式圆端形钢管组合拱肋节段,组拼焊接成微弯壁板式圆端形钢管组合拱肋的完整拱肋,完整拱肋的拱脚浇筑固定于桥面上固定设置的钢筋混凝土拱座内;

47.5)、通过混凝土压注管向主拱肋内压注自密实微膨胀混凝土,形成核心混凝土层。

48.优选地,步骤5)中,通过混凝土压注管向主拱肋内压注自密实微膨胀混凝土的具体工艺步骤为:在主拱肋上开设压注孔和排气排浆孔,压注孔固定连接混凝土压注管,排气排浆孔固定连接排气排浆管,自密实微膨胀混凝土采用泵压一次连续压注施工,直至排气排浆管排出的混凝土与混凝土压注管压注的混凝土一致时,压注施工完成;压注完成后,割去混凝土压注管和排气排浆管,并用钢板焊接在压注孔和排气排浆孔上,封闭压注孔和排气排浆孔。

49.优选地,所述压注孔开设在距离主拱肋的拱脚底端1m处。

50.优选地,所述混凝土压注管位于主拱肋平面内且与主拱肋夹角为30

°

。本技术中该上述夹角的设置可使混凝土压注更为顺畅,且可有效减小压注混凝土对钢管壁板的冲击,减小混凝土粗细骨料离析。

51.优选地,所述排气排浆孔开设在主拱肋的顶端,且沿横桥向倾斜。该上述设置可有效确保浆液溢出不污染主拱肋。

52.与现有技术相比,本发明的有益效果如下:

53.本发明所述的圆端形钢管混凝土组合拱肋结构中,主拱肋的上、下壁板均为向外凸起的半圆弧形壁板,侧壁板均为向内微弯的壁板,由于侧壁板受力时存在拱效应,因此,侧壁板自身的局部稳定性得到提高。

54.此外,本技术中连接杆采用矩形空钢管,连接杆与主拱肋的向内微弯侧壁板外侧面焊接,连接杆对主拱肋的向内微弯侧壁板实际就起到了外加劲肋板的作用,而且本技术中有多个连接杆与主拱肋的向内微弯侧壁板外侧面焊接连接,也减小了主拱肋的受压长度。

55.除此之外,由于本技术中起到加劲肋板作用的连接杆是与主拱肋的微弯壁板外侧面固定连接的,并不设置在主拱肋内,因此,本技术可以有效避免在压注混凝土过程中,由于主拱肋内设置加劲板等构造措施而造成混凝土流动阻力大,而需要增大泵送混凝土的压力,进而导致主拱肋截面受力增大造成主拱肋截面局部失稳变形甚至破损的问题,本技术该上述设置可使得拱肋混凝土压注施工时提供较低的泵压,有效减少了主拱肋侧壁的压力值,提高施工的稳定性和安全性,提高施工质量、保证施工过程人员安全。

附图说明

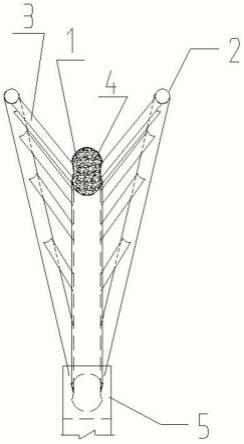

56.图1为本技术微弯壁板式圆端形钢管混凝土组合拱肋的侧视图;

57.图2为图1的立面图;

58.图3为本技术微弯壁板式圆端形钢管混凝土组合拱肋的俯视图;

59.图4为本技术微弯壁板式圆端形钢管混凝土组合拱肋的断面图;

60.图5为主拱肋的断面图;

61.图6为连接杆的断面图;

62.图7为直侧壁板式主拱肋模型的纵向截面示意图;

63.图8为直侧壁板式主拱肋模型的受力图;

64.图9为直侧壁板的受力简图;

65.图10为直侧壁板发生的挠度变形示意图;

66.图11为微弯侧壁板受力简图;

67.图12为本技术微弯壁板式圆端形钢管混凝土组合拱肋的分段示意图;

68.图13为混凝土压注管、排气排浆管与主拱肋的连接关系示意图。

69.图中:1、主拱肋;1-1、半圆弧上壁板;1-2、半圆弧下壁板;1-3、向内微弯侧壁板;2、副拱肋;3、连接杆;4、核心混凝土层;5、钢筋混凝土拱座;6、混凝土压注管;7、排气排浆管。

具体实施方式

70.如图1至12所示,一种微弯壁板式圆端形钢管混凝土组合拱肋,包括1个主拱肋1、填充在主拱肋1内的核心混凝土层4、两个副拱肋2以及用于连接主拱肋和副拱肋的连接杆3;

71.在本实施例中,主拱肋的长度为56m,位于同一侧(结合图3来看的话,该同一侧是指前侧或者后侧)的相邻两个连接杆之间的距离为2.2m,位于同一侧的连接杆3个数是17个,故用于连接主拱肋1和两个副拱肋2的连接杆3总数是34个;而且位于同一侧的17个连接杆3中,其中一个用于连接主拱肋的中间位置和副拱肋的中间位置,其他连接杆3对称排布在左右两侧,如图3所示;

72.本实施例中主拱肋1的轴线为抛物线形,副拱肋2的轴线为圆弧线形,两个副拱肋2均为倾斜设置,且对称设置在主拱肋1两侧,其中,副拱肋2采用圆形空钢管,连接杆3采用矩形空钢管;本技术中两个副拱肋2之间不予连接,形成敞开式三角形断面,本技术中每一个副拱肋2的两个拱脚均分别与主拱肋1的两个拱脚固定连接,两个副拱肋2结构相同,两个副拱肋2均高于主拱肋1,除拱脚处之外的主拱肋1与两个副拱肋2之间均通过连接杆3固定连接,此外,主拱肋1内还填充有核心混凝土层4,核心混凝土层4采用自密实微膨胀混凝土;

73.本实施例中,主拱肋1为微弯壁板式圆端形钢管,具体来说,主拱肋1由向外凸起的半圆弧上壁板1-1、向外凸起的半圆弧下壁板1-2以及两个向内微弯侧壁板1-3组焊围合形成;向内微弯侧壁板为向内微弯曲的圆弧形侧壁板,两个向内微弯侧壁板1-3的结构相同,且为对称设置;而半圆弧上壁板1-1与半圆弧下壁板1-2的结构相同,且为对称设置;

74.本实施例中半圆弧上壁板的圆弧半径为500mm,半圆弧上壁板的圆弧半径为500mm,半圆弧上壁板下端和半圆弧下壁板上端之间的距离为600mm,向内微弯侧壁板的弯曲矢高为半圆弧上壁板下端和半圆弧下壁板上端之间距离的1/15,即向内微弯侧壁板的弯曲矢高为40mm;此外,本技术中除拱脚处之外的主拱肋1均通过其两个向内微弯侧壁板1-3的外表面与连接杆3固定连接;副拱肋2的拱脚与主拱肋1拱脚处的向内微弯侧壁板1-3固定连接;本实施例中向内微弯侧壁板其弯曲矢高是通过如下方法具体计算和分析确定的,向内微弯侧壁板其弯曲矢高的计算方法,包括以下步骤:

75.s1:根据场地条件和设计规范要求,初拟主拱肋模型的壁板厚度以及主拱肋模型

纵向截面(如图7所示)的高度和宽度,其中,该主拱肋模型的结构初拟为由半圆弧上壁板、半圆弧下壁板以及两个直侧壁板围合而成的圆端形钢管结构,初拟的主拱肋模型的壁板厚度以及主拱肋模型纵向截面的高度和宽度应当使主拱肋模型的纵向截面抗压承载力满足公式(1)的要求:

76.γ0nd≤0.9φ(f

cdac

+f

sas

) (1)

77.式(1)中,γ0为结构重要性系数;nd为主拱肋的设计轴压力,nd是通过采用现有技术中的有限元软件对整个拱桥进行结构受力分析得到的;φ为轴心受压稳定系数,f

cd

为核心混凝土层的抗压强度设计值,fs为主拱肋使用的钢材的抗压强度设计值,φ、f

cd

、f

cd

这3个参数是依据设计规范选取的;ac为核心混凝土层的截面积,as为半圆弧上壁板截面积、半圆弧下壁板截面积以及两个直侧壁板截面积之和,ac、as均根据拟定的主拱肋模型的壁板厚度以及主拱肋模型纵向截面的高度和宽度通过计算得到的,计算方式为现有技术,在此不再赘述,本技术中验算时偏安全地不考虑钢管对核心混凝土层的套箍作用;

78.步骤s1中,需要通过多次尝试拟定直侧壁板式主拱肋模型的壁板厚度以及主拱肋模型纵向截面的高度和宽度,并将主拱肋模型的壁板厚度以及主拱肋模型纵向截面的高度和宽度值计算出ac、as后,通过公式(1)进行验证,最终确定使主拱肋模型的正截面抗压承载力能够满足式(1)要求的参数值,得到拟定直侧壁板式主拱肋模型;具体到本实施例中,申请人发现主拱肋模型纵向截面的高度为1600mm、宽度为1000mm,主拱肋模型的壁板厚度也就是半圆弧上壁板、半圆弧下壁板以及两个直侧壁板的壁板厚度均为24mm时,是一组符合公式(1)的参数设计。

79.s2:对步骤s1得到的拟定直侧壁板式主拱肋模型进行压注自密实微膨胀混凝土泵压作用变形分析,具体步骤如下:

80.s2-1:对主拱肋模型的半圆弧上壁板、半圆弧下壁板和两个直侧壁板受方向向外的泵压作用力分析,计算压注泵压总损失p;压注泵压总损失p通过式(2)计算;

81.p=pv+ph+

△

p1+

△

p

2 (2)

82.式(2)中,pv为泵送高度产生的静压力、ph为沿程泵压损失、

△

p1为接头法兰引起的泵压损失、

△

p2为吊索导管引起的泵压损失。

83.本技术中,泵送高度产生的静压力pv通过式(3)计算:

84.pv=γc*h (3)

85.式(3)中,γc为自密实微膨胀混凝土的容重,h为主拱肋内的泵送高度;沿程泵压损失ph,通过式(4)计算:

86.ph=l

△

p

h (4)

87.式(4)中,l为主拱肋内的泵送长度,

△

ph为单位长度沿程泵压损失;

88.接头法兰引起的泵压损失

△

p1,通过式(5)计算:

89.△

p1=n1*0.2 (5)

90.式(5)中,n1为接头法兰的数量;

91.吊索导管引起的泵压损失

△

p1,通过式(6)计算:

92.△

p2=n2*0.2 (6)

93.式(6)中,n2为吊索导管的数量。

94.本实施例中泵送高度h为10m,泵送高度产生的静压力pv=γc*h=0.25mpa;在主拱

肋内泵送长度l为28m,单位长度沿程泵压损失

△

ph按7.3kpa/m,总沿程泵压损失ph=l

△

ph=0.065mpa;每个接头法兰引起泵压损失按0.2mpa,共4个接头,4个接头法兰引起的泵压损失

△

p1=0.8mpa;每个吊索导管引起的泵压损失按0.2mpa,共5个吊索导管,吊索导管引起的泵压损失为

△

p2=1.0mpa,故此,本实施例中压注泵压总损失p=pv+ph+

△

p1+

△

p2=2.115mpa。

95.s2-2:采用隔离体法单独取出侧壁板进行分析,侧壁板简化为受均布荷载作用的简支梁,侧壁板挠度变形量f

max

通过公式(7)进行计算:

96.f

max

=5ql4/384ei (7)

97.式(7)中,q为均布荷载,即主拱肋长度方向(即沿图3所示的左右方向)单位长度(也就是1m)拟定直侧壁板式主拱肋模型的壁板所受泵压作用,q的计算公式如公式(8)所示;式(7)中,l为半圆弧上壁板下端和半圆弧下壁板上端之间的距离也就是直侧壁板的纵向高度,e为拟定直侧壁板式主拱肋模型用到的钢材的弹性模量,i为拟定直侧壁板式主拱肋模型的壁板的抗弯惯性矩;

98.q=p*1 (8)

99.式(8)中,p为压注泵压总损失。

100.本实施例中,l取值600mm;e取值2.06

×

105mpa,i取值1152000mm4;由于1mpa=1000kn/m2,因此,本实施例中,q=2115kn/m2*1m=2115kn/m;最后,将q、l、e、i的该上述具体取值带入公式(7)中计算,即得直侧壁板挠度变形量为15mm。

101.s3:将步骤s2计算得到的直侧壁板挠度变形量反向向内设置,作为向内微弯侧壁板的基本弯曲矢高,考虑压注混凝土的冲击动力作用,并根据微弯矢高与主拱肋模型纵向截面的宽度和高度的比例协调所带来的截面外观设计效果,将基本弯曲矢高放大作为设计弯曲矢高,即设计弯曲矢高取值要大于15mm,同时,向内微弯侧壁板的微弯线型采用圆弧形,而后再将步骤s1得到的拟定直侧壁板式主拱肋模型的壁板厚度、拟定直侧壁板式主拱肋模型纵向截面的宽度和高度以及步骤s3中确定的向内微弯侧壁板的设计弯曲矢高,即可获得一个拟定的微弯壁板式圆端形钢管主拱肋;

102.s4:对拟定的微弯壁板式圆端形钢管主拱肋的截面再次进行压注混凝土泵压作用下的变形分析,分析方法按照步骤s2进行;具体来说,该步骤s4中压注泵压总损失p计算方法与步骤s2相同,而后同样采用隔离体法取出向内微弯侧壁板进行分析,与步骤s2不同的是,步骤s4中向内微弯侧壁板简化为受均布荷载的两铰拱,而拱顶变形采用有限元软件求解,得拱顶变形值,即向内微弯侧壁板的变形值;然后校核微弯壁板变形值是否小于国标《钢结构设计标准》设计规范规定中受压为主的拱形钢结构容许挠度值,而容许挠度值为拱跨度的1/400,拱跨度具体到本技术中即为半圆弧上壁板下端与半圆弧下壁板上端之间的距离;如果微弯壁板变形量小于容许挠度值,则确定此截面设计;否则,返回步骤s1修改壁厚或者返回步骤s3增大基本弯曲矢高,如此循环,直至拟定的微弯壁板式圆端形钢管主拱肋的微弯壁板变形量小于容许挠度值。

103.具体到本实施例而言,申请人发现步骤s3基本弯曲矢高取值为40mm时,步骤s4中计算得到的拱顶变形值为0.9mm,而本实施例中弧形上壁板的下端与弧形下壁板的上端之间的距离为600mm,所以本实施例中的容许挠度值为600*(1/400)=1.5mm,显然,本技术计算得到的拱顶变形值0.9mm是小于容许挠度值1.5mm。此时,在外观效果和局部稳定两方面

均比较理想。

104.一种微弯壁板式圆端形钢管混凝土组合拱肋的施工方法,包括如下施工步骤:

105.1)、在工厂切割加工半圆弧上壁板1-1、半圆弧下壁板1-2、向内微弯侧壁板1-3,并焊接形成主拱肋1节段;在工厂切割加工连接杆3;在工厂切割加工并煨弯副拱肋2钢管;

106.2)、将半圆弧上壁板1-1、半圆弧下壁板1-2以及两个向内微弯侧壁板1-3组焊形成主拱肋1节段;

107.3)、将拱脚处之外的主拱肋1、连接杆3、拱脚处之外的副拱肋2组拼焊接,形成拱脚处之外的微弯壁板式圆端形钢管组合拱肋节段;拱脚处的主拱肋1、连接杆3、拱脚处的副拱肋2组拼焊接,形成拱脚处的微弯壁板式圆端形钢管组合拱肋节段,如图12所示;

108.4)、吊装微弯壁板式圆端形钢管组合拱肋节段,组拼焊接成微弯壁板式圆端形钢管组合拱肋的完整拱肋,完整拱肋的拱脚浇筑固定于桥面上固定设置的钢筋混凝土拱座5内;

109.5)、通过混凝土压注管向主拱肋1内压注自密实微膨胀混凝土,形成核心混凝土层4。

110.其中,步骤5)中,通过混凝土压注管6向主拱肋1内压注自密实微膨胀混凝土的具体工艺步骤为:在主拱肋1上开设压注孔和排气排浆孔,压注孔开设在距离主拱肋1的拱脚底端1m处,排气排浆孔开设在主拱肋1的顶端,且沿横桥向倾斜;压注孔固定连接混凝土压注管6,混凝土压注管6设置在主拱肋1平面内且与主拱肋1呈30

°

夹角,排气排浆孔固定连接排气排浆管7,自密实微膨胀混凝土采用泵压一次连续压注施工,直至排气排浆管7排出的混凝土与混凝土压注管6压注的混凝土一致时,压注施工完成;压注完成后,割去混凝土压注管6和排气排浆管7,并用钢板焊接在压注孔和排气排浆孔上,封闭压注孔和排气排浆孔;本实施例中混凝土压注管6、排气排浆管7与主拱肋1的连接关系如图13所示。

111.本技术中微弯壁板式圆端形钢管混凝土组合拱肋的结构整体受力性在于:主拱肋1和位于其内的核心混凝土层4能否协同受力,本技术中核心混凝土层4采用的是自密实微膨胀混凝土,且为泵压一次连续压注施工,直至排气排浆管7排出的混凝土与混凝土压注管6压注的混凝土一致才结束施工,本技术中如此设置可使得压注的自密实微膨胀混凝土干燥后与主拱肋1紧密的贴合在一起形成合二为一的整体受力体,如此便可有效保证主拱肋1与核心混凝土层4进行协同受力。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1