1.本发明属于桥梁施工技术领域,更具体地说,涉及一种大跨径桥梁的施工方法。

背景技术:

2.桥梁工程中的某些预制梁桥墩柱,在桥梁墩柱高度较高跨度较大时,下部结构大部分采用的是空心薄壁墩形式。空心薄壁墩由于其超强的承重力,其结构刚度和强度较好、自重轻、截面模量大以及截面积较小的特点,并且可节省材料,减轻桥墩重量,同时,双壁桥墩可以提高桥墩的刚度,减小主梁支点的负弯矩,增加桥梁的美观,因此空心薄壁墩广泛应用在铁路、公路高空大跨径桥梁中。现有技术中,空心薄壁墩的施工方法多种多样,包含滑模施工法、爬模施工法、翻模施工法等。

3.当空心薄壁墩施工的场所位于水面上或者是地质较为复杂的基面时,由于地基处在水面或者地质松软的区域,尤其是在大跨径的桥梁中,使得空心薄壁墩承受了很多周向的波动。不仅在施工过程中,空心薄壁墩的施工工艺较为复杂,施工难度高,成本也高。此外,由于桥梁在投入使用时,大跨径桥面的振动主要集中作用在空心薄壁墩的上端位置,从而还容易使得空心薄壁墩出现横向方向的位移,进而出现空心薄壁墩的开裂的问题,造成后期维修维护困难,维护成本高昂。

4.经检索,中国专利申请号为:201510532564.4,申请日为:2015年8月27日,发明创造名称为:空心薄壁墩框架承台以及桥。该申请案包括空心薄壁墩、承台座以及若干桩基,所述承台座包括依次围设形成框架的若干边框,各所述桩基的上端均支撑于各所述边框的下表面,所述空心薄壁墩的墩身沿各所述边框的上表面设置,且各所述桩基均位于所述空心薄壁墩的墩身的正下方;还提供一种桥,包括上述框架承台。该申请案中通过设置框架结构的承台座来提供空心薄壁墩组合在竖直方向上的抗弯强度,便于将壁墩的承重直接传递至各基座。当该申请案的结构难以应对壁墩的横向波动,长期使用仍不可避免地造成空心薄壁墩发生开累,维修困难,成本高。

技术实现要素:

5.1.要解决的问题

6.针对现有大跨径桥梁施工复杂、成本高,且施工完成后投入使用时,实心承台上方的空心薄壁墩容易开裂的不足,本发明提供了一种大跨径桥梁施工方法。采用本发明的技术方案能够有效消除大跨径桥梁的空心薄壁墩的横向波动,显著提高桥梁的稳定性及延长桥梁的使用寿命,从而大大降低了大跨径桥梁的维护成本和维护强度。

7.2.技术方案

8.为了解决上述问题,本发明所采用的技术方案如下:

9.本发明的一种大跨径桥梁的施工方法,包括如下步骤:

10.步骤一、基坑开挖:根据地质勘察结果,针对待施工河流的水流速、河床深度、硬岩层深度采用围堰或深挖的方法施工出基坑;

11.步骤二、桥墩施工;

12.步骤s1、将预埋基块埋设于基坑内;通过预埋基块的设置,增强桥墩本身与基坑的连接稳定性,便于更好地为桥墩提高支撑力。

13.步骤s2、在预埋基块上方吊装安装基座体;

14.步骤s3、在基座体上方吊装安装平台;通过设置基座体和安装平台,能够吸收和转移桥墩主体所受应力,减少桥墩实心承台上方薄壁空心变径墩的开裂。

15.步骤s4、将实心承台吊装在安装平台上方,浇筑混凝土,在实心承台上板面形成一个完整的拉毛面;实心承台表面施工成拉毛面,能够更好地和其上方施工的空心变径段进行连接,实心承台和空心变径墩成为一个整体,增强两者连接的牢固性,有利于保证空心变径墩的结构强度。

16.步骤s5、在实心承台上方捆扎钢筋笼,并在实心承台上方围合出模板,向模板和实心承台围成的空间内浇筑混凝土至凝固,进入下一步操作;此步骤操作,通过捆扎钢筋笼和浇筑混凝土,从而提高实心承台的结构强度,进而保证桥墩整体强度。

17.步骤s6、采用爬模施工法,分别由下至上施工空心薄壁变径墩的薄壁空心变径段、实心墩顶及墩帽;

18.步骤三、成段预制桥面基础梁;预制时在桥面基础梁上设置与其一体的箍筋,并在桥面基础梁上预留预应力钢筋孔,便于后续预应力钢筋进行插设。

19.步骤四、在各桥墩顶部施工与桥墩固联的钢管立柱,将步骤三中预制的各段桥面基础梁吊装至桥墩之间,使用预应力钢筋将各段桥面基础梁采用悬臂施工法连成整体,并将各段桥面基础梁与钢管立柱之间用斜拉索拉紧固定;

20.步骤五、以桥面基础梁本体为模板,在桥面基础梁的箍筋上浇注混凝土,待混凝土凝结至标准强度后,拆除支撑模板件,完成桥梁施工。

21.作为本发明的进一步改进,步骤s1中,为保证预埋基块的结构强度,对预埋基块的结构进行设计,预埋基块的尺寸严格按照设计图纸进行制造。预埋基块包括盒腔和设于盒腔上的插接板,施工时,先将预埋基块的盒腔放置于基坑内,然后在盒腔内吊装横纵钢筋笼,然后进行混凝土浇筑,提高其结构强度,便于对其上方安装的部件提供承载力,当浇筑的混凝土凝固后,再在盒腔顶部安装插接板,插接板用于后续与基座体进行连接。

22.作为本发明的进一步改进,步骤s2中,首先,在插接板顶部安装平衡基桩筒及预埋基桩筒,预埋基桩筒侧壁上等间隔安装锁紧环,并且在锁紧环上环向等间隔安装锁紧条,通过平衡基桩筒、预埋基桩筒、拼装板及配重体的设置,便于将基座体整体安装于预埋基块上方,从而形成基座体和预埋基块之间的可靠、稳定连接。然后,将安装有配重体的拼装板吊装至平衡基桩筒顶部,并对拼装板进行固定,配重体伸入平衡基桩筒内部,通过配重体的设置,当桥墩受到应力波动时,可以有效将应力转化成配重体的晃动,从而避免应力集中在薄壁空心变径段部分,提高其结构强度,减少开裂。最后,再将至少两块单元预制板安装在拼装板上,并在单元预制板上板面安装缓冲套,便于后续和基座体上方的安装平台进行安装。此外,值得说明的是,本发明中的基座体并非采用一块整板结构,而是采用多组单元预制版进行拼装而成,在保证其具有足够强度的基础下,能够有效转移分散桥墩受到的横向波动。

23.作为本发明的进一步改进,为实现配重体的抵消转移应力作用,本发明对配重体的安装方法进行优化,具体为:先将互相铰连的第一活动连接头和第二活动连接头铰接在

拼装板中部,控制第一活动连接头和第二活动连接头垂直于拼装板,此时,然后将连接杆一端铰接在第二活动连接头上,连接杆另一端与配重体安装相连。

24.此外,为进一步保证配重体发挥作用,本发明还在拼装板边部区域等间隔铰接第一连杆,每根第一连杆端部均铰接第二连杆,并在第二连杆端部铰接连接滑套,在安装连接杆和第二活动连接头之前,先将缓冲弹簧套装在连接杆,然后再将连接滑套滑动安装在连接杆,使缓冲弹簧两端抵靠在连接滑套和连接杆的凸台之间,可有效对配重体的摆动进行缓冲,达到平衡作用力的目的。

25.作为本发明的进一步改进,步骤s3中,在吊装安装平台时,先将安装平台吊至基座体正上方,然后将安装平台边部环向设置的插接杆分别对应插设在基座体单元预制板的胶套内,下放安装平台,直至安装平台中部设置的多个套筒分别对应套设在缓冲套外,通过设置缓冲套,便于对应力进行缓冲、转移,从而达到对安装平台受力时的有效平衡。最后向单元预制板以下的空腔区域内,填充混凝土,提高结构强度,当混凝土凝固后进入步骤s4步骤操作;

26.更优化的,本发明中实施步骤s4时,为进一步保证安装平台和基座体的连接,提高应力缓冲效果,先在安装平台四周的连接丝杆上套设缓冲圈,然后将实心承台吊装在安装平台上方位置,使安装平台吊装槽阵列排布的多根预留纵向钢筋从实心承台的预留条状孔穿出;下放实心承台,使安装平台上的所有缓冲圈对应插设于实心承台的插接孔内;继续下放实心承台,直至吊装槽内的阵列式排布的嵌合凸起卡入实心承台内的嵌合凹槽中;最后向预留条状孔内浇筑缓凝土。

27.作为本发明的进一步改进,步骤s5中,首先在实心承台上板面施工台座,为模板安装做准备,然后在预留纵向钢筋上捆扎钢筋笼,使用直螺纹连接管连接预留纵向钢筋的上端与新的钢筋下端,在预留纵向钢筋上绑扎横向钢筋,横向钢筋沿着预留纵向钢筋长度方向间隔分布;向模板和实心承台围成的空间内浇筑混凝土前,先向该空间内浇筑水泥浆,而后再开始浇筑混凝土,每次浇筑时,均采用振捣棒振动夯实,以改善提高浇筑均匀性及质量。

28.作为本发明的进一步改进,步骤s6中,分层施工薄壁空心变径段,第一层空心变径段的施工方法为:首先在实心承台上搭设脚手架内及外操作平台,而后在内搭设脚手架外侧安装内模板,在外脚手架内侧安装外模板,内外模板构成管状腔体,通过向内外模板的管腔腔体内浇筑混凝土,待混凝土凝固后进行翻模;然后按照上述方法进一步施工下一层的空心变径段,直至施工完成所有层空心变径段。本发明中通过分层施工空心变径段的浇筑,一方面降低了施工难度,另一方面,便于提升浇筑质量,不仅使浇筑后的空心变径段强度得到保证,成型质量更好,外观也更美观。

29.作为本发明的进一步改进,步骤s6中,实心墩顶及墩帽的施工方法为:以薄壁空心变径段中心内模板的脚手架作为支撑,安装墩底实心段的底模板和倒角模板,绑扎钢筋,安装墩身模板及墩帽模板,浇筑缓凝土,待混凝土凝固,即可完成薄膜空心墩的施工。

30.相较于现有技术,本发明的一种大跨径桥梁的施工方法,通过基座体和安装平台的设计,从而能够有效解决传统大跨径桥梁使用过程中,桥墩出现开裂的问题,有利于进一步提高桥墩主体的结构强度和稳定性;

31.同时,通过现场吊装组装好的基座体、安装平台和实心承台,然后对上述结构进行

安装固定,浇筑混凝土;后续再采用爬模施工法浇筑空心薄壁变径墩的薄壁空心变径段、实心墩顶及墩帽;再成段预制桥面基础梁、并采用吊装、悬臂施工法完成桥面基础梁整体和桥墩的连接,施工简单、方便;

32.此外,本发明中通过对预埋基块和基底座、基底座和安装平台、安装平台和实心承台的连接方式进行优化,显著提高了桥墩主体的结构强度和稳定性,能够更好地对桥梁主体进行支撑,结构强度高,稳定性好,尤其是当桥墩受到横向波动或桥梁受到荷载力冲击时,可以有效转移、分散、消除桥体的横向波动及冲击力,避免应力集中对桥体结构造成损害,极大地减少了桥墩薄壁空心变径段发生开裂的情况发生。

附图说明

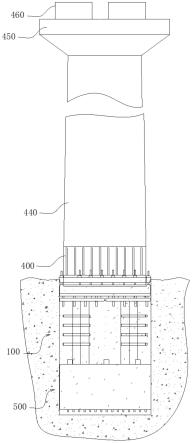

33.图1为本发明中薄壁变径高桥墩结构的主视结构示意图;

34.图2为本发明中薄壁变径高桥墩结构中基座体、安装平台、实心承台及预埋基块安装后的主视结构示意图;

35.图3为本发明中薄壁变径高桥墩结构中基座体、安装平台、实心承台及预埋基块安装后的立体结构示意图;

36.图4为图3另一视角下的结构示意图;

37.图5为本发明中薄壁变径高桥墩结构中基座体、安装平台及预埋基块安装后的立体结构示意图;

38.图6为本发明中薄壁变径高桥墩结构中基座体和安装平台安装后的立体结构示意图;

39.图7为图6中移出了平衡基桩筒后的立体结构示意图;

40.图8为本发明中基座体的立体结构示意图;

41.图9为本发明中基座体与配重体130安装后的立体结构示意图;

42.图10为本发明中安装平台与单元预制板安装后的主视结构示意图;

43.图11为本发明中安装平台与单元预制板安装后的立体结构示意图;

44.图12为本发明中实心承台的立体结构示意图;

45.图13为图12另一视角下的结构示意图。

46.图中:

47.100、基底座;110、单元预制板;111、缺口;120、平衡基桩筒;130、配重体;140、预埋基桩筒;141、锁紧环;142、锁紧条;150、拼装板;151、连接桩;152、第一活动连接头;153、第二活动连接头;154、第一连杆;155、第二连杆;156、连接滑套;157、缓冲弹簧;160、橡胶套;

48.200、安装平台;210、套筒;220、插接杆;230、连接丝杆;231、旋拧螺母;232、缓冲圈;240、嵌条;250、吊装槽;251、嵌合凸起;260、预留纵向钢筋;

49.300、缓冲套;

50.400、实心承台;410、插接孔;420、嵌合凹槽;430、预留条状孔;440、薄壁空心变径段;450、实心墩顶;460、墩帽;

51.500、预埋基块;510、盒腔;520、插接桩;530、插接板。

具体实施方式

52.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对实施例中的技术方案进行清楚、完整地描述,以下实施例用于说明本发明。

53.需要说明的是,术语“中心”、“纵向”、“横向”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为便于描述本发明和简化描述,而不是指示或暗指所指的装置或元件必须具有特定的方位、为特定的方位构造和操作,因而不能理解为对本发明保护内容的限制。

54.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

55.下面结合附图说明对本发明的施工方法进行详细说明。

56.实施例1

57.如图1-13所示,本实施例的一种大跨径桥梁的施工方法,包括如下步骤:

58.步骤一、根据地质勘察结果,针对待施工河流的水流速、河床深度、硬岩层深度采用围堰或深挖的方法施工出基坑;

59.步骤二、桥墩施工;

60.步骤s1、将预埋基块500埋设于基坑内;

61.步骤s2、使用吊装设备在预埋基块500上方吊装安装基座体100;

62.步骤s3、在基座体100上方吊装安装平台200;

63.步骤s4、将实心承台400吊装在安装平台200上方,浇筑混凝土,在实心承台400上板面形成一个完整的拉毛面;

64.步骤s5、在实心承台400上方捆扎钢筋笼,并在实心承台400上方围合出模板,向模板和实心承台400围成的空间内浇筑混凝土至凝固,进入下一步操作;

65.步骤s6、采用爬模施工法,分别由下至上施工空心薄壁变径墩的薄壁空心变径段440、实心墩顶450及墩帽460;

66.步骤三、成段预制桥面基础梁;预制时在桥面基础梁上设置与其一体的箍筋,并在桥面基础梁上预留预应力钢筋孔;

67.步骤四、在各桥墩顶部施工与桥墩固联的钢管立柱,将各段所述桥面基础梁吊装至桥墩之间,通过预应力钢筋将各段桥面基础梁采用传统的悬臂施工法连成一体,并将各段桥面基础梁与所述钢管立柱之间用斜拉索拉紧固定;

68.步骤五、以桥面基础梁本体为模板,在桥面基础梁的箍筋上浇注混凝土,待混凝土凝结至标准强度后,自桥梁中部至两端依次拆除斜拉索及钢管立柱,完成桥梁施工。

69.本实施例中,通过对桥墩的施工方法进行优化设计,通过提供一种新型的薄壁变径高桥墩结构,并对其施工方法进行优化,从而使得施工后的桥墩结构较现有的桥墩而言,在提升了整个空心薄壁墩支撑稳固性的基础上,更为重要的是,本发明的桥墩具有一定的抗横向波动能力,由于现有的大跨径桥梁桥墩设置的地点较为复杂,如水面上、土地松软处,其在使用过程中容易遭受各种波动,而本发明的桥墩在实际施工时,通过将基座体100

伸入地基下方,增加整个薄壁变径墩的稳定性,在基座体100的上方设置安装平台200,在安装平台200 与基座体100之间预留间隙,在活动间隙内设置缓冲套300,进而可有使得安装平台200上方的实心承台400、薄壁空心变径段440、实心实心墩顶450及墩帽460在受到周向应力的情况下呈现摆动的状态,避免应力集中造成的断裂问题。采用本发明的薄壁变径墩施工出的桥梁,整体结构刚度和强度较好,稳定性高,能够有效面对各种周向波动,有利于消除大跨径桥梁的空心薄壁墩的横向波动,显著提高了桥梁的稳定性,延长了桥梁的使用寿命,从而大大降低了大跨径桥梁的维护成本和维护强度。

70.实施例2

71.本实施例的一种大跨径桥梁的施工方法,其主要操作基本同实施例1,其主要区别在于:步骤s1中,先将预埋基块500的盒腔510放置于基坑内,然后在盒腔510内吊装横纵钢筋笼,然后进行混凝土浇筑,直至混凝土凝固;最后在盒腔510顶部安装插接板530。

72.需要说明的是,如图1-5所示,本实施例中所述预埋基块500整体加工成一个矩形盒状结构,整体埋设于基坑内,与基坑内形成可靠连接,为其上方安装的部件提供支撑。此外,在实际施工过程中,可以预先将制作好的预埋基块500运输至基坑附近进行吊装埋设。预埋基块500的结构形状还可以设计为圆柱形、四边形、多边形等结构,主要根据基坑具体情况进行设计,且预埋基块500的尺寸根据实际设计图纸进行确定,本发明中不做具体限定。在本实施例中为描述方便,将其设计为长方形盒状结构。

73.具体的,所述盒腔510整体为具有一定高度的长方形箱体,其内部设有横纵钢筋笼,通过对吊装了横纵钢筋笼的盒腔510中浇筑混凝土,可以有效提高预埋基块500整体结构稳定性,从而能够进一步提高整个空心薄壁墩的基础稳定性。所述插接板530整体盖设于盒腔510 上方,在盒腔510上方固定安装有插接桩520,插接板530上对应插接桩520的位置处加工有供插接桩520穿插的插接孔,通过插接桩520与插接孔的配合完成插接板530与盒腔510 的安装即可。

74.作为本实施例的进一步优化,所述插接桩520设置有多个,均沿着盒腔510的周向边部等距分布,且插接桩520垂直于盒腔510和插接板530设置,便于盒腔510和插接板530牢固连接。同时,插接桩520的长度大于插接板530的高度,安装后插接桩520顶部可以伸出插接板530表面,后续在浇筑混凝土时,还能够提高预埋基块500整体和混凝土的接触面积,连接牢固,便于将预埋基块500稳定安装于基坑内,从而进一步提高整体桥墩地基的结构强度。

75.步骤s2中,首先,在插接板530顶部安装平衡基桩筒120及预埋基桩筒140,预埋基桩筒140侧壁上等间隔安装锁紧环141,并且在锁紧环141上环向等间隔安装锁紧条142;然后,将安装有配重体130的拼装板150吊装至平衡基桩筒120顶部,并对拼装板150进行固定,配重体130伸入平衡基桩筒120内部;最后,将至少两块单元预制板110安装在拼装板150 上,并在单元预制板110上板面安装缓冲套300。

76.具体的,如图1-13所示,本实施例中基座体100整体加工成矩形结构,其与预埋基块500 一样,其结构及其尺寸可根据实际情况进行确定,本实施例中具体以矩形结构进行描述。本实施例中所述的基座体100并非整体板的结构,而是采用至少两块单元预制板110拼装而成,单元预制板110的数量同样根据实际情况进行选用,本发明对其数量多少及尺寸不做具体限制,只需要其能够满足对上方结构进行支撑,数量设计上可以满足施工便捷性

即可。本实施例中具体采用为四块单元预制板110拼装而成,单元预制板110由预先生产并且转运至安装的基坑位置,待基坑施工完毕后,对基坑进行夯实,通过预埋基桩筒140伸入基坑内,通过在平衡基桩筒120内设置的配重体130实现对整个基座体100与基坑的可靠结合。

77.所述平衡基桩筒120安装在多块单元预制板110拼接后形成的整体中部位置处,也即基座体100底部的中心,平衡基桩筒120的中部设有配重体130,配重体130与单元预制板110 活动连接,通过配重体130的设置,当桥墩结构不可避免地遭受了外部横向波动时,可借助于配重体130在平衡基桩筒120内的晃动来转移、分散、减少桥墩所受应力,从而进一步避免了薄壁空心变径段发生开裂的现象。

78.所述预埋基桩筒140的数量和单元预制板110的个数相同,且其与平衡基桩筒120均竖直设置,互相平行,且多个预埋基桩筒140形成了绕平衡基桩筒120环向进行分布,对称性的结构有利于保证基座体100对上方安装部件进行支撑时受力均匀,从而进一步提高整个桥墩的安装稳定性。与此同时,预埋基桩筒140侧壁的长度方向上套设有多个锁紧环141,每个锁紧环141上环其周向还间隔悬伸设置有锁紧条142。通过对预埋基桩筒140的具体结构进行优化设计,进一步增加基座体100与地基基坑的结合面积,在基坑内浇筑混凝土时,可有效提高整个基座体100的稳定性。

79.作为本实施例的进一步优化,如图6-7及图11所示,为实现对四组单元预制板110之间的可靠连接,所述单元预制板110的一侧板上拐角的位置处加工有缺口111,该缺口111加工成圆弧形,其直径与平衡基桩筒120相匹配,比平衡基桩筒120略大一些,从而便于卡合安装平衡基桩筒120后进行安装固定。四组单元预制板110相互拼接后,四个缺口111围绕形成了一个圆形槽。所述圆形槽内安装有拼装板150,所述平衡基桩筒120卡合在缺口111围绕形成的圆形槽内,并与槽内的拼装板150固定连接。另外,所述拼装板150与单元预制板 110贴合的侧面上设有连接桩151,连接桩151垂直于拼装板150和单元预制板110,并且贯穿单元预制板110设置,如此,拼装板150就可以通过连接桩151与四组单元预制板110安装相连,通过上述结构连接,能够进一步提高整个基座体100与基坑连接的稳定性。与此同时,四组单元预制板110也依靠拼装板150的设置实现了组装连接。更优化的,本实施例中所述的连接桩151贯穿单元预制板110,并向外延伸出一定长度,插设于固定安装在单元预制板110的缓冲套300内,缓冲套300上方安装有安装平台200,当产生横向波动时,安装平台200上产生的横向波动,使得缓冲套300可有效吸收波动产生的横向冲击力,达到对安装平台200受力时的有效平衡。

80.值得说明的是,配重体130的安装方法为:先将互相铰连的第一活动连接头152和第二活动连接头153铰接在拼装板150中部,控制第一活动连接头152和第二活动连接头153垂直于拼装板150;然后将连接杆一端铰接在第二活动连接头153上,连接杆另一端与配重体 130安装相连。通过安装第一活动连接头152、第二活动连接头153和连接杆,使得配重体 130可呈现多方位活动式安装在拼装板150的下板面位置,当出现地震时,配重体130呈现摆动的状态,在第一活动连接头152及第二活动连接头153连接作用下,使得配重体130呈现摆动,以达到平衡摆动力的作用。

81.更优化的,为了进一步提高配重体130摆动的稳定性,在拼装板150边部区域等间隔铰接第一连杆154,每根第一连杆154端部均铰接第二连杆155,并在第二连杆155端部铰

接连接滑套156,在安装连接杆和第二活动连接头153之前,先将缓冲弹簧157套装在连接杆,然后再将连接滑套156滑动安装在连接杆,使缓冲弹簧157两端抵靠在连接滑套156和连接杆的凸台之间。通过第一连杆154、第二连杆155、连接滑套156和缓冲弹簧157的设置,有效实现了对配重体130摆动的缓冲作用,不至于配重体130的摆动幅度过大,尤其是发生地震或桥墩遭到水流强烈冲击下,可以有效减弱配重体130的横向摆动,以达到平衡作用力的作用,从而更好地分散体系应力冲击,保证桥墩结构的稳固。

82.更进一步的,如图9所示,所述第一连杆154安装在拼接板150的边部,其安装后的角度与拼接板150形成一定角度,第一连杆154并非是垂直于拼装板150设置的,而是略微向连接杆方向倾靠,第二连杆155垂直于连接杆设置,通过连接滑套156实现与连接杆的安装。通过控制第一连杆154倾斜设置,在实际使用过程中,桥墩受到横向冲击,当应力传递到安装平台200上被缓冲套300吸收后,经单元预制板110传递至拼装板150上,不仅有助于应力进行转移、分散,而且便于稳定配重体130的横向摆动幅度。

83.本发明的桥墩结构,当桥墩处在使用状态时,桥墩受到的横向作用力,作用在整个基座体100上,通过配重体130的晃动,能够进一步平衡所述平衡基桩筒120产生的横向作用力,并且通过配重体130将作用力释放出平衡基桩筒120,进而使得基座体100更为稳固,在基座体100上设置安装平台200,能够进一步提高整个空心薄壁墩与基坑的结合强度,避免空心薄壁墩出现的开裂问题。

84.实施例3

85.本实施例的一种大跨径桥梁的施工方法,其主要操作基本同实施例2,其主要区别在于:步骤s3中,在吊装安装平台200时,先将安装平台200吊至基座体100正上方,然后将安装平台200边部环向间隔设置的插接杆220分别对应插设在基座体100单元预制板110的胶套 160内,下放安装平台200,直至安装平台200中部设置的多个套筒210分别对应套设在缓冲套300外,最后向单元预制板110以下的空腔区域内,填充混凝土,直至混凝土凝固后进入步骤s4步骤操作。

86.本实施例中,由于基座体100由四块单元预制板110拼接形成,因此,每块单元预制板 110上对应连接桩151的位置处均设有一个缓冲套300,缓冲套300套设在连接桩151表面,缓冲套300的数量与单元制板110的数量相同。相应的,本实施例中安装平台200的套筒210 对应缓冲套300的位置处进行设置,且该套筒210与缓冲套300相匹配,以便套筒210套设在缓冲套300外,从而实现安装平台200与单元预制板110的更进一步的止震连接,以达到吸收安装平台200横向作用力的目的。

87.更优化的,如图5及图6所示,所述安装平台200一侧的四周沿竖直方向垂直安装了多根间隔分布的插接杆220,插接杆220插设于橡胶套160内,并贯穿单元预制板110。安装平台200一方面通过缓冲圈300、套筒210完成和基座体100的连接以外,还通过四周设置的插接杆220与橡胶套160进行连接,有效保证了安装平台200安装的稳定性,且具有优秀的应力吸收能力,从而使得安装平台200在承受横向冲击力时,可以凭借橡胶套160与缓冲套 300的共同缓冲作用,能够有效抗击更高等级的横向冲击力,以及横向侧风的冲击。

88.步骤s4中,先在安装平台200四周的连接丝杆230上套设缓冲圈232,然后将实心承台 400吊装在安装平台200上方位置,使安装平台200吊装槽250阵列排布的多根预留纵向钢筋260从实心承台400的预留条状孔430穿出;下放实心承台400,使安装平台200上的所有

缓冲圈232对应插设于实心承台400的插接孔410内;继续下放实心承台400,直至吊装槽250内的阵列式排布的嵌合凸起251卡入实心承台400内的嵌合凹槽420中;最后向预留条状孔430内浇筑缓凝土。

89.具体的,本实施例中所述安装平台200整体加工为矩形结构,与基座体100一样,其具体结构形状和尺寸均根据实际情况进行设计。安装平台200四周均设有嵌条240,嵌条240 围合成槽腔状的构造,连接丝杆230沿竖直方向等间隔分布并固定在嵌条240。所述实心承台400上加工有供连接丝杆230穿出的插接孔410,插接孔410直径与缓冲圈232外径相匹配,连接丝杆230插设于缓冲圈232内。本发明中通过缓冲圈232实现与实心承台400的插接孔410进行连接,当整个桥墩处在使用状态时,通过缓冲圈232及橡胶套160的横向吸收安装平台200受到的冲击力,进而可避免薄壁桥墩出现的开裂问题。

90.更优化的,所述连接丝杆230端部还设有旋拧螺母231,所述旋拧螺母231的一端设置有垫片,所述缓冲圈232的一端抵靠在垫片上,可用于锁紧缓冲圈232。安装时,可通过拧动旋拧螺母231,使得缓冲圈232位于连接丝杆230上处在合适的高度位置,当吊装设备将预制好的实心承台400以板面水平的状态吊装至安装平台200上方位置后,使得连接丝杆230 穿置在插接孔410内,并且随着实心承台400下降,使得缓冲圈232能够可靠的穿入插接孔 410内,进而使得缓冲圈232能够有效填充在实心承台400与安装平台200之间,从而可实施对实心承台400产生的横向作用力进行吸收,提高整个空心薄壁墩的结构强度。作为本实施例的进一步改进,如图12和13所示,为进一步确保实心承台400与安装平台200的可靠结合,提高吊装设备与安装平台200结合的精准度及便捷度,所述安装平台200的上板面上加工有吊装槽250,所述吊装槽250内阵列式设置有多个嵌合凸起251,所述实心承台400的下板面上,对应阵列式设有多个与嵌合凸起251相匹配的嵌合凹槽420,所述嵌合凹槽420 与嵌合凸起251配合。

91.进行吊装时,吊装设备为设置在基面两侧的同步吊装设备,同步吊装设备使得实心承台 400呈现水平的状态竖直下降,并且与连接丝杆230构成插接配合,进而使得缓冲圈232能够有效填充在实心承台400与安装平台200之间;此外,连接丝杆230与嵌条240构成转动配合,当实心承台400与安装平台200的可靠结合后,人工方式将连接丝杆230旋拧在嵌条 240上的预留螺纹孔内,并且使得缓冲圈232也能够可靠的导入插接孔410内,该构造能够有效减少吊装设备吊装该实现承台400的难度,有效降低了施工难度。

92.更优化的,本实施例中为进一步地降低施工难度,所述吊装槽250内还阵列式设置有预留纵向钢筋260,所述实心承台400上设置有预留条状孔430,所述预留条状孔430沿着实心承台400宽度方向等距间隔设置多组,供预留纵向钢筋260穿出。所述实心承台400的上板面为拉毛面,便于施工空心变径段440。本实施例中在对实心承台400施工时,为施工方便,实心承台400与空心变径段440之间还需要进行绑扎钢筋,而后进行二次浇注。需要说明的是,将实心承台400的上板面加工为拉毛面,采用现有的拉毛面操作极为不便,对此,本发明通过在实心承台400上设置有预留条状孔430,而实现承台400在预制时,可通过模具事先预制出拉毛面,可显著降低施工难度。此外,本发明的实心承台400进行安装时,可通过吊装设备,将实心承台400吊装至安装平台200上时,使得预留纵向钢筋260穿过预留条状孔430,并且使得预留纵向钢筋260凸伸出实心承台400上方位置,通过向预留条状孔430 内填充混凝土,使得实心承台400形成一个完成的整体,而后在实心承台400进一步地施工,可显著降

低实际的施工强度。

93.实施例4

94.本实施例的一种大跨径桥梁的施工方法,其主要操作基本同实施例3,其主要区别在于:步骤s5中,首先在实心承台400上板面的周围施工台座,高5cm、宽10cm,为模板安装做准备,然后在预留纵向钢筋260上捆扎钢筋笼,使用扭矩扳手通过直螺纹连接管连接预留纵向钢筋260的上端与新的钢筋下端,在预留纵向钢筋260上绑扎横向钢筋,横向钢筋沿着预留纵向钢筋260长度方向间隔分布。在向模板和实心承台400围成的空间内浇筑混凝土之前,首先通过泵车向模板及实心承台400构成的盒腔内浇筑水泥浆,而后再分次向模板及实心承台400构成的盒腔内浇筑混凝土,每次浇筑时,均采用振捣棒振动夯实。

95.实施例5

96.本实施例的一种大跨径桥梁的施工方法,其主要操作基本同实施例3,其主要区别在于:步骤s6中,分层施工薄壁空心变径段440,第一层空心变径段440的施工方法为:首先在实心承台400上搭设脚手架内及外操作平台,而后在内搭设脚手架外侧安装内模板,在外脚手架内侧安装外模板,内外模板构成管状腔体,通过向内外模板的管腔腔体内浇筑混凝土,待混凝土凝固来劲后进行翻模;然后按照上述方法进一步施工下一层的空心变径段440,直至施工完成所有层空心变径段440。

97.步骤s6中,实心墩顶450及墩帽460的施工方法为:以薄壁空心变径段440中心内模板的脚手架作为支撑,安装墩底实心段450的底模板和倒角模板,绑扎钢筋,安装墩身模板及墩帽模板,浇筑缓凝土,待混凝土凝固,即可完成薄膜空心墩的施工,后续进行桥梁主体的施工,直至完成整个桥梁的施工。

98.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

- 该技术已申请专利。仅供学习研究,如用于商业用途,请联系技术所有人。

- 技术研发人员:黄金坤 路希鑫 张首锋 程攀 单冬 程安春

- 技术所有人:中国十七冶集团有限公司

- 我是此专利的发明人

- 该领域下的技术专家

- 如您需求助技术专家,请点此查看客服电话进行咨询。

- 1、王老师:1.大跨桥梁施工过程控制 2.既有结构检测及加固 3.新型桥梁结构体系

- 如您是高校老师,可以点此联系我们加入专家库。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1

精彩留言,会给你点赞!

专利分类正在加载中....