一种钢轨杂散电流防护系统的制作方法

1.本发明属于轨道工程供电与杂散电流防治领域,尤其涉及一种钢轨杂散电流防护系统。

背景技术:

2.对于应用直流进行牵引供电的轮轨系统而言,当走行轨作为回流线与变电所负极进行连接时,牵引电流将通过走行轨回流至变电所。而走行轨通过扣件支撑的方式与道床板进行连接,当扣件无法做到完全绝缘的情况,由于扣件与道床间电势差的存在必然会导致部分电流外流到道床中,进而进入轨道周围的环境中。根据金属电化学腐蚀的特点,电流流入的环境中的金属构件必然会产生腐蚀,而且电流的数量越大造成的腐蚀量越大、腐蚀的速度也越快。

3.虽然在建设之初,对于扣件的绝缘性能有明确的要求,但是当线路运行一段时间后,由于扣件所受到的环境中各种因素的影响,其整体绝缘性能劣化十分明显,这种情况对于运行多年的线路表现得尤为明显。根据大量的实测数据发现,在部分线路中,钢轨对地的过渡电阻值远小于《地铁杂散电流腐蚀防护技术标准》(cjj/t 49-2020)所要求的15ω

·

km(“方案三”),一些较为极端的线路甚至该值小于1ω

·

km,可见其绝缘性能已几乎完全丧失。对这些情况的改进措施包括两方面,在设计之初便引入加强轨道绝缘的措施,另一面就是对于已经运营的线路,研究一些便于实施的更换措施,这些措施也必须能够加强轨道的绝缘性能。

4.在已有的一些加强轨道绝缘的措施中,有的采用涂刷钢轨的方式在钢轨与扣件之间形成一层绝缘层。另还有一些是对与扣件对应位置处的钢轨进行包裹。这里的绝缘层用的是一些具有良好绝缘性能的材料,这些材料被制成薄片包裹或者粘贴在钢轨上。上面这些方式在本质上都是在现有扣件绝缘体系外增加了一层高绝缘隔离层,从电路简化的角度是串联了一个高电阻,这些措施对于提升轨道的绝缘性能已被证实为一种可行的方案。但是从扣件系统受力的角度进行分析,上述措施在现有的扣件体系中增加了一层物理结构,其对于钢轨与扣件系统的相互作用均有不良影响,如增大纵向阻力、降低摩擦力等,而且上述措施还存在施工困难的问题。上述措施利用涂刷或冷粘的方式安装到钢轨上,为了增强其与钢轨的附着力,一般需要利用一些专门的设备对钢轨进行除锈,而且涂刷或冷粘也非一下就可完成,施工工序较多,整个施工周期较长,对于大规模使用或运营线更换存在困难。

技术实现要素:

5.为了解决上述问题,本发明采取了如下技术方案:

6.一种钢轨杂散电流防护系统,包括:

7.钢轨;

8.多个绝缘轨下垫板,多个所述绝缘轨下垫板间隔设置在所述钢轨的下端;

9.多个绝缘轨距块,其中,每2个所述绝缘轨距块为1组,与1个所述绝缘轨下垫板对应设置;每组的2个所述绝缘轨距块设置在所述钢轨的两侧,并扣压在所述钢轨上;所述绝缘轨距块在所述钢轨扣压部分的前缘设有防污挡檐结构;

10.所述绝缘轨距块与所述绝缘轨下垫板插接配合,以实现所述绝缘轨距块与所述绝缘轨下垫板之间的密封连接;

11.安装完成后,所述绝缘轨距块与所述绝缘轨下垫板之间存在接触变形。

12.进一步地,所述绝缘轨距块的表面、所述绝缘轨下垫板的表面以及所述绝缘轨距块和所述绝缘轨下垫板之间的缝隙均喷涂有绝缘涂料。

13.进一步地,所述绝缘轨距块包括绝缘轨距块本体,所述防污挡檐结构设置在所述绝缘轨距块本体在宽度方向的一侧;所述绝缘轨下垫板的宽度方向上与所述绝缘轨距块本体对应位置设置有缺口;其中,所述缺口与所述绝缘轨距块的长度差大于所述绝缘轨下垫板的预计窜动量的2倍;所述绝缘轨距块本体沿所述钢轨长度方向的两端均设置有插接头;所述绝缘轨下垫板的缺口两端设有插接槽,所述插接头与所述插接槽插接配合。

14.进一步地,所述绝缘轨下垫板的缺口下表面为斜面、u型面、凸型面、弧形面或其他非平面中的一种;所述绝缘轨距块的下表面与所述绝缘轨下垫板的缺口处下表面接触并产生一定变形来实现密封连接。

15.进一步地,所述防污挡檐结构为设在绝缘轨距块本体上的凸起,所述凸起位于远离所述缺口的一侧,且所述凸起为直立或弯曲形状;所述凸起用于隔离由于污染物积累造成的电流沿所述绝缘轨距块外表面传导的通路。

16.进一步地,所述插接头的形状为矩形、梯形或锯齿形中的一种。

17.进一步地,位于所述绝缘轨距块两端的插接头上表面设有遮盖部,所述遮盖部能够完全遮盖所述绝缘轨下垫板的缺口两端的插接槽。

18.进一步地,在所述钢轨的长度方向上,所述绝缘轨下垫板的长度超出轨枕的两侧边缘。

19.进一步地,所述绝缘轨下垫板的下端设置有下侧板,所述下侧板的侧面包覆有铁垫板;所述绝缘轨下垫板对应所述钢轨的两侧面设有包边部,所述包边部为直立式或弧形结构;所述包边部的顶端设置有屋檐式结构。

20.进一步地,所述下侧板的表面涂刷憎水、憎油和憎灰涂料。

21.有益效果:

22.1.本发明提供的一种钢轨杂散电流防护系统,在不增加扣件零件组成和轨距块、轨下垫板受力结构的基础上,对轨距块和轨下垫板的非受力结构进行改进,增大了扣件系统的爬电距离,增强了钢轨与扣件其他铁件间的绝缘隔离,尤其是增大了扣件系统在湿态状态下的绝缘性能。

23.2.利用硬质绝缘轨距块与弹性材料制成的绝缘轨下垫板之间的接触变形实现二者间在缺口处的密封。该方式由于接触面较小,接触合力小,不会对弹条的扣压力、钢轨纵向阻力产生明显影响。

24.3.使用具有憎水、憎油和疏灰性能的涂料涂刷绝缘轨下垫板的下侧面和外伸底面,该方式可实现相应面污染物的积累,降低从该处导通的可能。

25.4.本发明杂散电流防护系统未增加扣件系统的零件组成,在结构上不改变轨距

块、轨下垫板的受力方式,只在相应零件的外围采用了特殊的绝缘设计,不会影响扣件原有性能的发挥。

26.5.本发明仅对轨距块和轨下垫板进行了非受力结构的修改,相应零件的安装方法与原扣件系统的要求一致,不需增加其他工序,便于施工,且保证具有较好的施工效率。

27.6.利用本发明提供的产品因其施工快捷,可应用于各类线路,不会增加后续运营、维护工作量,仅需按照现有的道床冲洗方式按相关规定进行清理。

附图说明

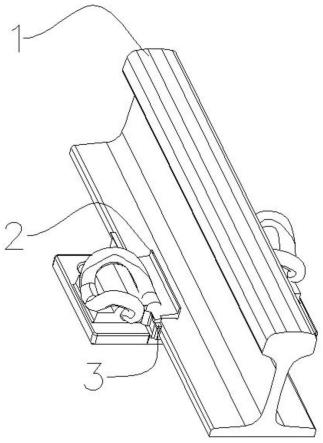

28.图1为本发明钢轨杂散电流防治系统整体图;

29.图2为本发明绝缘轨距块结构图;

30.图3为本发明绝缘轨下垫板结构图;

31.图4为本发明绝缘轨距块与绝缘轨下垫板接触密封示意图;

32.图5为本发明与绝缘轨距块底面接触的可变形面的结构示意图。

33.其中,1、钢轨;2、绝缘轨距块;21、防污挡檐结构;22、插接头;23、遮盖部;3、绝缘轨下垫板;31、悬挑结构;32、包边部;33、缺口;34、屋檐式结构;35、可变形面;36、插接槽;37、下侧板;4、铁垫板。

具体实施方式

34.实施例1

35.参考图1-5,一种钢轨杂散电流防护系统,包括:

36.钢轨1;

37.多个绝缘轨下垫板3,多个绝缘轨下垫板3间隔设置在钢轨1的下端;

38.多个绝缘轨距块2,其中,每2个绝缘轨距块为1组,与1个绝缘轨下垫板3对应设置;每组的2个绝缘轨距块2设置在钢轨1的两侧,并扣压在钢轨1上;绝缘轨距块2在钢轨1扣压部分的前缘设有防污挡檐结构21;

39.绝缘轨距块2与绝缘轨下垫板3插接配合,以实现绝缘轨距块2与绝缘轨下垫板3之间的密封连接;

40.安装完成后,绝缘轨距块2与绝缘轨下垫板3之间存在接触变形。

41.在本实施例中,绝缘轨下垫板3通过螺旋道钉紧固安装在轨枕上,绝缘轨距块1通过扣件扣压钢轨1上。其中,绝缘轨下垫板3与轨枕对应设置。

42.在本实施例中,在受力上,所采用的绝缘轨距块2与钢轨1的基本接触面处的结构尺寸及受力强度与普通轨距块一致,不改变原有扣件的受力,对于使用不同样式的轨距块得既有线进行改造有良好的适应能力。

43.其中,绝缘轨距块2与钢轨1及扣件铁座接触处的主要受力结构与普通轨距块一致;绝缘轨下垫板3主要受力结构与普通轨下垫板一致。

44.在本实施例中,绝缘轨下垫板3沿钢轨1长度方向上的长度要长于普通垫板,在两端形成悬挑结构31。

45.在本实施例中,绝缘轨距块2的表面、绝缘轨下垫板3的表面以及绝缘轨距块2和绝缘轨下垫板3之间的缝隙均喷涂有绝缘涂料。

46.在本实施例中,绝缘轨距块2包括绝缘轨距块本体,防污挡檐结构21设置在绝缘轨距块本体在宽度方向的一侧;绝缘轨下垫板3的宽度方向上与绝缘轨距块本体对应位置设置有缺口33;其中,缺口33与绝缘轨距块2的长度差大于绝缘轨下垫板3的预计窜动量的2倍;绝缘轨距块本体沿钢轨1长度方向的两端均设置有插接头22;绝缘轨下垫板3的缺口33两端设有插接槽36,插接头22与插接槽36插接配合。

47.其中,在绝缘轨距块2的两端设有插接头22,而在绝缘轨下垫板3的相应设有插接槽36,能够增大绝缘轨距块2的两端与绝缘轨下垫板3的缺口33处的爬电距离。

48.在本实施例中,绝缘轨距块2在钢轨1扣压部分的前缘设有防污挡檐结构21,该结构可以增大轨距块前缘的爬电距离,进而增强其绝缘性能。

49.在本实施例中,防污挡檐结构21为设在绝缘轨距块本体上的凸起,凸起位于远离缺口33的一侧,且凸起为直立或弯曲形状;凸起用于隔离由于污染物积累造成的电流沿绝缘轨距块2外表面传导的通路。

50.在本实施例中,插接头22的形状为矩形、梯形或锯齿形中的一种。

51.在绝缘轨距块2与绝缘轨下垫板3中缺口33的上表面采了接触密封方案实现二者缝隙处的密封。当绝缘轨距块2安装到位后,可以与绝缘轨下垫板3中缺口33的下表面接触,使之发生弹性变形,从而达到密封防渗的作用,避免了水、油等液体以及灰尘等细小位置在此处流动、堆积造成的钢轨1与扣件其他部分的直接联通。

52.在本实施例中,在绝缘轨下垫板3两侧的缺口33下表面设有与绝缘轨距块2底面接触的可变形面35。

53.其中,可变形面35为斜面、u型面、凸型面、弧形面或其他非平面中的一种;绝缘轨距块2的下表面与绝缘轨下垫板3的缺口33处下表面接触并产生一定变形来实现密封连接。

54.由于缺口33所采用的变形截面为小刚度形式,在安装后即可通过受到上部绝缘轨距块2的压缩而产生变形,从而实现此处的密封。由于其变形截面较小,它与绝缘轨距块2之间的相互作用力可忽略不计。从扣件受力状态来看,上述接触密封产生的相互作用不会对扣件整体受力状态产生明显影响。

55.在本实施例中,位于绝缘轨距块2两端的插接头22上表面设有遮盖部23,遮盖部23能够完全遮盖绝缘轨下垫板3的缺口33两端的插接槽36。

56.在绝缘轨距块2的两端通过插接头22顶面的遮盖部23能够避免液体和细小污染物在二者交接面直接导通,二者间的爬电距离增大3~4倍,减少了外接污染物在插接槽36处的堆积,从而降低了扣件其他零件无法与钢导通风险。

57.在本实施例中,在钢轨1的长度方向上,绝缘轨下垫板3的长度超出轨枕的两侧边缘,这样可避免潮湿或雨水条件下绝缘轨距块2中水流直排到道床板上表面的问题。

58.在本实施例中,绝缘轨下垫板3的下端设置有下侧板37,下侧板37的侧面包覆有铁垫板4,利用此处侧面低表面能特点可减少污染物积累,降低此处导通的可能。

59.绝缘轨下垫板3对应钢轨1的两侧面设有包边部32,包边部32为直立式或弧形结构;包边部32的顶端设置有屋檐式结构34。

60.在本实施例中,下侧板37的表面涂刷憎水、憎油和憎灰涂料。

61.扣件与钢轨1安装完毕后利用具有憎水、憎油和疏灰性能的涂料对扣件处零部件外表面进行涂刷。

62.本实施例提供的钢轨杂散电流防护系统具有良好的密封阻水、绝缘性能。该方案产品的安装与普通扣件的装配使用无异,施工质量容易得到满足。另一特点为,本发明对应产品因为施工效率与普通扣件较为一致,简化了相应产品的施工工序,也大幅提升了杂散电流防护系统的安装、维护效率。

63.以上所述,仅是本发明较佳实施例而已,并非对本发明的技术范围作任何限制,故凡是依据本发明的技术实质对以上实施例所作的任何细微修改、等同变化与修饰,均仍属于本发明技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1