一种双层钢桁拱桥逆序安装的施工方法与流程

1.本发明涉及桥梁工程技术领域,尤其涉及一种双层钢桁拱桥逆序安装的施工方法。

背景技术:

2.随着交通运行量的大幅增长,尤其是我国高铁干线的推广,桥梁不仅仅要应对公路车辆的运行,还有满足列车的通行,而普通传统的汽轨分离式桥梁(如南京长江大桥和武汉长江大桥)不能够满足运行,尤其是传统桥梁搭建时间长、适合超长跨度的河桥,尤其是铁路公路往往完全分层处理,不适合我国的铁轨搭建需求及公路运输要求。

3.因此,双层钢桁架拱桥应运而生。钢桁架拱桥通常采用预拼装、吊装的方式安装,以焊接、螺栓等方式连接。钢桁架采用整体节点杆件,保证各方位连接孔群的制孔精度要求高,先孔法可以在单元件制作时批量制孔,效率高,适用于组焊变形小、变形规律性强或一段孔群连接的构件,后孔法在组焊完成后成孔,可用于精度要求较高的构件。大跨度钢桁梁杆件之间为栓接形式,施工线型控制难度大。钢箱拱线型控制精度要求高,在现场拼装时需要同时保证成桥线型满足设计线型要求,提高了施工精度要求和施工难度。

4.然而现有的钢桁架拱桥在施工时大多按部就班,采用逐节逐段从下层到上层的施工方法,然而每段钢桁架的构件尺寸重量不一、受力相互影响且需要安装器材也不一,就这导致安装时需要各种设备不断上下桥,实际十分不便。

5.基于以上分析,本发明试图通过钢桁架构件的分段分析,提出一种各分段构件可错序安装的工法,以争取各段分配、同时施工,以在保证质量的同时,大大缩减工期、提高施工效率。

技术实现要素:

6.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种双层钢桁拱桥逆序安装的施工方法。

7.为了实现上述目的,本发明采用了如下技术方案:一种双层钢桁拱桥逆序安装的施工方法,包括以下整体步骤:第一步:安装龙门吊及吊装支架结构单幅布置两台龙门吊,全桥共投入4台龙门吊;左幅龙门吊跨度36.5m,起吊高度21m;右幅龙门吊跨度26m,起吊高度23m;龙门吊轨道基础采用混凝土扩大基础,对基承载力不满足要求的部分进行开挖换填处理;第二步:龙门吊安装左右幅钢桁架钢桁架主要构件包括上弦杆、下弦杆及腹杆,钢桁架在安装之前需要先经过以下两个工序:1)搭建钢桁架临时支墩体系结构:从桥梁宽度方向看,共四列钢桁架临时支墩体系,每列均有等距分布的临时支墩,

单个支墩主要由φ630*10mm钢管、[14a型槽钢连接而成的立体钢支墩,支墩高度2-3m;支墩顶部设置400*800mm不同板厚钢板作为调节钢管;同时每套临时支墩钢管侧方设置钢牛腿,牛腿上方可放置25t液压千斤顶,对钢桁梁高度进行调整;跨中位置支架,增加一根钢管,设置成固定支架,吊装后进行焊接锁定;2)区域划分:从桥梁宽度方向看,共有四列桁架结构,外侧为两组边桁,单个边桁面划分为17个上弦杆分段,16个下弦杆分段,以及33个腹杆;边拱肋划分为10个分段;外侧为两组中桁,单个中桁面划分为17个上弦杆分段,16个下弦杆分段,以及33个腹杆;中拱肋划分为10个分段;第三步:汽车吊安装左右幅之间上下桥面系以及挑臂系结构桥面系与弦杆的连接结构主要由桥面板、横梁、u肋、板肋等部分组成,桥面系结构分为市政桥面系、轨道桥面系以及管道桥面系;挑臂系结构包括两种形式:下层人行道挑臂以及上层检修通道挑臂;第四步:汽车吊上桥安装拱肋及风撑拱肋采用箱型截面,外高1800mm,外宽1100mm,板厚36-50mm,拱肋采用全焊接方式连接,内侧加劲采用高强螺栓连接。

[0008]

第五步:张拉吊杆,拆除支架吊杆采用柔性吊杆,标准间距9m;上端锚固于拱肋底部,为张拉端;下端锚固于上弦节点处,为锚固端。

[0009]

本发明安装的核心思想在于:上述一种双层钢桁拱桥逆序安装的施工方法中,第二至五步中的各构件在搭建过程中有相互交叉安装的错序安装过程,包括以下具体工序:

①

中部搭建:采用横向并列的两组龙门吊,在桥中部沿长度方向相邻的两组共钢桁架临时支墩上,搭建下弦杆,包括两根边桁梁下弦和两根中桁梁下弦;移动四组龙门吊,在已搭建下弦杆的两端,延长搭建另一组下弦杆,至此每列桁架结构已有6根下弦杆;采用纵向并列的两组龙门吊,在已搭建的一列边桁和一列中桁上,安装下层市政桥面板,随后安装左幅的人行道板,此步骤可根据下弦杆、腹杆安装进度交错进行;在已搭建下弦杆的上表面,安装主桁腹杆,在主桁腹杆上安装上弦杆,包括两列边桁梁上弦和两列中桁梁上弦;在已搭建上弦杆上安装上层市政桥面板,此步骤可根据上弦杆安装进度交错进行;

②

下弦拼装接长:在已搭建下弦杆的两端,同时进行拼装接长施工,安装普通下弦杆,在普通下弦杆两端,安装支座下弦杆,在支座下弦杆及其相邻的普通下弦杆上安装下层端横梁的桥面板,并与步骤

①

搭建的下层市政桥面板之间,继续拼装接长施工,安装所有的下层市政桥面板及左幅的人行道板,此步骤可根据下弦杆、腹杆安装进度交错进行;

③

中部面板安装:安装腹杆,采用汽车吊在两列中桁的沿长度方向中部的6根下弦杆上,安装下层管道桥面系的管道桥面板,紧接着在其正上方安装上层轨道桥面系的轨道桥面板;

④

上弦拼装接长:通过龙门吊在已搭建上弦杆两端,同时进行拼装接长施工,安装吊杆上弦杆,通过汽车吊在两端的腹杆上搭建支座上弦杆,并在吊杆上弦杆与支座上弦杆之间安装拱梁结合段,上弦杆包括支座上弦杆、拱梁结合段以及吊杆上弦杆,至此主体桁架搭建完毕;

⑤

面板拼装接长:采用汽车吊在支座上弦杆上,安装上层端横梁的桥面板,并与步骤

①

搭建的上层市政桥面板之间,继续拼装接长施工,安装所有的上层市政桥面板及上层检修通道板,此步骤可根据下弦杆、腹杆安装进度交错进行;在桥梁长度方向的两端位置,采用龙门吊安装下层管道桥面系的横梁,并在其上安装端部的下层管道桥面板及上层轨道桥面板,并分别与步骤

③

搭建的管道桥面板和轨道桥面板之间,继续拼装接长施工,安装所有的下层管道桥面板,及大部分上层轨道桥面板,在上层轨道桥面板的两端预留空隙,以安装上桥后汽车吊的止推装置;

⑥

搭建主拱支架:左右幅各采用1台125t龙门吊将2台50t汽车吊吊装至上层桥面系上,通过汽车吊安装主拱支架;主拱支架的临时支墩体系结构如下:单个拱肋支架主要由φ377*8mm钢管槽钢[14连接而成的立体钢支墩,支墩高度4-27m;支墩顶部设置400*300h型钢调节垫块,支架钢管下方垫钢板增加与桥面顶板的接触面积,避免变形;

⑦

主拱分段安装:在拱梁结合段安装端部的主拱,并在左右各幅中,相邻主拱之间安装风撑,采用汽车吊自下而上依次安装主拱各段,每安装一段主拱,随后即安装该段风撑;

⑧

龙门吊拆除:采用龙门吊将剩余构件吊装至主桥上层桥面板指定位置,采用汽车吊将龙门吊拆除;拆除桥面板多余部件,安装右幅的下层人行道板,补充安装所有的下层管道桥面板及上层轨道桥面板,至此钢桁架结构搭建完毕;

⑨

吊索安装,即在吊杆上弦杆与主拱携带的吊耳之间安装吊索,使各吊索呈竖直状态,主拱支架拆除,桥面铺装施工;

⑩

拱下支架拆除,全桥面漆涂装施工,吊索二次张拉,全桥竣工。

[0010]

优选地,市政桥面系由横梁+桥面板组成,采用横向划分,长度4.5m,横梁间距3m,采用倒工字型截面,横梁腹板与弦杆栓接,顶板及翼板焊接;桥面板采用u肋,u肋对接采用焊接形式,与桥面板采用80%熔深单面焊。

[0011]

优选地,轨道桥面系中的轨道交通顶板采用(14+3)mm复合钢板,采用横向划分,长度4.5m,横梁间距3m,采用倒t型截面,横梁腹板与弦杆栓接,顶板及翼板焊接;轨道交通桥面板采用4道小纵梁,采用倒t型截面,横梁开孔纵梁穿过横梁;轨道交通桥面板采用u肋,u肋对接采用焊接形式,与桥面板采用80%熔深双面焊。

[0012]

优选地,管道桥面系由横梁+桥面板+纵梁组成,采用纵向划分,横梁间距9m,采用倒工字型截面,横梁腹板与弦杆栓接,顶板及翼板焊接,顶板采用扁钢,与工字型横梁栓接,纵梁采用倒t型截面,与工字型横梁栓接。

[0013]

优选地,人行道挑臂腹板与边桁下弦杆采用栓接形式,顶板以及挑梁翼板采用焊接,检修道挑臂与边桁上弦杆采用焊接形式。

[0014]

优选地,人行道挑臂腹板与边桁下弦杆采用栓接形式,顶板以及挑梁翼板采用焊接,检修道挑臂与边桁上弦杆采用焊接形式。

[0015]

优选地,上弦杆采用上翼缘板带伸出肢的箱型截面,边桁内高1400mm,内高1000mm,板厚24-44mm;中桁内高1650mm,内宽1000mm,板厚24-44mm;上弦杆上翼缘熔透焊接,其余三面高强螺栓(m30高强螺栓)等强对拼的连接方式。

[0016]

优选地,下弦杆采用上翼缘板带伸出肢的箱型截面,边桁内高1400mm,内高

1000mm,板厚32-44mm;中桁内高1650mm,内宽1000mm,板厚32-44mm;上弦杆上翼缘熔透焊接,其余三面高强螺栓(m30高强螺栓)等强对拼的连接方式。

[0017]

优选地,腹杆有箱型腹杆和h型腹杆两种形式,箱型直腹杆横截面内高1000mm,内宽1000mm,板厚32mm,四面均栓接;箱型斜腹杆横截面内高1800mm,内宽1000mm,板厚50mm;h型腹板横截面内高1000mm,内宽700mm,板厚28-32mm;斜腹杆与主桁节点采用内插式高强螺栓连接(m30高强螺栓)。

[0018]

与现有技术相比,本发明的有益效果是:1.本发明摆脱传统桥梁施工按部就班的逐段逐层工法,通过对钢桁架各构件的分段划分(主要包括边桁分段划分、中桁分段划分及桥面系分段划分),并对分段划分后各构件进行编号及吊装重量评估,已确定可以同时施工的构件数量;进一步地,本发明采用龙门吊与汽车吊组合安装线,龙门吊可以起到承载部分构件重量的作用,经过现场实践上层桥面板搭建完毕后,汽车吊可直接上桥进行主拱支架、拱肋、风撑及吊杆的辅助安装;进一步地,本发明在施工过程中,为了方便施工人员及相关设备上下桥,同时为了减小施工空间和施工钢桁架总重量的影响,本工法在拱肋安装前仅安装下层市政桥面板及左幅的人行道板,在将龙门吊及桥面板多余部件拆除后,才安装右幅的下层人行道板,并补充安装所有的下层管道桥面板及上层轨道桥面板,至此钢桁架结构搭建才正式完毕,有效减轻安装时钢桁架临时支撑的受力,从而进一步提高多个构件施工的可能性。

[0019]

2.在上述操作的支持下,最终形成各构件逆序安装的工法流程:

①

即先安装桥中部的下弦杆、下层桥面板(包括左幅人行道板)、腹杆、上弦杆及上层桥面板(包括检测通道板);

②

在中部下弦杆的两端,同时进行拼装接长施工,包括两列下弦杆之间的横梁及其上桥面板的搭建;

③

安装腹杆,在桥梁中部安装管道桥面板和轨道桥面板;

④

在中部的上弦杆两端,同时进行拼装接长施工,搭建主体桥面桁架;

⑤

面板拼装接长:从中部往两端延伸施工,安装上层市政桥面板、上层检修通道板;从两端往中部同时施工,安装管道桥面板和轨道桥面板;且以上

①‑⑤

中构件大多可根据下弦杆、腹杆安装进度交错进行;

⑥

搭建主拱支架;

⑦

主拱分段安装:主拱和风撑自下而上分段施工;

⑧

龙门吊拆除,并拆除桥面板多余部件,安装右幅的下层人行道板,补充安装所有的下层管道桥面板及上层轨道桥面板,至此钢桁架结构搭建完毕;

⑨

吊索安装,主拱支架拆除,桥面铺装施工;

⑩

拱下支架拆除,全桥面漆涂装施工,吊索二次张拉,全桥竣工。

[0020]

3.综上所述,本发明依据合理分段及科学计算原理,在空间有限及不增加钢桁架临时支撑数量的前提下,通过龙门吊与汽车吊配合,对各构件进行分段分析并标记,使安装时各构件的吊装运输、安装次序不用完全遵照传统逐段逐层工法,从而可多工段施工,在现场最多时,同时有6段构件在同时施工(分别是桥梁两端横梁铺设、上层市政桥面板拼装接长、桥梁中部管道桥面板两端吊装输送到位施工),即各构件安装、接长及固定的工序交错进行,在保证质量的前提下大幅缩短工期,提高施工效率。

附图说明

[0021]

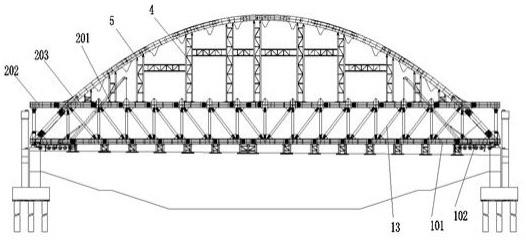

图1为本发明施工方法拱肋安装过程中的桥梁结构图; 图2为本发明施工方法安装完成后的整体桥梁的横端面示意图; 图3为本发明施工方法安装完成后的整体桥梁的纵

向示意图; 图4为本发明施工过程中的龙门吊安装结构图; 图5为本发明施工过程中的钢桁架安装结构图; 图6为本发明施工过程中的桥面系安装结构图; 图7为本发明施工过程中的拱肋及风撑安装结构图; 图8为本发明施工过程中的拆除支架后整桥结构图。

[0022]

图中:1、龙门吊,2、汽车吊,3、钢桁架临时支墩,4、主拱支架,5、拱肋,6、风撑,7、吊杆,8、边桁梁下弦,9、中桁梁下弦,10、下层市政桥面板,11、下层管道桥面板,12、下层人行道板,13、腹杆,14、边桁梁上弦,15、中桁梁上弦,16、上层市政桥面板,17、上层轨道桥面板,18、上层检修通道板,101、普通下弦杆,102、支座下弦杆,201、吊杆上弦杆,202、支座上弦杆,203、拱梁结合段。

具体实施方式

[0023]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

[0024]

本发明的主桥结构介绍:参照图1-2,本项目为跨运河的市政桥梁与轨道桥梁合建,采用153m跨双层钢桁架拱桥方案:上层桥宽度47.5m,为城市双向6车道+地铁;下层桥宽度56m,为双向4车道+慢形系统。

[0025]

其钢桁架结构如图3所示,包括以下构件:(一)上弦杆上弦杆采用上翼缘板带伸出肢的箱型截面,边桁内高1400mm,内高1000mm,板厚24-44mm。中桁内高1650mm,内宽1000mm,板厚24-44mm;上弦杆上翼缘熔透焊接,其余三面高强螺栓(m30高强螺栓)等强对拼的连接方式。

[0026]

(二)下弦杆下弦杆采用上翼缘板带伸出肢的箱型截面,边桁内高1400mm,内高1000mm,板厚32-44mm。中桁内高1650mm,内宽1000mm,板厚32-44mm;上弦杆上翼缘熔透焊接,其余三面高强螺栓(m30高强螺栓)等强对拼的连接方式。

[0027]

(三)腹杆腹杆有箱型腹杆和h型腹杆两种形式,箱型直腹杆横截面内高1000mm,内宽1000mm,板厚32mm,四面均栓接;箱型斜腹杆横截面内高1800mm,内宽1000mm,板厚50mm;h型腹板横截面内高1000mm,内宽700mm,板厚28-32mm;斜腹杆与主桁节点采用内插式高强螺栓连接(m30高强螺栓)。

[0028]

(四)拱肋结构拱肋采用箱型截面,外高1800mm,外宽1100mm,板厚36-50mm,拱肋采用全焊接方式连接,内侧加劲采用高强螺栓连接;(五)吊杆吊杆采用柔性吊杆,标准间距9m。上端锚固于拱肋底部,为张拉端,下端锚固于上弦节点处,为锚固端。

[0029]

其桥面系结构:钢桥面系与弦杆连接,由桥面板、横梁、u肋、板肋等部分组成。钢桥面系分为市政桥面系、轨道桥面系以及管道桥面系。

[0030]

(一)市政桥面系市政桥面系由横梁+桥面板组成。采用横向划分,长度4.5m。横梁间距3m,采用倒工

字型截面。横梁腹板与弦杆栓接,顶板及翼板焊接。桥面板采用u肋,u肋对接采用焊接形式,与桥面板采用80%熔深单面焊。

[0031]

(二)轨道桥面系轨道交通顶板采用(14+3)mm复合钢板。采用横向划分,长度4.5m。横梁间距3m,采用倒t型截面,横梁腹板与弦杆栓接,顶板及翼板焊接。轨道交通桥面板采用4道小纵梁,采用倒t型截面,横梁开孔纵梁穿过横梁。轨道交通桥面板采用u肋,u肋对接采用焊接形式,与桥面板采用80%熔深双面焊。

[0032]

(三)管道桥面系管道桥面系由横梁+桥面板+纵梁组成。采用纵向划分。横梁间距9m,采用倒工字型截面。横梁腹板与弦杆栓接,顶板及翼板焊接。顶板采用扁钢,与工字型横梁栓接。纵梁采用倒t型截面,与工字型横梁栓接。

[0033]

其挑臂系结构:挑臂结构有两种形式:下层人行道挑臂以及上层检修通道挑臂。人行道挑臂腹板与边桁下弦杆采用栓接形式,顶板以及挑梁翼板采用焊接。检修道挑臂与边桁上弦杆采用焊接形式。

[0034]

工程量统计表全桥主结构材质均采用q345qd,边桁内侧节点板、中桁节点板、吊杆上下锚固处及对应拱肋、桁杆的顶底板以及风撑与拱肋交接处,拱肋内侧的腹板钢板性能要求应为抗层状撕裂z向性能的z35钢材。

[0035]

轨道桥面系区域桥面板采用(14+3mm)不锈钢复合板。复合板基层采用q345qd,复层采用不锈钢材质为o22cr17ni12mo2(316l)。

[0036]

分段划分:(一)边桁分段划分单个边桁面划分为17个上弦杆分段,16个下弦杆分段,以及33个腹杆;边拱肋划分为10个分段。

[0037]

(二)中桁分段划分单个中桁面划分为17个上弦杆分段,16个下弦杆分段,以及33个腹杆;中拱肋划分为10个分段。

ꢁ

(三)桥面系分段划分市政桥面系采用横向划分,长度4.5m左右,宽度12m。

[0038]

轨道桥面系采用横向划分,长度4.5左右,宽度12m。

[0039]

管道桥面系采用纵向划分,长度9m左右,宽度4m左右,横向宽度划分为3个分段。

[0040]

本发明分段划分后各构件的编号及吊装重量如下表:

本发明的安装总体思路:钢桁架及桥面系采用4台125龙门吊配合汽车吊进行安装,待单幅桁架安装完成后,采用汽车吊安装左右幅之间桥面系,连接成整体,最后汽车吊上桥安装拱肋。

[0041]

本发明包括以下主要步骤:第一步:安装龙门吊及吊装支架结构,如图4所示单幅布置两台龙门吊,全桥共投入4台龙门吊;左幅龙门吊跨度36.5m,起吊高度21m;右幅龙门吊跨度26m,起吊高度23m;龙门吊轨道基础采用混凝土扩大基础,对基承载力不满足要求的部分进行开挖换填处理;第二步:龙门吊安装左右幅钢桁架,如图5所示;第三步:汽车吊安装左右幅之间上下桥面系以及挑臂系结构,如图6所示;第四步:汽车吊上桥安装拱肋及风撑,如图7所示;第五步:张拉吊杆,拆除支架,如图8所示。

[0042]

本工程重难点分析:(1)钢桁梁杆件之间为栓接形式,施工线型控制难度大。

[0043]

施工对策:工厂内杆件制造完毕后,采用试拼装工艺,杆件之间栓接孔进行匹配钻

孔,保证现场施工线型满足设计要求,螺栓栓接头满足规范要求。

[0044]

(2)钢桁梁线型控制精度要求高,在现场拼装时需要同时保证成桥线形满足设计线型要求,精度要求高,控制难度大

①

拱肋线型结合设计院和监控单位提供的预拱度精确放样;

②

拱肋制造采用“长线法”进行卧拼,保证拱肋节段制造线型精确;

③

通过调整支架,同时,配备专业测量人员,采用全站仪进行测量,确保控制网投测精确,保证拱肋安装线型精确。

[0045]

(3)施工过程中安全保证。

[0046]

施工对策:

①

依据《公路桥梁和隧道工程施工安全风险评估指南》,结合实际钢梁施工方案各具体环节明确施工危险源分布,保证本安全专项方案的针对性;

②

现场成立以项目经理为组长,项目副经理、项目总工程师为副组长,由项目部各职能部门负责人、各施工作业队负责人参加的安全质量管理领导小组,积极组织开展全面安全管理。

[0047]

施工平面布置原则(1)根据现场实际施工总平面及施工进度安排合理布置施工区域;(2)保证构件运输、堆放、倒运方便,施工便道必须安全、通畅,吊机作业区域无障碍。

[0048]

最终形成各构件逆序安装的安装工艺流程如下:(1)临时支架制作及安装,安装龙门吊。

[0049]

(2)边桁梁下弦se10se9安装,中桁梁下弦me10me9安装:采用1台125t龙门吊安装边桁梁下弦se10se9,se10se9最大重为30t,负载率24.1%,满足施工要求;采用1台125t龙门吊安装中桁梁下弦me10me9,me10me9最大重为29.6t,负载率23.7%,满足施工要求;若龙门吊未安装时,此步骤可采用汽车吊进行吊装。采用一台130t汽车吊,作业半径10m,臂长21.28m,额定起吊重量45.3t,负载率66%,满足施工要求。

[0050]

(3)边桁梁下弦se6se7/se12se11安装,中桁梁下弦me6me7/me12me11安装:采用1台125t龙门吊安装边桁梁下弦se6se7/se12se11,se6se7/se12se11最大重为24.1t,负载率19.3%,满足施工要求;采用1台125t龙门吊安装中桁梁下弦me6me7/me12me11,me6me7/me12me11最大重为23.6t,负载率18.9%,满足施工要求;若龙门吊未安装时,此步骤可采用汽车吊进行吊装。采用一台130t汽车吊,作业半径10m,臂长21.28m,额定起吊重量45.3t,负载率66%,满足施工要求。

[0051]

(4)桥面板安装,左幅rx3人行道板安装:采用1台125t龙门吊安装下层桥面板,桥面板最大重为20.0t,负载率16.1%,满足施工要求;采用1台125t龙门吊安装左幅下层rx3人行道板,人行道板最大重为13t,负载率10.4%,满足施工要求;若龙门吊未安装时,此步骤可采用汽车吊进行吊装。采用一台130t汽车吊,作业半

径10m,臂长21.28m,额定起吊重量45.3t,负载率45%,满足施工要求。

[0052]

此步骤可根据下弦杆、腹杆安装进度交错进行;(5)主桁腹杆安装:采用1台125t龙门吊安装主桁腹杆,腹杆最大重为26.2t,负载率21.0%,满足施工要求;若龙门吊未安装时,此步骤可采用汽车吊进行吊装。采用一台130t汽车吊,作业半径10m,臂长21.28m,额定起吊重量45.3t,负载率58%,满足施工要求。

[0053]

(6)边桁梁上弦sa8/sa8sa9/sa10sa9安装,中桁梁上弦ma8/ma8ma9/ma10ma9安装:采用1台125t龙门吊安装边桁梁上弦sa8/sa8sa9/sa10sa9,sa8/sa8sa9/sa10sa9最大重为30.3t,负载率24.2%,满足施工要求;采用1台125t龙门吊安装中桁梁上弦ma8/ma8ma9/ma10ma9,ma8/ma8ma9/ma10ma9最大重为33.4t,负载率26.7%,满足施工要求;若龙门吊未安装时,此步骤可采用汽车吊进行吊装。采用一台130t汽车吊,作业半径10m,臂长21.28m,额定起吊重量45.3t,负载率74%,满足施工要求。

[0054]

(7)边桁梁上弦sa7sa8/sa11sa10安装,中桁梁上弦ma7ma8/ma11ma10安装:采用1台125t龙门吊安装边桁梁上弦sa7sa8/sa11sa10,sa7sa8/sa11sa10最大重为19.5t,负载率15.6%,满足施工要求;采用1台125t龙门吊安装中桁梁上弦ma7ma8/ma11ma10,ma7ma8/ma11ma10最大重为22.5t,负载率18%,满足施工要求;若龙门吊未安装时,此步骤可采用汽车吊进行吊装。采用一台130t汽车吊,作业半径10m,臂长21.28m,额定起吊重量45.3t,负载率74%,满足施工要求。

[0055]

(8)上层市政桥面板安装:采用1台125t龙门吊安装上层市政桥面板,桥面板最大重为20.0t,负载率16.0%,满足施工要求;此步骤可根据上弦杆安装进度交错进行;(9)边桁梁下弦se3se4-se5se6、se13se12-se15se14安装,中桁梁下弦me3me4-me5me6、me13me12-me15me14安装:边桁梁下弦se1se2-se2se3、se16se15-se17se16接长拼装,中桁梁下弦me1me2-me2me3、me16me15-me17me16接长拼装:采用1台125t龙门吊装边桁梁下弦se3se4-se5se6、se13se12-se15se14节段,节段最大重为24.2t,负载率19.4%,满足施工要求;采用1台125t龙门吊装边桁梁下弦me3me4-me5me6、me13me12-me15me14节段,节段最大重为24.2t,负载率19.4%,满足施工要求;采用1台125t龙门吊在边桁梁下弦临时支架区域拼装接长se1se2-se2se3,节段最大重为62.8t,负载率50.2%,满足施工要求;采用1台125t龙门吊在边桁梁下弦临时支架区域拼装接长se16se15-se17se16,节段最大重为62.8t,负载率50.2%,满足施工要求;采用1台125t龙门吊在中桁梁下弦临时支架区域拼装接长me1me2-me2me3,节段最大重为62.8t,负载率50.2%,满足施工要求;采用1台125t龙门吊在中桁梁下弦临时支架区域拼装接长me16me15-me17me16,节

段最大重为62.8t,负载率50.2%,满足施工要求;(10)边桁梁下弦se1se2-se2se3、se16se15-se17se16安装,中桁梁下弦me1me2-me2me3、me16me15-me17me16安装:采用1台125t龙门吊装边桁梁下弦se1se2-se2se3、se16se15-se17se16节段,节段最大重为91.6t,负载率73.3%,满足施工要求;采用1台125t龙门吊装中桁梁下弦me1me2-me2me3、me16me15-me17me16节段,节段最大重为92.2t,负载率73.8%,满足施工要求;(11)下层端横梁sz1m桥面板安装:采用1台130t汽车吊安装下层端横梁sz1m桥面板,桥面板最大重为24.3t,作业半径最大为10.0m,吊臂长度最大为21.4m,吊臂角度为65

°

,起升高度22.6m,额定起吊吨位为35t,负载率69.4%,满足施工要求;(12)桥面板安装,rx3人行道板安装:采用1台125t龙门吊依次安装下层桥面板,桥面板最大重为20.0t,负载率16.1%,满足施工要求;采用1台125t龙门吊依次安装下层左幅rx3人行道板,人行道板最大重为13t,负载率10.4%,满足施工要求;此步骤可根据下弦杆、腹杆安装进度交错进行;(13)下层管道桥面系gdx2桥面板安装:采用1台125t龙门吊装下层管道桥面系gdx2桥面板至上层主桁桥面板指定位置;采用1台80t汽车吊安装下层管道桥面系gdx2桥面板,桥面板最大重量为6.8t,作业半径最大为12.0m,吊臂长度最大为24.0m,吊臂角度为63

°

,起升高度23.8m,额定起吊吨位为14.2t,负载率47.9%,满足施工要求;(14)上层轨道桥面系gdx1桥面板安装:采用1台125t龙门吊装上层轨道桥面系gdx1桥面板至上层主桁桥面板指定位置;采用1台180t汽车吊安装上层轨道桥面系gdx1桥面板,桥面板最大重量为16.6t,作业半径最大为18.0m,吊臂长度最大为26.77m,吊臂角度为56

°

,起升高度23.5m,额定起吊吨位为32t,负载率51.9%,满足施工要求;此步骤可根据上下弦杆安装进度交错进行;(15)边桁梁上弦sa4sa5-sa6sa7/sa12sa11-sa14sa13安装,中桁梁上弦ma4ma5-ma6ma7/ma12ma11-ma14ma13安装:采用1台125t龙门吊安装边桁梁上弦sa4sa5-sa6sa7/sa12sa11-sa14sa13(带挑臂安装),sa4sa5-sa6sa7/sa12sa11-sa14sa13最大重为21.1t,负载率16.9%,满足施工要求;采用1台125t龙门吊安装中桁梁上弦ma4ma5-ma6ma7/ma12ma11-ma14ma13,ma4ma5-ma6ma7/ma12ma11-ma14ma13最大重为22.6t,负载率18.1%,满足施工要求;此步骤可根据上下弦杆安装进度交错进行;(16)边桁梁上弦sa1sa2/sa17sa16安装,中桁梁上弦ma1ma2/ma17ma16安装:采用1台150t汽车吊安装边桁梁上弦sa1sa2/sa17sa16(带挑臂安装),sa1sa2/sa17sa16最大重为24.2t,作业半径最大为12.0m,吊臂长度最大为29.8m,吊臂角度为68

°

,起升高度31m,额定起吊吨位为36.0t,负载率67.2%,满足施工要求;

采用1台150t汽车吊安装中桁梁上弦ma1ma2/ma17ma16,ma1ma2/ma17ma16最大重为28.0t,作业半径最大为12.0m,吊臂长度最大为29.8m,吊臂角度为68

°

,起升高度31m,额定起吊吨位为36.0t,负载率77.8%,满足施工要求;采用1台180t汽车吊安装上层轨道桥面系gd1桥面板,桥面板最大重量为16.6t,作业半径最大为18.0m,吊臂长度最大为26.77m,吊臂角度为56

°

,起升高度23.5m,额定起吊吨位为32t,负载率51.9%,满足施工要求;(17)上层端横梁sz1m桥面板安装:采用1台150t汽车吊安装上层端横梁sz1m桥面板,桥面板最大重为24.3t,作业半径最大为12.0m,吊臂长度最大为29.8m,吊臂角度为68

°

,起升高度31.0m,额定起吊吨位为36t,负载率67.5%,满足施工要求;(18)上层sz2m桥面板安装:采用1台150t汽车吊安装上层sz2m桥面板,桥面板最大重为19.45t,作业半径最大为16.0m,吊臂长度最大为29.8m,吊臂角度为62

°

,起升高度28.9m,额定起吊吨位为27.0t,负载率72.0%,满足施工要求;(19)下层管道桥面系gdhl横梁、gdx2桥面板安装:采用1台125t龙门吊装下层管道桥面系gdhl横梁、gdx2桥面板至上层主桁桥面板指定位置;采用1台80t汽车吊安装下层管道桥面系gdhl横梁,横梁重量为5.5t,作业半径最大为12.0m,吊臂长度最大为24.0m,吊臂角度为64

°

,起升高度24.5m,额定起吊吨位为14.2t,负载率38.7%,满足施工要求;采用1台80t汽车吊安装下层管道桥面系gdx2桥面板,桥面板最大重量为6.8t,作业半径最大为12.0m,吊臂长度最大为24.0m,吊臂角度为63

°

,起升高度23.8m,额定起吊吨位为14.2t,负载率47.9%,满足施工要求;(20)主拱支架安装:左右幅各采用1台125t龙门吊将2台50t汽车吊吊装至上层桥面系上,通过汽车吊安装主拱支架;(21)主拱sg2sg3sg4、sg14sg15sg16分段安装:采用1台125t龙门吊将1台200t汽车吊吊装至上层桥面系上,通过汽车吊安装主拱sg2sg3sg4、sg14sg15sg16分段;采用1台125t龙门吊将sg2sg3sg4、sg14sg15sg16分段吊装至上层桥面系上,节段最大重为44.2t,负载率35.4%,满足施工要求;主拱sg2sg3sg4、sg14sg15sg16分段最大重为44.2t,作业半径最大为8.0m,吊臂长度最大为18.12m,吊臂角度为66

°

,起升高度20.5m,额定起吊吨位为73.0t,负载率60.6%,满足施工要求;(22)主拱sg3sg4sg5、sg13sg14sg15分段安装,主拱风撑fc3-1分段安装:采用1台125t龙门吊将sg3sg4sg5、sg13sg14sg15分段吊装至上层桥面系上,节段最大重为29.5t,负载率23.6%,满足施工要求;主拱sg3sg4sg5、sg13sg14sg15分段最大重为29.5t,作业半径最大为8.0m,吊臂长度最大为22.4m,吊臂角度为66

°

,起升高度20.5m,额定起吊吨位为59.0t,负载率50.0%,满

足施工要求;采用1台125t龙门吊将主拱风撑fc3-1分段吊装至上层桥面系上,节段最大重为10.2t,负载率8.2%,满足施工要求;主拱风撑fc3-1分段最大重为10.2t,作业半径最大为10.0m,吊臂长度最大为22.4m,吊臂角度为66

°

,起升高度23.6m,额定起吊吨位为59.0t,负载率17.3%,满足施工要求;(23)主拱sg5sg6、sg12sg13分段安装:采用1台125t龙门吊将sg5sg6、sg12sg13分段吊装至上层桥面系上,节段最大重为48.7t,负载率39.0%,满足施工要求;主拱sg5sg6、sg12sg13分段最大重为48.7t,作业半径最大为8.0m,吊臂长度最大为26.77m,吊臂角度为73

°

,起升高度30.1m,额定起吊吨位为72.0t,负载率67.6%,满足施工要求;(24)主拱sg9sg10分段安装:采用1台125t龙门吊将sg9sg10分段吊装至上层桥面系上,节段最大重为33.3t,负载率26.6%,满足施工要求;主拱sg9sg10分段最大重为33.3t,作业半径最大为8.0m,吊臂长度最大为31.09m,吊臂角度为76

°

,起升高度34.7m,额定起吊吨位为64.0t,负载率52.0%,满足施工要求;(25)主拱sgk1分段安装:采用1台125t龙门吊将sgk1分段吊装至上层桥面系上,节段最大重为31.2t,负载率25%,满足施工要求;主拱sgk1分段最大重为31.2t,作业半径最大为8.0m,吊臂长度最大为31.09m,吊臂角度为76

°

,起升高度34.7m,额定起吊吨位为64.0t,负载率48.8%,满足施工要求;(26)主拱风撑fc1-3分段安装:采用1台125t龙门吊将主拱风撑fc1-3分段吊装至上层桥面系上,节段最大重为2.1t,负载率1.7%,满足施工要求;主拱风撑fc1-3分段最大重为2.1t,作业半径最大为8.0m,吊臂长度最大为31.09m,吊臂角度为72

°

,起升高度33.2m,额定起吊吨位为64.0t,负载率3.3%,满足施工要求;(27)龙门吊拆除,右幅下层rx1/rx2人行道板安装,上层轨道桥面系gd1、gd2桥面板安装:采用125t龙门吊将剩余构件吊装至主桥上层桥面板指定位置,采用2台80t汽车吊将4台龙门吊拆除;采用1台200t汽车吊安装上层轨道桥面系gd1、gd2桥面板,桥面板最大重量为20.8t,作业半径最大为18.0m,吊臂长度最大为26.77m,吊臂角度为56

°

,起升高度23.5m,额定起吊吨位为32t,负载率65%,满足施工要求;采用1台100t汽车吊安装右幅下层rx1/rx2人行道板,rx1/rx2人行道板最大重量为11.8t,作业半径最大为12.0m,吊臂长度最大为17.2m,吊臂角度为55

°

,起升高度18.9m,额定起吊吨位为23t,负载率51.3%,满足施工要求;(28)上层轨道桥面系gd1、gd2桥面板安装:

采用1台200t汽车吊安装上层轨道桥面系gd1、gd2桥面板,桥面板最大重量为20.8t,作业半径最大为18.0m,吊臂长度最大为26.77m,吊臂角度为56

°

,起升高度23.5m,额定起吊吨位为32t,负载率65%,满足施工要求;(29)吊索安装,主拱支架拆除,桥面铺装施工。

[0056]

(30)拱下支架拆除,全桥面漆涂装施工,吊索二次张拉,全桥竣工。

[0057]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1