桥梁可感知聚氨酯减震支承装置的制作方法

桥梁可感知聚氨酯减震支承装置

【技术领域】

1.本发明属于桥梁工程技术领域,具体涉及一种桥梁可感知聚氨酯减震支承装置。

背景技术:

2.桥梁支座是连接桥梁上部结构和下部结构的重要部件,其架设于墩台上,顶面支承桥梁上部结构。桥梁制作的功能为将上部结构固定于墩台,承受作用在上部结构的各种力,并将各种力可靠的传递给墩台;在载荷、温度、混凝土收缩和徐变作用下,支座能适应上部结构的转角和位移,使上部结构可自由变形而不产生额外的附加内力。

3.然而支座与桥梁受地震或者温度影响,会出现热胀冷缩的现象,这样在冬季或夏季支座与桥梁会产生相对移动,如此支座对桥梁的减震性能会产生一定的影响,从而会带来安全隐患。

技术实现要素:

4.为了解决上述问题,本发明提供一种桥梁可感知聚氨酯减震支承装置,其中下连接板与下支座板形成摩擦副,可实现支承装置的大位移减震,即使桥梁或支承装置受地震或温度影响,出现移动,也不会影响支承装置的减震性,安全性较高。

5.本发明是通过以下技术方案实现的,提供一种桥梁可感知聚氨酯减震支承装置,包括:由上至下依次设置的上预埋板、上连接板、弹性体、下连接板、下支座板;

6.所述上连接板与上预埋板之间通过锚固组件连接;

7.所述弹性体由聚氨酯浇注而成,其与上连接板、下连接板通过螺栓连接,且所述弹性体与上连接板、下连接板中间位置通过卡榫连接、边缘位置通过螺栓连接,所述弹性体朝向下连接板的一侧开设有一通孔;

8.所述下连接板设于下支座板上表面,该下连接板与弹性件之间设有感应组件,其包括:销轴、压力传感器、垫片,所述销轴设于通孔内,所述压力传感器设于下连接板内,该压力传感器的触头与销轴底部相接触,所述垫片设于压力传感器底部;

9.所述下支座板面对面的两侧分别设有档条,其余两侧分别设有l型档块,所述l型档块与下支座板形成通槽,所述下连接板两侧边缘分别插入通槽内、其余两侧边缘未与档条边缘接触,且所述下连接板的厚度与通槽的宽度相适应。

10.特别的,所述弹性体内部由上至下依次设有上封层钢板、若干等间距设置的加劲钢板、下封层钢板,所述上封层钢板、加劲钢板、下封层钢板与上连接板相平行,所述上封层钢板与上连接板、下封层钢板与下连接板均通过螺栓连接,所述通孔开始于下封层钢板上。

11.特别的,所述上封层钢板、加劲钢板、下封层钢板边缘均做倒圆角处理。

12.特别的,所述上封层钢板与下封层钢板面对面一侧的倒角直径大于背对背一侧的倒角直径。

13.特别的,所述上封层钢板、加劲钢板、下封层钢板的长度及宽度均相等。

14.特别的,所述上封层钢板、下封层钢板的截面均为t型,其横向端均朝向加劲钢板

侧、竖向端表面与弹性体表面处于同一水平面。

15.特别的,所述上连接板与下连接板面对面的中间位置均开设有连接孔,所述上封层钢板、下封层钢板背对背的中间位置均开设有与连接孔连通的剪切力孔,该剪切力孔与连接孔均为沉头孔,所述卡榫与剪切力孔过盈配合、与连接孔间隙配合,且该卡榫一侧表面与连接孔底部未接触,另一侧表面与剪切力孔底部相接触。

16.特别的,所述连接孔的孔径较剪切力孔的孔径大,所述卡榫截面为t型。

17.特别的,所述下封层钢板朝向下连接板的一侧面开设有容纳槽,该容纳槽端部于下连接板边缘深处,所述压力传感器设于容纳槽内,该压力传感器外侧壁设有一导压管,所述下连接板上设有拉线式传感器,所述上连接板底部安装有滑轮及用于固定拉线式传感器拉线的固定装置。

18.特别的,所述下连接板下侧中心位置开设有凹槽,该凹槽内粘附有滑板,该滑板采用聚四氟乙烯或改性聚四氟乙烯制作而成,其下表面设有若干储硅脂槽,该滑板下表面于凹槽槽口伸出,所述下支座板上侧中心位置焊接有不锈钢板,该不锈钢板与滑板表面相接触。

19.本发明提供一种桥梁可感知聚氨酯减震支承装置,其中下连接板与下支座板形成摩擦副结构,可实现支承装置的大位移减震;通过上封层钢板、加劲钢板、下封层钢板可使支承装置具有较好的竖向承载力,弹性体采用上封层钢板、加劲钢板、下封层钢板通过浇注型聚氨酯浇注而成,使得弹性体耐磨性、弹性、耐冲击性、耐腐蚀性大大提高,进而减少了支承装置养护、维修、更换次数,提高了使用寿命,同时封层钢板与连接钢板边缘采用螺栓连接,中间采用卡榫连接,使减少螺栓数量的同时使其连接更加牢靠;感应组件检测出支承装置的水平剪切位移、竖向压缩量、转动角度及竖向受力情况,并根据检测出的数据判断出支承装置现有状态及受力情况,进而判断出整个桥梁是否安全。

【附图说明】

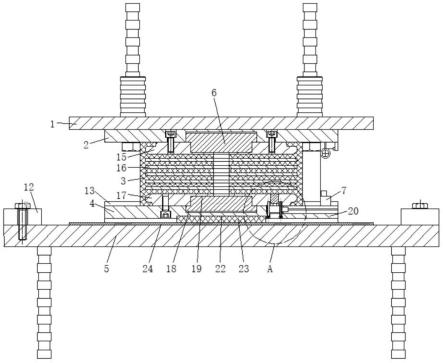

20.图1为本发明桥梁可感知聚氨酯减震支承装置的一截面图;

21.图2为本发明桥梁可感知聚氨酯减震支承装置的另一截面图;

22.图3为本发明桥梁可感知聚氨酯减震支承装置图2的a处放大图;

23.图4为本发明桥梁可感知聚氨酯减震支承装置中卡榫的一侧视图;

24.图5为本发明桥梁可感知聚氨酯减震支承装置中上封层钢板的截面图;

25.图6为本发明桥梁可感知聚氨酯减震支承装置中下封层钢板的截面图;

26.图7为本发明桥梁可感知聚氨酯减震支承装置中下支座板的结构示意图。

27.附图中,1上预埋板、2上连接板、3弹性体、4下连接板、5下支座板、6卡榫、7拉线式传感器、8通孔、9销轴、10压力传感器、11垫片、12档条、13l型挡块、14通槽、15上封层钢板、16加劲钢板、17下封层钢板、18连接孔、19剪切力孔、20容纳槽、21导压管、22凹槽、23滑板、24不锈钢板。

【具体实施方式】

28.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图,对本发明进一步详细说明。

29.请参阅图1-7,本发明提供一种桥梁可感知聚氨酯减震支承装置,其特征在于,包括:由上至下依次设置的上预埋板1、上连接板2、弹性体3、下连接板4、下支座板5,其中上预埋板1设于桥梁上部结构内,下支座板通过锚固组件设于桥梁下部结构上;

30.所述上连接板2与上预埋板1之间通过锚固组件连接;

31.所述弹性体3由聚氨酯浇注而成,该聚氨酯弹性体3在水平方向的剪切变形及滞回耗能吸收地震能量,减轻地震影响,从而实现竖直和水平方向的减隔震功能,所述弹性体3与上连接板2、下连接板4通过螺栓连接,且所述弹性体3与上连接板2、下连接板4中间位置通过卡榫6连接、边缘位置通过螺栓连接,所述弹性体3朝向下连接板4的一侧开设有一通孔8;

32.所述下连接板4设于下支座板5上表面,该下连接板4与弹性件3之间设有感应组件,其包括:销轴9、压力传感器10、垫片11,所述销轴9设于通孔8内,所述压力传感器10设于下连接板4内,该压力传感器10的触头与销轴9底部相接触,所述垫片11设于压力传感器10底部,于本发明中,所述销轴9具有足够的强度,可承接支承装置内部的受力,并将其作用于压力传感器10的压力触头,如此可对压力传感器10起到保护作用,使其检测精度更高;

33.所述下支座板5采用球墨铸铁制作而成,其面对面的两侧分别设有档条12,其余两侧分别设有l型挡块13,所述l型挡块13与下支座板5形成通槽14,所述下连接板4两侧边缘分别插入通槽14内、其余两侧边缘未与档条12边缘接触,且所述下连接板4的厚度与通槽14的宽度相适应,如此下连接板4与下支座板5形成摩擦副结构,在桥梁或发生地震时,支承装置需要产生较大位移适应桥梁整体结构稳定性的情况下,下连接板4及其上方部件、桥梁可于两根档条12之间移动,同时在l型挡块13的作用下,不会于下支座板5脱出,实现支承装置大位移减震的同时提高桥梁安全性。

34.特别的,于本发明中,聚氨酯弹性体3虽然具有良好的弹性变形及复位功能,但是其与上连接板2、下连接板4之间在长时间工作后,可能会发生脱离,因此所述弹性体3内部由上至下依次设有上封层钢板15、若干等间距设置的加劲钢板16、下封层钢板17,其中上封层钢板15与上连接板2、下封层钢板17与下连接板4均通过螺栓连接,所述通孔8开始于下封层钢板17上,如此可提高两者之间连接的可靠性,结合加劲钢板16进一步使弹性体3的具有更好的竖向承载力,同时提高了支承装置的水平剪切强度,确保该支承装置具有更好的减震性。

35.特别的,由于上封层钢板15、加劲钢板16、下封层钢板17均为金属材质,在支承装置发生剪切时,会对弹性体造成剪切破坏,因此所述上封层钢板15、加劲钢板16、下封层钢板17边缘均做倒圆角处理;如此可在支承装置发生剪切时,对弹性体3的剪切破坏大大减小,从而对包裹于上封层钢板15、加劲钢板16、下封层钢板17外侧的聚氨酯材料起到一个保护作用,同时可减少边缘聚氨酯材料的注入,即减小边缘聚氨酯材料的厚度,达到了节约成本的目的。

36.特别的,所述上封层钢板15与下封层钢板17面对面一侧的倒角直径大于背对背一侧的倒角直径;如此设计,增加了聚氨酯材料和上封层钢板15、下封层钢板17的接触面积,使得聚氨酯材料的更好的包裹于上封层钢板15与下封层钢板17外侧,在增强包覆力的同时,提高了粘结强度,进而增强了该支承装置的剪切强度。

37.特别的,所述上封层钢板15、加劲钢板16、下封层钢板17的长度及宽度均相等;如

此设计,既便于聚氨酯材料的注塑脱模,又使得弹性体的受力更加均匀。

38.特别的,所述上封层钢板15、下封层钢板17的截面均为t型,其横向端均朝向加劲钢板16侧、竖向端表面与弹性体3表面处于同一水平面;如此设计,当支承装置受力时,不会直接与聚氨酯材料接触,而是将力作用于上封层钢板15,进而在聚氨酯材料的作用下起到减震目的,避免聚氨酯材料因直接受力而出现损坏等情况,提高了弹性体的使用寿命,节约了成本。

39.特别的,所述上连接板2与下连接板4面对面的中间位置均开设有连接孔18,所述上封层钢板15、下封层钢板17背对背的中间位置均开设有与连接孔18连通的剪切力孔19,该剪切力孔19与连接孔18均为沉头孔,所述卡榫6与剪切力孔19过盈配合、与连接孔18间隙配合,实现支承装置水平力的传递,且该卡榫6一侧表面与连接孔18底部未接触,另一侧表面与剪切力孔19底部相接触;于本发明中,卡榫6可增加支承装置的抗滑移能力及水平剪切性能;同时在安装上连接板2与上封层钢板15、下封层钢板17与下连接板4时,可提高两者之间连接的紧密性,避免卡榫6将上连接板2或下连接板4顶起,而影响两者之间的连接,从而对该支承装置的减震性产生影响,提高了该支承装置的使用安全性。

40.特别的,所述连接孔18的孔径较剪切力孔19的孔径大,所述卡榫6截面为t型;如此设计,可对卡榫6起到一个限位作用,同时使上连接钢板2与上封层钢板15、下封层钢板17与下连接板4之间的连接更加牢靠。

41.特别的,为了便于压力传感器10引线的引出,所述下封层钢板17朝向下连接板4的一侧面开设有容纳槽20,该容纳槽20端部于下连接板4边缘深处,所述压力传感器10设于容纳槽20内,该压力传感器10外侧壁设有一导压管21,所述下连接板4上设有拉线式传感器7,所述上连接板2底部安装有滑轮(图中未标注)及用于固定拉线式传感器7拉线的固定装置(图中未标示);于本发明中,所述压力传感器10通过导压管21与引线连接数据采集器,以完成传感器数据的采集,拉线式位移传感器7通过拉线产生的位移可适时检测出支承装置水平剪切位移、竖向压缩量及支座转动角度,结合压力传感器10检测出的数据精确判断桥梁运动状态安全性。

42.特别的,所述下支座板5采用球墨铸铁制作,虽然具有良好的耐磨性,但是其成本较高,因此于本发明中,所述下支座板5也可采用钢板制作而成,此时为了增加耐磨性,所述下连接板4下侧中心位置开设有凹槽22,该凹槽22内粘附有滑板23,该滑板23采用改性聚四氟乙烯聚或聚四氟乙烯制作而成,其下表面设有若干储硅脂槽,该滑板23下表面于凹槽22槽口伸出,所述下支座板5上侧中心位置焊接有不锈钢板24,该不锈钢板24与滑板23表面相接触,如此设计,滑板23和不锈钢板24可形成一滑动摩擦副,进而减小下连接板4和下支座板5之间的摩擦系数,同时,于发明中,储硅脂槽中可储存硅脂,避免滑板23和不锈钢板24之间长时间摩擦产生损伤,当储硅脂槽内涂抹硅脂时,两者之间的摩擦系数μ≦0.03,未涂抹硅脂时,两者之间的摩擦系数0.05≦μ≦0.10。

43.于本发明中,该减震支承装置顶部通过上预埋板1设于桥梁上部结构内,为了对其进行更好的固定,可加设锚栓,底部的下支座板5通过锚栓固定于桥梁下部结构上,由于桥梁在行车、受地震或者温度影响或发生地震时会产生移动,因此下连接板4及其上方的弹性体3等置放于下支座板5上,使下连接板4与下支座板5形成摩擦副结构,实现支承装置的大位移减震,而滑板23和不锈钢板24的设计,减小了下连接板4与下支座板5之间的摩擦系数,

避免长时间使用后下连接板4与下支座板5之间产生磨损;同时为了避免下连接板4与下支座板5脱出而发生危险,在下支座板5两侧分别设一l型挡块13,赋予支承装置的横向限位和竖向抗拉功能;用于对下连接板4做竖向限位,并在其余两侧设置档条12,实现支承装置顺桥向大位移末端的纵向限位,如此在确保支承装置可实现大位移减震的情况下,更加安全;而弹性体3采用聚氨酯材料与上封层钢板15、加劲钢板16、下封层钢板17浇注而成,即可提供足够的竖向承载力,同时可赋予支承装置阻尼吸收能量、弹性变形及复位、承载功能,进而通过聚氨酯弹性体3在水平方向的剪切变形及滞回耗能吸收地震能量,减轻地震影响,实现竖直和水平方向的减隔震功能;而上连接板2与上封层钢板15、下封层钢板17与下连接板4之间设置的卡榫6与剪切力孔19过盈配合、与连接孔18间隙配合,承担了支承装置的水平力,提高了支承装置的水平剪切强度;且该支承装置外部设有拉线式位移传感器7,内部设有压力传感器10,其中拉线式位移传感器7可判断出支承装置水平剪切位移、竖向压缩量及转动角度,压力传感器10可适时检测出支承装置竖向受力情况,从而根据水平剪切位移、竖向压缩量、转动角度及竖向受力情况,判断出支承装置现有状态及受力情况,进而判断出整个桥梁是否安全。

44.综上所述,该支承装置与墩、梁连接可靠,承载能力高,复位能力强,抗疲劳性能好,经济环保,易生产,安装、养护、维修、更换方便,并通过下连接板与下支座板形成摩擦副,可实现大位移减震,适用于各类公路及市政桥梁。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1