一种龙门吊多向行走施工方法与流程

1.本发明属于桥梁施工设备拼装方法技术领域,特别涉及一种龙门吊多向行走施工方法。

背景技术:

2.随着高速铁路的快速发展,高铁路网建设越来越密集,因此由高铁线路造成的对公路交通的切割现象也越来越多,结果导致诸多公路交通建设项目需要上跨高铁线路或者与高铁线路并行施工。在这些施工项目中,对于高大钢桁梁桥并行高铁线路的项目,高大钢桁梁需要在高铁线路一侧进行拼装建设,因这种桥梁的高、跨度大,又需要在邻近如此繁忙、快速的高铁线路旁进行施工,因此对既有高铁线路的运营安全影响大、影响范围广。特别是施工所采用的龙门吊作为主要的拼装机械,其拼装工艺、安全措施能否保证高速铁路运营的绝对安全,对工程的顺利实施尤为重要。但目前尚未发现有效的方法。

技术实现要素:

3.为了解决上述问题,本发明的目的在于提供一种远离桥位进行龙门吊拼装,然后推至施工区域,利用走行轮进行90

°

转向,完成体系转换后再开始进行钢桁梁桥吊装的龙门吊多向行走施工方法。

4.为了达到上述目的,本发明提供的龙门吊多向行走施工方法包括按顺序进行的下列步骤:

5.1)对于钢桁梁桥并行高铁线路的项目,由施工人员在位于待架设钢桁梁以及远离高铁线路数十米区域的场地上施工轨道基础结构;所述轨道基础结构采用c30钢筋混凝土结构,底部铺设c20混凝土垫层,c20混凝土垫层上采用三七灰土分层进行换填;

6.2)在上述轨道基础结构上铺设两条相互垂直且一端相连的拼装轨道和运行轨道;其中运行轨道的两条钢轨位于待架设钢桁梁的两侧,拼装轨道和运行轨道的交叉连接处为龙门吊体系转换处,且该转换处位于钢桁梁的投影以外;

7.3)在拼装轨道外侧且满足铁路倒杆距离处的两条钢轨上同一位置分别放置一个龙门吊90

°

转向多轴走行轮;

8.4)在每个龙门吊90

°

转向多轴走行轮的顶部安装一个龙门吊的支腿,支腿吊装采用履带吊同汽车吊抬吊联合起吊的方式,利用履带吊吊住支腿的顶部,汽车吊吊住支腿的底部,然后两台吊车同步将支腿吊装离地1m,之后履带吊缓慢提升并转臂,同时汽车吊维持不动,从而将支腿提升至垂直状态,解除汽车吊的挂钩,履带吊转臂将支腿的下部放置在90

°

转向多轴走行轮的上端并焊接好,最后完成支腿的拉锚而将支腿固定,履带吊解钩,完成一条支腿的吊装;之后在上述支腿外侧的拼装轨道上按上述方法安装另两条支腿;

9.5)将龙门吊的两根主梁在地面连接成整体,然后采用一台履带吊主吊,一台汽车吊配合吊装,汽车吊的吊点设在主梁一端,用于主梁吊装时调整方向,以便于主梁与支腿的连接;将主梁沿拼装轨道的延伸方向架设在两条支腿的上端并以栓接、焊接结合的方式将

两者连接牢固;

10.6)将两台起重小车分别安装在两根主梁上,然后安装顶部驾驶室和检查平台,之后连接主梁与支腿间的线缆,由此完成龙门吊的拼装;

11.7)将龙门吊通过龙门吊90

°

转向多轴走行轮沿拼装轨道推至拼装轨道与运行轨道的交叉连接处,然后采用两台千斤顶将一条支腿一侧顶起,这时该侧的龙门吊90

°

转向多轴走行轮也一起被向上顶起,之后将该龙门吊90

°

转向多轴走行轮的下部结构旋转90

°

,再使千斤顶回缩而将龙门吊90

°

转向多轴走行轮的下端放在运行轨道上,每台龙门吊需顶升转换4次,由此完成龙门吊的体系转换;

12.8)待利用龙门吊架设好钢桁梁后,将龙门吊通过龙门吊90

°

转向多轴走行轮沿运行轨道推至拼装轨道与运行轨道的交叉连接处,然后按步骤7)的方法完成龙门吊的体系转换,再沿拼装轨道推至外侧拼装处进行拆除。

13.在步骤1)中,所述c20混凝土垫层的厚度为15cm,每层三七灰土的厚度为60cm。

14.在步骤2)中,所述拼装轨道和运行轨道均采用50kg/m钢轨,间距为1.6m。

15.在步骤3)中,所述龙门吊90

°

转向多轴走行轮包括旋转机构轴、钢桁架、转轴和走行轮;所述钢桁架由上部桁架和两个下部桁架构成,其中,两个下部桁架平行设置,每个下部桁架的下端前后部位分别利用转轴安装一个走行轮,走行轮放置在钢轨上;上部桁架的底面利用圆轴安装在两个下部桁架的顶面中部;旋转机构轴由上层钢板、下层钢板和位于上层钢板和下层钢板之间的可旋转机构轴构成,其中下层钢板的两侧中部分别利用一块垂直设置的连接板通过圆轴固定在上部桁架的中部,并且下层钢板与上部桁架的顶面间留有间隙,上层钢板用于连接龙门吊的支腿。

16.在步骤4)和步骤5)中,所述履带吊采用400t履带吊,汽车吊采用300t汽车吊。

17.在步骤7)中,所述千斤顶采用200t千斤顶。

18.本发明提供的龙门吊多向行走施工方法具有如下有益效果:有效地保证了龙门吊的拼装效率,缩短了施工周期,不但能够降低施工成本,而且可在一定程度上降低对高铁线路的影响周期及风险。

附图说明

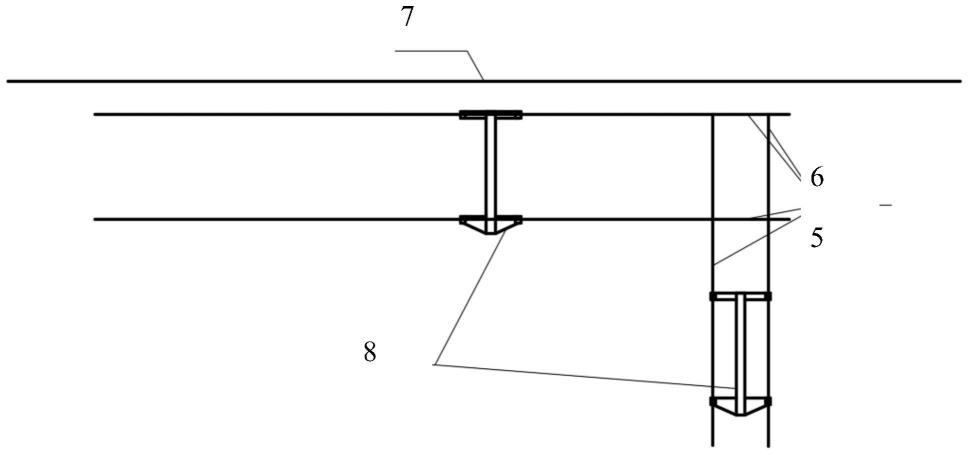

19.图1为采用本发明提供的龙门吊多向行走施工方法施工现场平面布置图。

20.图2为龙门吊90

°

转向多轴走行轮结构示意图。

具体实施方式

21.下面结合附图和具体实施例对本发明提供的龙门吊多向行走施工方法进行详细说明。以下实施例用于说明本发明,但不用来限制本发明的范围。

22.现以某桥梁工程为例进行说明:该工程为高铁侧(119+138)m上加劲钢桁梁,平行于既有京沪高铁,梁体边线距离京沪高铁栅栏17m、距京沪高铁四道28m,而桥梁结构最高点距地面59m,周边又紧邻城市市政道路和小区等建构筑物,施工环境复杂,施工机械的选择对京沪高铁的安全运营和周边建构筑物的安全影响较大。该工程利用本发明提供的龙门吊多向行走施工方法顺利地解决了邻近高速铁路高大钢桁梁拼装的难题,在保证京沪高铁运营安全的同时,也保证了钢桁梁的拼装精度,实现了提质增效。同时配合各项安全措施的应

用,龙门吊拼装和钢桁梁拼装全部办理的铁路邻近营业线施工计划,有效的保证了拼装效率,缩短了施工周期,不但节省成本,在一定程度上也降低了对高速铁路的影响周期、降低了风险。

23.本发明提供的龙门吊多向行走施工方法包括按顺序进行的下列步骤:

24.1)对于钢桁梁桥并行高铁线路7的项目,由施工人员在位于待架设钢桁梁以及远离高铁线路7数十米区域的场地上施工轨道基础结构;所述轨道基础结构采用c30钢筋混凝土结构,底部铺设c20混凝土垫层,c20混凝土垫层上采用三七灰土分层进行换填;

25.在本实施例中,所述c20混凝土垫层的厚度为15cm,每层三七灰土的厚度为60cm。

26.2)在上述轨道基础结构上铺设两条相互垂直且一端相连的拼装轨道5和运行轨道6;其中运行轨道6的两条钢轨位于待架设钢桁梁的两侧,拼装轨道5和运行轨道6的交叉连接处为龙门吊体系转换处,且该转换处位于钢桁梁的投影以外;

27.在本实施例中,所述拼装轨道5和运行轨道6均采用50kg/m钢轨,间距为1.6m。

28.3)在拼装轨道5外侧且满足铁路倒杆距离处的两条钢轨上同一位置分别放置一个如图2所示的龙门吊90

°

转向多轴走行轮4;

29.所述龙门吊90

°

转向多轴走行轮包括旋转机构轴1、钢桁架2、转轴3和走行轮4;所述钢桁架2由上部桁架2-1和两个下部桁架2-2构成,其中,两个下部桁架2-2平行设置,每个下部桁架2-2的下端前后部位分别利用转轴3安装一个走行轮4,走行轮4放置在钢轨上;上部桁架2-1的底面利用圆轴安装在两个下部桁架2-2的顶面中部;旋转机构轴1由上层钢板1-1、下层钢板1-2和位于上层钢板1-1和下层钢板1-2之间的可旋转机构轴1-3构成,其中下层钢板1-2的两侧中部分别利用一块垂直设置的连接板通过圆轴固定在上部桁架2-1的中部,并且下层钢板1-2与上部桁架2-1的顶面间留有间隙,上层钢板1-1用于连接龙门吊的支腿。

30.4)在每个龙门吊90

°

转向多轴走行轮4的顶部安装一个龙门吊的支腿,支腿吊装采用履带吊同汽车吊抬吊联合起吊的方式,利用履带吊吊住支腿的顶部,汽车吊吊住支腿的底部,然后两台吊车同步将支腿吊装离地1m,之后履带吊缓慢提升并转臂,同时汽车吊维持不动,从而将支腿提升至垂直状态,解除汽车吊的挂钩,履带吊转臂将支腿的下部放置在90

°

转向多轴走行轮4的上端并焊接好,最后完成支腿的拉锚而将支腿固定,履带吊解钩,完成一条支腿的吊装;之后在上述支腿外侧的拼装轨道5上按上述方法安装另两条支腿;

31.在本实施例中,所述履带吊采用400t履带吊,汽车吊采用300t汽车吊。

32.5)将龙门吊的两根主梁在地面连接成整体,然后采用一台履带吊主吊,一台汽车吊配合吊装,汽车吊的吊点设在主梁一端,用于主梁吊装时调整方向,以便于主梁与支腿的连接;将主梁沿拼装轨道5的延伸方向架设在两条支腿的上端并以栓接、焊接结合的方式将两者连接牢固;

33.在本实施例中,所述履带吊采用400t履带吊,汽车吊采用300t汽车吊。

34.6)将两台起重小车分别安装在两根主梁上,然后安装顶部驾驶室和检查平台,之后连接主梁与支腿间的线缆,由此完成龙门吊8的拼装;

35.7)将龙门吊8通过龙门吊90

°

转向多轴走行轮4沿拼装轨道5推至拼装轨道5与运行轨道6的交叉连接处,然后采用两台千斤顶将一条支腿一侧顶起,这时该侧的龙门吊90

°

转向多轴走行轮4也一起被向上顶起,之后将该龙门吊90

°

转向多轴走行轮4的下部结构旋转

90

°

,再使千斤顶回缩而将龙门吊90

°

转向多轴走行轮4的下端放在运行轨道6上,每台龙门吊8需顶升转换4次,由此完成龙门吊8的体系转换;另外,为保证龙门吊8体系转换时的安全,在龙门吊/8的四角、平行铁路方向设置4道拉锚。经检算,每道拉锚采用1根6

×

37+fc-24mm、公称抗拉强度1770mpa的钢丝绳,地锚为2

×2×

2.5m的混凝土块,埋于地下2m。

36.所述千斤顶采用200t千斤顶。

37.8)待利用龙门吊8架设好钢桁梁后,将龙门吊8通过龙门吊90

°

转向多轴走行轮4沿运行轨道6推至拼装轨道5与运行轨道6的交叉连接处,然后按步骤7)的方法完成龙门吊8的体系转换,再沿拼装轨道5推至外侧拼装处进行拆除。

38.另外,为保证邻近高速铁路的龙门吊8使用安全,同时在龙门吊8上布置了一系列安全保护装置,包括视频监控系统、起升重量限制器、起升高度限位器、行程限位器、缓冲器、联锁保护安全装置、防脱钩、运行报警、防脱轨装置、夹轨器、风速报警仪、运行纠偏装置、安全拉锚、防侧翻安全钩、显示器等,以确保龙门吊8在使用过程中能够同步走行、安全吊装、防范大风等突发天气状况,保证既有高铁线路的运营安全。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1