一种集预应力施工平台一体的钢桁架底模板及施工方法与流程

1.本发明涉及桥梁施工技术领域,尤其是一种集预应力施工平台一体的拼装式钢桁架盖梁底模装置及施工方法。

背景技术:

2.现有桥梁施工技术中,现浇盖梁底模板一般采用竹胶板面板和木架的组合式模板,存在变形大、周转率低、安装和拆卸时间长、拆模后混凝土外观质量差等诸多弊端。并且盖梁预应力施工时则往往需要搭设额外的脚手架,进一步增加施工成本,减缓工程施工进度。为了节约资源以及提高整个周转效率,部分盖梁底模板采用可重复利用的钢模板。但是钢模板与预应力施工平台并非一体设置,在安装和拆卸时仍需要分别单独进行,并且由于不同盖梁大小具有一定差异,钢模板和预应力施工平台的在重复利用时不能很好的衔接,多数情况下预应力施工平台需要重新设计安装。

技术实现要素:

3.本发明针对现有技术中的不足,提供了一种集预应力施工平台一体的钢桁架底模板及施工方法,一体的钢桁架底模板解决了以往预应力施工平台与底模板分别搭设的问题,本发明具有安装和拆卸工期短、循环利用、拆模后混凝土外观质量好、工程施工进度快等显著优点,具有较好的经济效益和社会效益。

4.为了解决上述技术问题,本发明通过下述技术方案得以解决:一种集预应力施工平台一体的钢桁架底模板,包括底模板节段和预应力施工平台节段,所述的底模板节段包括若干个相互拼接的子节段,所述子节段为桁架结构,所述预应力施工平台节段可拆卸的安装在所述底模板节段上。

5.上述技术方法,优选的,所述子节段的桁架结构包括上弦杆和下弦杆,所述的上弦杆和下弦杆之间设置有若干竖杆组,所述的上弦杆和所述下弦杆上设置有横向水平连接杆。

6.上述技术方法,优选的,所述的竖杆组包括若干个均匀间隔的竖杆,所述的竖杆之间设置有横向交叉杆。

7.上述技术方法,优选的,所述的竖杆组还设置有斜杆组,所述的斜杆组包括若干个均匀间隔的斜杆,所述的斜杆之间设置有斜向交叉杆。

8.上述技术方法,优选的,所述的上弦杆和所述的下弦杆端部设置有螺栓固定连接结构。

9.上述技术方法,优选的,所述子节段顶面铺设钢面板,所述子节段顶部倾斜角度与盖梁相适应。

10.上述技术方法,优选的,所述的预应力施工平台节段为桁架结构,包括上弦杆和下弦杆,所述的上弦杆和下弦杆之间设置有若干竖杆组,所述的上弦杆和所述的下弦杆端部设置有螺栓固定连接结构。

11.一种集预应力施工平台一体的钢桁架底模板的施工方法,包括以下几个步骤:步骤a:根据盖梁长度、盖梁底面坡度及预应力施工所需的平台宽度,设计钢桁架底模,确定底模板节段内子节段长度和数量,以及预应力施工平台节段长度;步骤b:根据设置在工厂内加工出底模板节段的各个子节段以及预应力施工平台节段;步骤c:盖梁支架搭设完成后,在横桥向主梁上安装纵桥向分配梁,其中桥向分配梁位置须与子节段竖杆组一一对应,确保受力安全;步骤d:在地面上通过螺栓将子节段以及预应力施工平台节段分别拼接形成盖梁底模装置,拼接成型后对螺栓紧固力进行检测,检测合格后采用起重机将钢桁架盖梁底模装置吊装桥位;步骤e:检查钢桁架盖梁底模装置的竖杆组是否与纵桥向分配梁一一对应以及密贴,如果具有空隙则采用钢板塞实,防止发生非弹性变形造成盖梁混凝土开裂;步骤f:底模板验收合格后,依次进行盖梁的钢筋、预应力和混凝土施工;步骤g:盖梁预应力施工完成后,利用卸落装置将盖梁支架整体下落部分距离使盖梁底模装置与盖梁脱空,然后将盖梁底模装置拆除,拆除后底模板节段和预应力施工平台节段可一体重复利用;或者进一步的,拆除使底模板节段和预应力施工平台节段分别重复利用;更进一步的,继续拆除底模板节段分成子节段后重新拼接利用。

12.本发明的目的是为了解决传统施工工艺中盖梁底模板存在的变形大、周转率低、安装拆卸时间长、拆模后混凝土外观质量差等弊端,以及底模板与预应力施工平台分离等诸多问题,因此设计了一种集预应力施工平台一体的拼装式钢桁架底模板装置及施工方法,从而提高盖梁底模板的周转效率,减少安装和拆卸工期,提高混凝土外观质量,降低施工成本。

13.本技术中的预应力施工平台与盖梁底模板一体化设计中底模装置长度为盖梁长度加上两端预应力施工平台的长度,主要承重部件为采用螺栓分段拼装的变截面钢桁架结构,可根据不同的盖梁长度灵活组合桁架结构。

14.钢桁架底模共分多个节段,节段包括预应力施工平台以及盖梁底模,采用螺栓拼接成整体后使用。每个钢桁架节段由8排桁架组成,自上往下依次上弦杆、竖杆及下弦杆,采用槽钢焊接而成,顶面铺设钢面板,并与上弦杆焊接牢固。在桁架的上弦杆、下弦杆处采用槽钢进行横向连接加固,同时设置横向交叉杆,从而提高钢桁架底模装置的整体稳定性和受力性能,减小模板变形只,确保施工安全及混凝土外观质量。在本技术中浇筑盖梁时不需要额外搭设施工平台;盖梁底模装置为分段式钢桁架结构,采用螺栓分段拼接,可根据不同的盖梁长度灵活组装桁架结构,施工方便,周转效率高;钢桁架结构受力性能好,材料节约,施工成本少;钢面板平整度好,刚度大,拆模后混凝土表面光滑、平整度好、外观质量显著提高。

15.与现有技术相比,本发明具有安装和拆卸工期短、循环利用、拆模后混凝土外观质量好、工程施工进度快等显著优点,具有较好的经济效益和社会效益。

附图说明

16.为了更清楚地说明本发明实施例或现有技术中的技术方案,以下将对实施例或现有技术描述中所需要使用的附图进行论述,显然,在结合附图进行描述的技术方案仅仅是本发明的一些实施例,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图所示实施例得到其它的实施例及其附图。

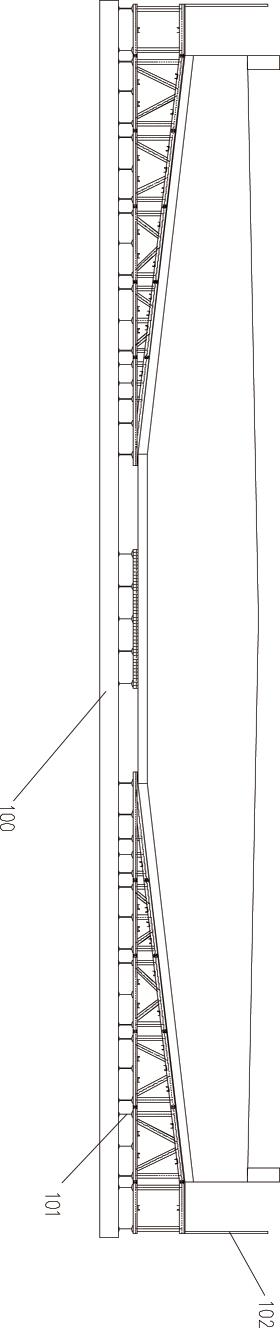

17.图1是本发明装配完成示意图。

18.图2是本发明主体结构示意图。

19.图3是本发明子节段截面示意图。

20.图4是本发明子节段示意图。

具体实施方式

21.以下将结合附图对本发明各实施例的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部实施例。基于本发明中所述的实施例,本领域普通技术人员在不需要创造性劳动的前提下所得到的所有其它实施例,都在本发明所保护的范围内。

22.如图1至图4所示,一种集预应力施工平台一体的钢桁架底模板,包括底模板节段和预应力施工平台节段2,所述的底模板节段包括若干个相互拼接的子节段1,所述子节段为桁架结构,所述预应力施工平台节段2可拆卸的安装在所述底模板节段1上。所述子节段的桁架结构包括上弦杆11和下弦杆12,所述的上弦杆11和下弦杆12之间设置有若干竖杆组13,所述的上弦杆11和所述下弦杆12上设置有横向水平连接杆14。所述的竖杆组包括若干个均匀间隔的竖杆15,所述的竖杆之间设置有横向交叉杆16。所述的竖杆组还设置有斜杆组17,所述的斜杆组包括若干个均匀间隔的斜杆,所述的斜杆之间设置有斜向交叉杆。所述的上弦杆11和所述的下弦杆12端部设置有螺栓固定连接结构18。所述子节段顶面铺设钢面板3,所述子节段顶部倾斜角度与盖梁相适应。所述的预应力施工平台节段2为桁架结构,包括上弦杆11和下弦杆12,所述的上弦杆11和下弦杆12之间设置有若干竖杆组13,所述的上弦杆11和所述的下弦杆12端部设置有螺栓固定连接结构18。底模板节段和预应力施工平台节段2直接都通过螺栓固定连接结构18连接。钢桁架底模板装配完成后,在主梁100上设置若干个分配梁101,钢桁架底模板设置在分配梁101上,在钢桁架底模板上部还固定有钢面板103,在钢桁架底模板侧部还设置有防护栏杆。

23.一种集预应力施工平台一体的钢桁架底模板的施工方法,包括以下几个步骤:步骤a:根据盖梁长度、盖梁底面坡度及预应力施工所需的平台宽度,设计钢桁架底模,确定底模板节段内子节段长度和数量,以及预应力施工平台节段长度;根据盖梁长度、底面的坡度及预应力施工所需的平台宽度,确定钢桁架分段数量及长度、螺栓和桁架的规格材质、钢面板厚度等主要技术参数。

24.步骤b:根据设置在工厂内加工出底模板节段的各个子节段以及预应力施工平台节段;钢桁架采用电脑数控下料、二氧化碳气体保护焊接工艺,分段制造,保证加工精度和焊缝质量。使用前应在工厂内预拼装,对节段尺寸、焊缝质量、螺栓孔间距、钢桁架整体尺寸及坡度等主要指标进行检查和验收,保证现场施工顺利及安全。步骤c:盖梁支架搭设完成后,在横桥向主梁上安装纵桥向分配梁,其中桥向分配梁位置须与子节段竖杆组一一对应,确保受力安全。步骤d:在地面上通过螺栓将子节段以及预应力施工平台节段分别拼接形成盖梁底模装置,拼接成型后对螺栓紧固力进行检测,检测合格后采用起重机将钢桁架盖梁底模装置吊装桥位。步骤e:重点检查钢桁架的竖杆是否与纵桥向分配梁一一对应,重点检查钢桁架的下弦杆与纵桥向分配梁之间是否密贴,若有空隙须采用钢板塞实,防止发生非弹性变形造成盖梁混凝土开裂。步骤f:底模板验收合格后,依次进行盖梁的钢筋、预应力和

混凝土施工。步骤g:盖梁预应力施工完成后,利用卸落装置将盖梁支架整体下落部分距离使盖梁底模装置与盖梁脱空,然后将盖梁底模装置拆除,拆除后底模板节段和预应力施工平台节段可一体重复利用;或者进一步的,拆除使底模板节段和预应力施工平台节段分别重复利用;更进一步的,继续拆除底模板节段分成子节段后重新拼接利用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1