一种用于大型深基坑取土的斜钢栈桥及其施工方法与流程

1.本发明涉及深基坑取土钢栈桥领域,尤其是涉及一种用于大型深基坑取土的斜钢栈桥及其施工方法。

背景技术:

2.大型房建项目地下深基坑施工时,需要开挖取土,由于基坑较深,内撑数量多,基坑面积较大,挖机在地面无法覆盖取土,此时需要在深基坑内部土层斜直放坡或采用斜钢栈桥进入到下层内撑封板上取土。

3.申请人发现,常规的斜钢栈桥存在以下问题:斜钢栈桥是从上一道内撑转换至下一道内撑的过渡通道,斜钢栈桥顶端和底端高度跨度大,施工时,将施工材料运送至现场,采用现场焊接的方式施工,施工难度大、周期长。

4.因此,本技术提供一种降低施工难度、缩短施工周期的用于大型深基坑取土的斜钢栈桥及其施工方法。

技术实现要素:

5.为了降低现场施工的施工难度、缩短施工周期,本技术提供一种用于大型深基坑取土的斜钢栈桥及其施工方法。

6.本技术提供的一种用于大型深基坑取土的斜钢栈桥及其施工方法采用如下的技术方案:一种用于大型深基坑取土的斜钢栈桥,包括底部支撑和设于底部支撑上方的桥面体系,所述桥面体系包括位于深基坑顶部地面的水平段和伸入于深基坑底部的倾斜段,所述倾斜段包括若干依次连接的预制板,所述底部支撑顶端设有供预制板滑动的滑道,相邻两所述预制板之间通过连接构件相连,所述深基坑顶部地面上设有用于驱动位于最上方的预制板沿滑道向下移动的驱动件。

7.通过采用上述技术方案,通过将桥面体系拆分为若干预制板,并将预制板在工厂内加工完成后,仅需在现场将预制板吊放至桥面体系的倾斜段高度较高的一端,并通过驱动件驱动预制板沿滑道下滑,当下滑的预制板的下滑距离大于其自身的长度时,控制驱动件的输出端回缩,再放置一块预制板,重复上述步骤,实现对所有预制板的驱动,并通过连接构件相连实现拼装,极大的降低了现场施工的施工难度、缩短了施工周期,为后续的同类工程提供了有效的借鉴作用。

8.优选的,所述底部支撑包括若干栈桥桩、设于栈桥桩顶的桩顶分配梁、设于桩顶分配梁顶的贝雷梁和设于贝雷梁顶端的若干工字钢,所述工字钢沿桥面体系的延伸方向设置,位于所述桥面体系宽度方向两侧的两工字钢外侧分别设有围挡,两所述围挡之间形成用于供预制板滑动的滑道。

9.通过采用上述技术方案,通过在两工字钢外侧设置围挡,使两围挡与工字钢之间

共同形成用于供预制板滑动的滑道,对预制板限位,防止预制板滑动过程中左右偏移甚至掉落。

10.优选的,所述预制板包括自上而下设置的混凝土层板、预制钢板和槽钢,所述槽钢沿桥面体系的宽度方向延伸,所述槽钢用于与工字钢焊接固定。

11.通过采用上述技术方案,槽钢用于与底部支撑中的工字钢连接,预制钢板用于实现相邻两预制板之间的连接,而混凝土层板的设置则增加了车辆行走时与栈桥之间摩擦力,减少车辆打滑的情况出现,进而减少对栈桥的磨损,延长栈桥的使用寿命。

12.优选的,所述连接构件设为用于限制相邻两预制板沿滑道的长度方向相对移动的限位组件。

13.通过采用上述技术方案,当位于上方的预制板移动与位于下方的限位板通过连接构件连接时,位于上方的限位板与位于下方的限位板无法再沿滑道的长度方向分离。

14.优选的,相邻两个所述预制钢板相互靠近的两侧分别设有第一连接槽和第二连接槽,所述连接构件包括沿预制钢板的厚度方向滑移连接于第一连接槽中的楔形块,所述楔形块通过弹簧与第一连接槽连接,所述第二连接槽中固定有连接板和限位卡件,所述限位卡件用于对楔形块的楔形面施加作用力驱动楔形块回缩,使限位卡件通过楔形块与楔形块的侧壁抵接。

15.通过采用上述技术方案,当位于上方的预制板向位于下方的预制板靠近时,限位卡件对楔形块的楔形面施加作用力,楔形块回缩使限位卡件通过,限位卡件通过楔形块后与楔形块的竖直面抵接,此时相邻两预制板相互抵接,而限位卡件和楔形块的配合限制了相邻两预制板向相反的方向移动,实现相邻两预制板之间的连接。

16.优选的,所述底部支撑底端设有用于限制位于最下方的预制板的移动范围的限位板。

17.通过采用上述技术方案,当位于最下方的预制板移动至预定位置时,预制板与限位板抵接,限制预制板的继续下移,方便对预制板进行定位。

18.优选的,所述限位板朝向桥面体系的一侧设有气囊。

19.通过采用上述技术方案,将限位板设为气囊,即实现了对预制板的定位,又对预制板与限位板碰撞时起到缓冲作用,减少预制板因碰撞而损坏的可能。

20.一种用于大型深基坑取土的斜钢栈桥的施工方法,包括以下步骤:s1、现场搭建底部支撑结构;s2、在现场将预制板吊放至底部支撑高度较高的一端,并通过驱动件驱动预制板沿滑道下滑,当下滑的预制板的下滑距离大于其自身的长度时,控制驱动件的输出端回缩,再放置一块预制板,重复上述步骤,实现对所有预制板的驱动,预制板向下移动的过程中,相邻预制板通过连接构件相连;在深基坑的顶部地面上搭建桥面体系的水平段,将位于最上方的预制板与桥面体系的水平段固定;将所有预制板与底部支撑固定;s3、拆除限位板。

21.综上所述,本技术包括以下至少一种有益技术效果:1.极大的降低了现场施工的施工难度、缩短了施工周期,为后续的同类工程提供

了有效的借鉴作用。

22.2.当位于上方的预制板移动与位于下方的限位板通过连接构件连接时,位于上方的限位板与位于下方的限位板无法再沿滑道的长度方向分离,实现相邻两预制板之间的连接与限位。

附图说明

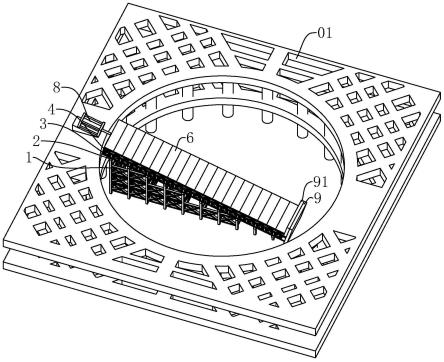

23.图1是显示实施例中的斜钢栈桥与内支撑之间的关系的整体结构示意图。

24.图2是显示实施例中的滑道以及桥面体系中的倾斜段结构的局部结构示意图。

25.图3是显示底部支撑结构的侧面示意图。

26.图4是显示预制板结构的局部结构示意图。

27.图5是显示连接构件结构的示意图。

28.附图标记说明:01、内支撑;1、栈桥桩;11、钻孔灌注桩;12、钢管桩;2、分配梁;3、贝雷梁;4、槽钢;41、围挡;5、滑道;6、预制板;61、混凝土层板;62、预制钢板;621、第一连接槽;622、第二连接槽;623、容纳槽;63、工字钢;7、连接构件;71、楔形块;711、楔形面;72、弹簧;73、连接板;74、限位卡件;8、液压缸;9、限位板;91、气囊。

具体实施方式

29.以下结合附图1-5对本技术作进一步详细说明。

30.本技术实施例公开一种用于大型深基坑取土的斜钢栈桥,用于在内支撑01施工完成后连接深基坑顶部地面与深基坑的底部施工面。斜钢栈桥包括支设于深基坑底的底部支撑和设于底部支撑上方的桥面体系。

31.底部支撑包括若干栈桥桩1、设于栈桥桩1顶的桩顶分配梁2、设于桩顶分配梁2顶的贝雷梁3和设于贝雷梁3顶端的若干槽钢4,位于桥面体系宽度方向两侧的量工字钢63外侧分别设有围挡41,两围挡41与工字钢63之间共同形成用于供预制板6滑动的滑道5。栈桥桩1包括伸入于基坑底的钻孔灌注桩11和底端伸入于钻孔灌注桩11中的钢管桩12,相邻栈桥桩1之间设有桩间连接体系。

32.桥面体系包括水平段和倾斜段,水平段位于深基坑顶部的地面,倾斜段底端倾斜向下伸入至深基坑底部的施工面。

33.倾斜段包括若干沿滑道5的长度方向依次连接的预制板6,预制板6在工厂内预制完成后,运送至现场进行桥面倾斜段体系的拼装。

34.预制板6包括自上而下设置的混凝土层板61、预制钢板62和工字钢63,工字钢63和预制钢板62焊接固定,工字钢63位于预制钢板62长度方向的中部。本实施例中,在预制钢板62上焊圆柱头焊钉作为剪力钉,并在预制钢板62上浇筑c40低收缩混凝土形成混凝土层板61,使混凝土层板61与预制钢板62固定。

35.任意相邻两预制板6之间均设有用于使二者连接的连接构件7,连接构件7沿桥面体系的宽度方向间隔设有两个。

36.相邻预制板6相互靠近的两端分别设有第一连接槽621和第二连接槽622,第一连接槽621和第二连接槽622分别沿桥面体系的宽度方向间隔设有两个。

37.连接构件7包括开设于第一连接槽621顶壁的容纳槽623,容纳槽623沿预制板6的厚度方向设置,容纳槽623中滑移连接有楔形块71,楔形块71顶端与容纳槽623之间设有弹簧72,弹簧72用于对楔形块71施加向外的作用力使楔形块71的一端伸出于容纳槽623。楔形块71伸出于容纳槽623的一端的楔形面711位于楔形块71朝向第二连接槽622的一侧,楔形面711与第二连接槽622之间的距离自上而下逐渐增大。第二连接槽622中固定有连接板73,连接板73的自由端固定有限位卡件74。

38.当位于上方的预制板6向位于下方的预制板6靠近时,限位卡件74对楔形块71的楔形面711施力,驱动楔形块71回缩使限位卡件74通过,限位卡件74通过楔形块71后与楔形块71的竖直面抵接,此时相邻两预制板6相互抵接,而限位卡件74和楔形块71的配合限制了相邻两预制板6向相反的方向移动,实现相邻两预制板6之间的连接。

39.深基坑的顶部地面上设有支架,支架上倾斜设有液压缸8,液压缸8的倾斜方向与滑道5的倾斜方向相同,液压缸8的输出端用于与位于最上方的预制板6的侧面抵接以驱动预制板6沿滑道5下移。

40.为对最下方的预制板6的移动范围进行限位,在贝雷梁3靠近深基坑底部施工面的一端焊接限位板9,限位板9垂直于桥面体系设置,限位板9朝向桥面体系的侧壁上设有用于对限位板9起缓冲作用的气囊91。

41.一种用于大型深基坑取土的斜钢栈桥的施工方法,包括以下步骤:s1、底部支撑施工:结合建筑结构桩位图复核栈桥桩1位并放线,施工栈桥桩1,控制钢管桩12的锚固深度不小于三米;安装桩帽,保证桩头斜切面的斜度、平顺度,确保焊缝质量;于桩帽结构上安装桩顶分配梁2,桩顶分配梁2与桩帽结构之间需密贴焊牢,保证竖向荷载传递;安装贝雷梁3并锁定。

42.s2、桥面体系安装:通过吊机于施工现场将预制完成的预制板6吊放至滑道5高度较高的一端,滑道5两侧的围栏限制预制板6的左右滑动,通过液压缸8驱动预制板6沿滑道5下滑,当下滑的预制板6的下滑距离大于其自身的长度时,控制液压缸8的输出端回缩,再吊放一块预制板6,重复上述步骤,实现对所有预制板6的驱动,预制板6向下移动的过程中,相邻预制板6通过连接组件相连;将所有预制板6中的工字钢63与底部支撑中的槽钢4焊接固定;拆除支架及液压缸8,在深基坑的顶部地面上搭建桥面体系的水平段,并将位于最上方的预制板6与桥面体系的水平段焊接固定。

43.s3、于桥面体系的两侧安装护栏;s4、拆除限位板9,使车辆能于桥面体系正常通行。

44.s5、栈桥载荷试验,栈桥验收。

45.本技术实施例公开的一种用于大型深基坑取土的斜钢栈桥的施工方法,通过将桥面体系拆分为若干预制板6,仅需在施工现场进行简单装配即可实现桥面体系的安装,取代传统施工中完全现场拼装的方式,极大的降低了现场施工的施工难度、缩短了施工周期,为

后续的同类工程提供了有效的借鉴作用。

46.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1