一种钢桥梁组件立式拼装方法与流程

1.本发明涉及桥梁钢结构制作领域,具体涉及一种钢桥梁组件立式拼装方法。

背景技术:

2.水平开启式桥梁是一种为通航需要,上部结构能以竖旋、平旋、提升等方式开合的桥梁。目前部分水平开启式桥梁并不使用缆索牵引进行支撑,而是使用桥面上方的悬臂(人字架构)锚固两段分体。悬臂为变截面箱体结构,且包括三个支腿,三个支腿下方端部分别与桥面设置的支座固定连接,上方端部固定连接以形成人字架构。但目前悬臂下口与桥面支座高空拼装难度较大,高空作业风险及工作量较高。

技术实现要素:

3.有鉴于此,本发明提供一种能够降低高空作业风险及工作量并保证拼装精度的钢桥梁组件立式拼装方法。

4.为解决上述技术问题,本发明采用以下技术方案:

5.根据本发明实施例的钢桥梁组件立式拼装方法,包括:

6.s100、地面上将第一梁和第二梁预先拼装为梁组件后,将梁组件吊装至桥面安装位置进行粗定位;

7.s200、基于粗定位装配数据对梁组件的下端口余量进行精修割后,将梁组件与桥面支座拼装到位;

8.s300、将第三梁与梁组件提前进行地面预拼装;

9.s400、将第三梁吊装至桥面,并与梁组件及桥面支座拼装到位。

10.在本技术的一个实施例中,地面上将第一梁和第二梁预先拼装为梁组件后,将梁组件吊装至桥面安装位置进行粗定位,包括:

11.s110、在与梁组件对应的桥面支座端口处设置导向挡块;

12.s120、将梁组件吊装至桥面,通过导向挡块与桥面支座完成粗定位。

13.在本技术的一个实施例中,地面上将第一梁和第二梁预先拼装为梁组件后,将梁组件吊装至桥面安装位置进行粗定位,还包括:

14.s130、对梁组件的下端口余量进行粗修割。

15.在本技术的一个实施例中,基于粗定位装配数据对梁组件的下端口余量进行精修割后,将梁组件与桥面支座拼装到位,包括:

16.s210、分别在梁组件的下端口以及梁组件的塔头中心点处设置测量棱镜;

17.s220、以桥面箱梁固定点为基准零点对梁组件的下端口以及塔头中心点处的测量棱镜进行测量以获取粗定位装配数据;

18.s230、将粗定位装配数据转换成与梁组件对应的截面数据;

19.s240、通过虚拟预拼装对截面数据进行模拟以获取梁组件标高定位及下端口精修割数据,根据精修割数据对梁组件的下端口余量进行精修割后,将梁组件与桥面支座拼装

到位;

20.塔头中心点为第一梁和第二梁拼装顶部连接中心点。

21.在本技术的一个实施例中,以桥面箱梁固定点为基准零点对梁组件的下端口以及塔头中心点处的测量棱镜进行测量,包括:

22.s231、使用全站仪分别测量梁组件的下端口以及塔头中心点处的测量棱镜;

23.s232、使用全站仪分别接收测量棱镜反射数据以获取粗定位装配数据。

24.在本技术的一个实施例中,将第三梁与梁组件提前进行地面预拼装,包括:

25.s310、将第三梁吊装至地面后摆放在线性胎架上,并基于地样线将第三梁与梁组件进行预拼装;

26.s320、调整第三梁水平控制线与梁组件塔头处的水平控制线重合;

27.s330、调整第三梁腹板中心线与梁组件塔头处的腹板控制线重合。

28.在本技术的一个实施例中,调整第三梁水平控制线与梁组件塔头处的水平控制线重合,包括:

29.s321、使用激光经纬仪分别测量第三梁水平控制线与梁组件塔头处的水平控制线;

30.s322、根据激光调整第三梁水平控制线与梁组件塔头处的水平控制线重合。

31.在本技术的一个实施例中,将第三梁吊装至桥面,并与梁组件及桥面支座拼装到位,包括:

32.s410、在第三梁和梁组件塔头的上端口对接缝两侧分别安装导向支座和定位法兰;

33.s420、通过导向支座和定位法兰将第三梁与梁组件拼装到位。

34.在本技术的一个实施例中,通过导向支座和定位法兰将第三梁与梁组件拼装到位,包括:

35.s421、在导向支座插入穿引销轴,通过穿引销轴控制第三梁旋转至与梁组件塔头上端口贴合。

36.在本技术的一个实施例中,将第三梁吊装至桥面,并与梁组件及桥面支座拼装到位,还包括:

37.s430、在与第三梁下端口对应的桥面支座端口处设置定位支座,并使用定位支座固定第三梁;

38.s440、在第三梁下端口的腹板处设置嵌补段。

39.本发明的上述技术方案至少具有如下有益效果之一:

40.1、本发明的钢桥梁组件立式拼装方法,使用全站仪对梁组件的粗定位装配数据进行测量,并根据粗定位装配数据进行模拟以对梁组件的下端口余量进行精修割,有效提高了安装精度,并降低了安装难度;

41.2、本发明的钢桥梁组件立式拼装方法,在第三梁和塔头中心点的上端口对接缝两侧分别安装导向支座和定位法兰,并使用导引支座和定位法兰贴合工艺,拼接梁组件,有效降低了桥梁拼装难度。

附图说明

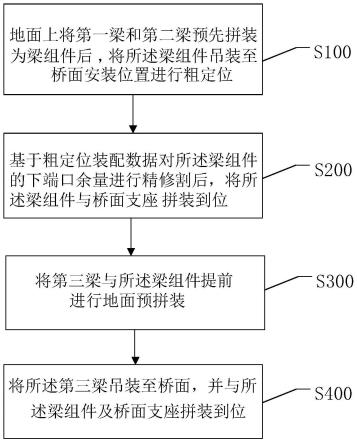

42.图1示出了根据本发明实施例的钢桥梁组件立式拼装方法的流程图;

43.图2示出了根据本发明实施例的钢桥梁组件立式拼装方法中梁组件的拼装示意图;

44.图3示出了根据本发明实施例的钢桥梁组件立式拼装方法中梁组件上测量点的结构示意图;

45.图4示出了根据本发明实施例的钢桥梁组件立式拼装方法中使用全站仪测量梁组件的示意图;

46.图5示出了根据本发明实施例的钢桥梁组件立式拼装方法中第三梁与梁组件的预拼示意图;

47.图6示出了根据本发明实施例的钢桥梁组件立式拼装方法的中第三梁和梁组件预拼控制线调整的示意图;

48.图7示出了根据本发明实施例的钢桥梁组件立式拼装方法中吊装第三梁的示意图;

49.图8示出了根据本发明实施例的钢桥梁组件立式拼装方法中第三梁与塔头安装导引支座的示意图;

50.图9示出了根据本发明实施例的钢桥梁组件立式拼装方法中第三梁与塔头贴合的示意图;

51.图10示出了根据本发明实施例的钢桥梁组件立式拼装方法中第三梁与塔头定位法兰的示意图;

52.图11示出了根据本发明实施例的钢桥梁组件立式拼装方法中第三梁下端口定位支座安装的示意图;

53.图12示出了根据本发明实施例的钢桥梁组件立式拼装方法中第三梁下端口定位支座安装p向示意图;

54.图13示出了根据本发明实施例的钢桥梁组件立式拼装方法中第三梁安装内侧封板的示意图;

55.图14示出了根据本发明实施例的钢桥梁组件立式拼装方法中第三梁拆除工艺撑的示意图;

56.图15示出了根据本发明实施例的钢桥梁组件立式拼装方法中第三梁安装外侧封板的示意图。

57.附图标记:100、第一梁;110、第一桥面支座;120、第一测量点;200、第二梁;210、第二桥面支座;220、第二测量点;300、第三梁;301、第三梁水平控制线;302、第三梁腹板中心线;310、第三桥面支座;330、导向支座;331、穿引销轴;340、定位法兰;350、嵌补段;360、定位支座;370、封板;371、工艺撑;400、塔头中心点;410、第三测量点;420、基准零点;500、全站仪;600、吊机。

具体实施方式

58.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例的附图,对本发明实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发

明的一部分实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

59.除非另作定义,本发明中使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。本发明中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。同样,“一个”或者“一”等类似词语也不表示数量限制,而是表示存在至少一个。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也相应地改变。

60.目前部分水平开启式桥梁使用桥面上方的悬臂(人字架构)锚固两段分体。悬臂为变截面箱体结构,且包括三个支腿,三个支腿下方端部分别与桥面设置的支座固定连接,上方端部固定连接以形成人字架构。但目前悬臂下口与桥面支座高空拼装难度较大,高空作业风险及工作量较高。为解决上述问题,本技术提供一种钢桥梁组件立式拼装方法,如图2所示,可以优先将第一梁和第二梁预拼后安装至第一桥面支座和第二桥面支座上,其中,第一梁和第二梁的连接处形成塔头,然后可以将第三梁分别与塔头和第三桥面支座固定连接,完成桥梁的拼装。

61.下面结合附图具体描述根据本发明实施例的钢桥梁组件立式拼装方法,如图1所示,图1是本发明实施例的钢桥梁组件立式拼装方法的流程图,方法包括:

62.s100、地面上将第一梁和第二梁预先拼装为梁组件后,将梁组件吊装至桥面安装位置进行粗定位。

63.在本技术的一个实施例中,地面将第一梁100和第二梁200预先拼装为梁组件后,将预先拼装吊装至桥面安装位置进行粗定位,包括:

64.s110、在分别与梁组件对应的桥面支座端口处设置导向挡块;

65.s120、将梁组件吊装至桥面分别通过导向挡块与桥面支座完成粗定位。

66.具体来说,如图2和3所示,可以将第一梁与第二梁在地面预先拼装为梁组件,并分别在第一桥面支座110和第二桥面支座210上设置导向挡块,在将梁组件吊装至第一桥面支座110和第二桥面支座210上时,导向挡块可以对梁组件进行导向并进行支撑。由此,可以完成梁组件对第一桥面支座110和第二桥面支座210的粗定位。

67.在本技术的一个实施例中,钢桥梁组件立式拼装方法还包括:

68.s130、对梁组件的下端口余量进行粗修割。

69.具体来说,在将梁组件吊装至第一桥面支座110和第二桥面支座210上后,可以对梁组件的下端口余量进行粗修割完成梁组件的下端口与第一桥面支座110和第二桥面支座210初步定位。由此,为精修割提供了前置条件。

70.s200、基于粗定位装配数据对梁组件的下端口余量进行精修割后,将梁组件与桥面支座拼装到位。

71.在本技术的一个实施例中,基于粗定位装配数据对梁组件的下端口余量进行精修割后,将梁组件与桥面支座拼装到位,包括:

72.s210、分别在梁组件的下端口以及梁组件的塔头中心点处设置测量棱镜;

73.s220、以桥面箱梁固定点为基准零点对梁组件的下端口以及塔头中心点处的测量

棱镜进行测量以获取粗定位装配数据;

74.s230、将粗定位装配数据转换成与梁组件对应的截面数据;

75.s240、通过虚拟预拼装对截面数据进行模拟以获取梁组件标高定位及下端口精修割数据,根据精修割数据对梁组件的下端口余量进行精修割后,将梁组件与桥面支座拼装到位;

76.塔头中心点为第一梁和第二梁拼装顶部连接中心点。

77.具体来说,如图3和图4所示,可以分别在第一梁100下端口处的第一测量点120、第二梁200下端口处的第二测量点220以及梁组件的连接点即塔头中心点400处的第三测量点410设置测量棱镜,并设置基准零点420,采用全站仪500对测量棱镜进行测量,并根据反射数据获取粗定位装配数据。使用建筑模拟软件进行虚拟预拼装以显示现场装配情况,并指导现场进行梁组件标高及各项安装数据调整,各项安装数据调整到位后,根据全站仪复测数据,采用笛卡尔坐标系演算出梁组件下端口的精修割数据进行精修割。

78.在本技术的一个实施例中,以桥面箱梁固定点为基准零点对梁组件的下端口以及梁组件的连接点处的测量棱镜进行测量,包括:

79.s231、使用全站仪分别测量梁组件的下端口以及塔头中心点处的测量棱镜;

80.s232、使用全站仪分别接收测量棱镜反射数据以获取粗定位装配数据。

81.具体来说,如图3和图4所示,可以分别在第一梁100下端口处的第一测量点120、第二梁200下端口处的第二测量点220以及梁组件的连接点即塔头中心点400处设置测量棱镜,并设置基准零点420,采用全站仪500对测量棱镜进行测量以获取粗定位装配数据。全站仪500远距离测量数据精准,可以快速准确地获取粗定位装配数据,并根据粗定位装配数据进行精修割,降低了梁组件的定位和安装难度。

82.s300、将第三梁与梁组件提前进行地面预拼装。

83.在本技术的一个实施例中,将第三梁与梁组件提前进行地面预拼装,包括:

84.s310、将第三梁吊装至地面后摆放在线性胎架上,并基于地样线将第三梁与梁组件进行预拼装;

85.s320、调整第三梁水平控制线与梁组件塔头处的水平控制线重合;

86.s330、调整第三梁腹板中心线与梁组件塔头处的腹板控制线重合。

87.如图5和图6所示,在将第三梁300吊装至安装位置后摆放在线性胎架上,并基于地样线将第三梁300与梁组件进行预拼装,并调整第三梁水平控制线301与梁组件塔头处的水平控制线重合从而使第三梁300与第一梁100和第二辆组件处于同一平面内。然后可以调整第三梁腹板中心线302与梁组件塔头处的腹板控制线重合,以使第三梁300与第一梁100和第二梁组件中心对称。

88.在本技术的一个实施例中,调整第三梁水平控制线与梁组件塔头处的水平控制线重合,包括:

89.s321、使用激光经纬仪分别激光测量第三梁水平控制线与梁组件塔头处的水平控制线;

90.s322、根据激光调整第三梁水平控制线与梁组件塔头处的水平控制线重合。

91.具体来说,如图6所示,可以在第三梁300上设置激光经纬仪对第三梁300和塔头中心进行测量以使第三梁水平控制线301与梁组件塔头处的水平控制线重合,并控制箱体各

控制点的标高,以使第三梁300与第一梁100和第二梁组件处于同一平面内。由此,提高了第三梁300与第一梁100和第二梁组件的对接精度,降低了第三梁300的安装难度。

92.s400、将第三梁与梁组件及桥面支座拼装到位。

93.具体来说,如图7所示,在吊装第三梁300时,可以使用两组吊机600将第三梁300吊装至桥面。更具体来说,可以使用一组吊机600的吊缆分别固定第三梁300的上端面和侧端面,另一组吊机600的吊缆分别固定第三梁300的上端面和另一端侧端面以充分托举第三梁300。由此,可以提高吊装时的稳定性,提高了安全性。

94.在本技术的一个实施例中,将第三梁与梁组件拼装到位,包括:

95.s410、在第三梁和梁组件塔头的上端口对接缝两侧分别安装导向支座和定位法兰。

96.具体来说,如图8和图9所示,导向支座330安装在第三梁和梁组件塔头的对接缝上端,用于在导向支座330内穿引销轴331以使第三梁300绕穿引销轴331旋转。由此,可以调整第三梁300的斜率,将第三梁与塔头安装导引支座拼接,进一步提高了安装的精准度,并降低了安装难度。此外,定位法兰340分别设置在第三梁和梁组件塔头的对接缝下端,用于定位并固定第三梁300。

97.s420、通过导向支座和定位法兰将第三梁与梁组件拼装到位。

98.在本技术的一个实施例中,通过导向支座和定位法兰将第三梁与梁组件拼装到位,包括:

99.s421、在导向支座插入穿引销轴,通过穿引销轴控制第三梁旋转至与梁组件塔头上端口贴合。

100.具体来说,如图8、图9和图10所示,在导向支座330插入穿引销轴331后,可以通过穿引销轴331控制第三梁300旋转至与梁组件塔头的对接缝贴合,并使用定位法兰340进行固定。由此,完成对第三梁300上端口的定位和固定。

101.在本技术的一个实施例中,将第三梁与梁组件拼装到位,还包括:

102.s430、在与第三梁下端口对应的桥面支座端口处设置定位支座,并使用定位支座固定第三梁。

103.具体来说,如图11和图12所示,在将第三梁300的上端固定后,下端口处于浮空状态,因此可以在第三桥面支座310端口处设置定位支座360以对第三梁300的下端口进行定位并支撑第三梁300。由此,通过定位支座360定位和支撑第三梁300,提高了桥梁拼装的安全性。

104.s440、在第三梁下端口的腹板处设置嵌补段。

105.具体来说,如图12-图15所示,在安装过程中,由于制作精度及累计误差等因素,第三梁300的下端口与第三桥面支座310端口无法完全贴合。此时,可以在第三梁300的下端口与第三桥面支座310端口增加嵌补段350,以通过嵌补段350将第三梁300的下端口与第三桥面支座310端口固定连接,并在完成固定后撤除第三桥面支座310上的临时工艺撑371,使用封板370在内外侧对第三桥面支座310进行加固密封第三梁以完成第三梁300与第三桥面支座310的安装。

106.本发明的钢桥梁组件立式拼装方法,使用全站仪对梁组件的粗定位装配数据进行测量,并根据粗定位装配数据进行模拟以对梁组件的下端口余量进行精修割,有效提高了

安装精度,并降低了安装难度;此外,本发明的钢桥梁组件立式拼装方法,在第三梁和塔头中心点的上端口对接缝两侧分别安装导向支座和定位法兰,并使用导引支座和定位法兰贴合工艺,拼接梁组件,进一步降低了桥梁拼装难度。

107.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1