铁路绝缘轨距拉杆的制作方法

1.本发明涉及铁路轨道加强设备技术领域,具体为一种铁路绝缘轨距拉杆。

背景技术:

2.绝缘轨距拉杆作为常用的铁路轨道加强设备,起到避免曲线钢轨横移或倾斜,防止轨距扩大,保持曲线轨道的稳定性的作用。

3.现有绝缘轨距拉杆包括具有绝缘性能的杆体(包括内丝套管)和铁卡组成。

4.现有内丝套管绝缘轨距拉杆有三种:

5.一种是粘结式内丝套管绝缘轨距拉杆,譬如实用新型zl87203650就给出的一种铁路钢轨粘接式绝缘轨距拉杆,主要由主螺杆、副螺杆和外套三部分组成,该轨距拉杆将主螺杆和副螺杆分别与外套进行固定,从而形成一种类似的“三段式”结构,导致轨距拉杆的整体强度下降,虽然外套内部可以加入粘接剂,但无法进行日常养护,一旦粘接剂失效或受损,则轨距拉杆无法使用。

6.另一种是内丝套管式绝缘轨距拉杆,譬如发明专利zl01102493.3就提供了一种内丝套管式绝缘轨距拉杆的注塑方法,内丝套管中部有一注塑孔,注塑机内的工程塑料通过注塑机注塑咀和模具及内丝套管注塑孔,向主螺杆、副螺杆及内丝套管空腔内注入工程塑料,所注工程塑料主要为聚碳酸酯、聚酰胺、环氧树脂、尼龙或abs。该生产工艺目前为大多数企业生产方式,主要缺陷是由于内丝套管与螺杆之间的间隙容易不容易控制,容易导致杆体直线度缺陷和绝缘失效缺陷。

7.最后一种是绝缘内丝套管式轨距拉杆,譬如实用新型zl202120965230.7就提供了一种绝缘轨距拉杆,主要依赖具有绝缘性质的复合材料内丝套管及具有绝缘性质的间隔段,复合材料内丝套管使用聚氨酯树脂与玻璃纤维构成的复合材料。存在问题是:绝缘内丝套管强度和抗老化性影响使命寿命。

8.因此,如何克服上述存在的技术问题和缺陷成为重点需要解决的问题。

技术实现要素:

9.本发明的目的在于提供一种铁路绝缘轨距拉杆,以解决上述背景技术中提出的问题。

10.为实现上述目的,本发明提供如下技术方案:一种铁路绝缘轨距拉杆,

11.包括一根杆体和两组卡紧机构;

12.所述杆体由两根螺杆和一根内丝套管组成,所述螺杆的两端分别设置主螺纹和副螺纹,主螺纹连接卡紧机构,副螺纹连接内丝套管;

13.所述内丝套管的两端分别与两根螺杆的副螺纹固定连接,所述内丝套管上设置注塑孔;

14.所述卡紧机构包括对称布置的两组卡头,所述卡头包括铁卡以及对称布置在铁卡侧部的两个平垫片、两个弹簧垫片和两个紧固螺母,所述铁卡、平垫片和弹簧垫片与螺杆套

接,所述紧固螺母与主螺纹固接,所述平垫片和弹簧垫片位于铁卡和紧固螺母之间。

15.进一步地,所述杆体和卡紧机构的零部件表面均涂覆一层厚度均匀的无溶剂复合环氧树脂绝缘防腐涂料,所述无溶剂复合环氧树脂绝缘防腐涂料由a组分和b组分原料制备而成,所述a组分原料由以下重量比的原料制成:脂环族类环氧树脂10%-30%、双酚a型环氧树脂35%-70%、硅烷偶联剂0.2%-5%、颜料0-25%、防锈剂0-5%和消泡剂0-0.3%;所述b组分的重量为a组分重量的10%-15%,所述b组分为胺类固化剂。

16.进一步地,所述无溶剂复合环氧树脂绝缘防腐涂料的制备工艺,包括以下步骤:

17.s1第一次搅拌:依次将a组分中的脂环族类环氧树脂、双酚a型环氧树脂、颜料、防锈剂加入涂料混料机中搅拌,搅拌速度500-700rpm,时间15min-30min;

18.s2过筛:对第一次搅拌后的粘稠液体过筛,依次过120目、160目、200目三道筛;

19.s3第二次搅拌:将过筛后的粘稠液体倒入涂料混料机中,接入消泡剂和硅烷偶联剂,以速度500-700rpm搅拌,时间15min-30min,得a组分;

20.s4混合:将a组分与b组分混合均与后制得无溶剂复合环氧树脂绝缘防腐涂料。

21.进一步地,所述无溶剂复合环氧树脂绝缘防腐涂料的应用方法,包括以下步骤:

22.s1喷涂:将预处理件放入承接盘内,通过皮带运输机送入压力或离心喷涂室内,经高压喷涂,涂层厚0.2mm-0.4mm。

23.s2热固化:经喷涂处理后预处理件经辊道进入热固化辊道炉内固化,固化分两个阶段:第一阶段80℃,固化时间30min,第二阶段120℃,固化时间1hr。

24.与现有技术相比,本发明的有益效果是:

25.1.本发明采用的绝缘防腐涂料的配方a组分中采用脂环族类环氧树脂10%-30%和双酚a型环氧树脂复配,低粘度液态的脂环族类环氧树脂可以对固态的双酚a型环氧树脂起到溶解、润湿作用,同时由于脂环族类环氧树脂具有高绝缘性、耐高温性、抗氧化性、抗紫外线性等优良性能,可以改善涂层的防腐性、绝缘性和高温性能,同时由于粘度低、对金属材料的浸润性好,而双酚a型环氧树脂价格低、采购渠道广泛,同时粘度高,与脂环族类环氧树脂复配可以提高涂层与金属材料的结合力。

26.2.本发明在内丝套管内部填充的高强注塑材料由二氮杂萘酮改性环氧树脂30%和双酚a型环氧树脂70%混合组成。混合材料经热熔混合后,二氮杂萘酮改性环氧树脂起到增强增韧的作用,耦合后形成高强环氧树脂注塑材料,弥补了薄弱环节的力学性能。

27.3.经绝缘防腐处理过的螺杆、内丝套管、铁卡、紧固螺母、弹簧垫片和平垫片具备了绝缘防腐性能,同时,使得紧固处更加紧密和牢固,有助于提高组装的精度。

28.综上,采用本发明的技术方案,可改善轨距拉杆的绝缘性、防腐性和力学性能。

附图说明

29.图1为铁路绝缘轨距拉杆的结构示意图;

30.图2为图1中卡头的放大图;

31.主要元件符号说明:

32.1-螺杆,2-内丝套管,3注塑孔,4-铁卡,5-平垫片,6-弹簧垫片,7-紧固螺母。

具体实施方式

33.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.本发明公开的铁路绝缘轨距拉杆,包括一根杆体和两组卡紧机构;杆体长1850mm,直径30mm,用于43、50、60kg/m钢轨曲线地段。

35.杆体由两根螺杆1和一根内丝套管2组成,螺杆1的两端分别设置主螺纹和副螺纹,主螺纹和副螺纹被一段白杆相隔,主螺纹连接卡紧机构,副螺纹连接内丝套管2;如前所述,内丝套管2的两端分别与两根螺杆1的副螺纹固定连接,内丝套管2上设置注塑孔3,螺杆1与内丝套管2组装后,在注塑机上通过注塑孔3注射入高强环氧环氧树脂材料,高强环氧树脂注塑材料经注塑孔热注入内丝套管和内丝套管与螺杆副螺纹之间的间隙,起到增强和绝缘作用,高强环氧树脂注塑材料由二氮杂萘酮改性环氧树脂30%和双酚a型环氧树脂70%混合组成,注塑工作温度130℃,冷却至室温即可。

36.卡紧机构包括对称布置的两组卡头,卡头包括铁卡4以及对称布置在铁卡侧部的两个平垫片5、两个弹簧垫片6和两个紧固螺母7,铁卡4、平垫片5和弹簧垫片6与螺杆1套接,紧固螺母7与主螺纹固接,平垫片5和弹簧垫片6位于铁卡4和紧固螺母7之间,通过拧动紧固螺母7将铁卡4、平垫片5和弹簧垫片6锁紧在螺杆1上。

37.杆体和卡紧机构的各零部件表面涂覆一层厚度均匀的无溶剂复合环氧树脂绝缘防腐涂层。

38.实施例一

39.本实施例中的无溶剂复合环氧树脂绝缘防腐涂层由a组分和b组分原料制备而成,a组分原料由以下重量比的原料制成:脂环族类环氧树脂30%、双酚a型环氧树脂43.3%、硅烷偶联剂0.2%、颜料22%、磷酸锌防锈剂4.3%和消泡剂0.2%组成;b组分为胺类固化剂(如芳香胺固化剂),b组分的重量为a组分重量的13%。

40.脂环族类环氧树脂采用日本大赛璐公司生产的2021p,为透明液体,粘度(25℃):220-250cps,环氧当量:126.0-132.0g/eg,比重:1.159-1.174,纯度≧97.0%;双酚a型环氧树脂为南亚化工公司生产的e-20,为黄色透明固体,环氧当量:450.0-500.0g/eg,密度:1.18g/cm3,纯度≧97.0%。

41.上述涂料的制备工艺,包括以下步骤:

42.s1第一次搅拌:依次将a组分中的脂环族类环氧树脂、双酚a型环氧树脂、颜料、磷酸锌防锈剂加入涂料混料机中搅拌,搅拌速度500rpm,时间30min;

43.s2过筛:对第一次搅拌后的粘稠液体过筛,依次过120目、160目、200目三道筛;

44.s3第二次搅拌:将过筛后的粘稠液体倒入涂料混料机中,接入消泡剂和硅烷偶联剂,以速度500rpm搅拌,时间30min,得a组分;

45.s4混合:将a组分与b组分混合均与后制得无溶剂复合环氧树脂绝缘防腐涂料。

46.上述涂料的应用方法,包括以下步骤:

47.s1喷涂:将预处理件放入承接盘内,通过皮带运输机送入压力或离心喷涂室内,经高压喷涂,涂层厚0.3mm;具体为:

48.螺杆的加工及表面处理,包括:棒材原料入厂,棒材原料锯切下料,坯料冷镦、缩径、滚丝、淬火和回火热处理、脱脂、除锈,最后进行表面喷涂绝缘涂料。

49.内丝套管的加工及表面处理,包括:钢管原料入厂,钢管原料锯切为内丝套管,对内丝套管进行内车丝、淬火和回火热处理、脱脂、除锈,最后进行内外表面喷涂绝缘涂料;

50.卡头制造及表面处理;对铁卡、螺母、弹簧圈和平垫片进行脱脂、除锈,最后进行内外表面喷涂绝缘涂料;

51.s2热固化:经喷涂处理后预处理件经辊道进入热固化辊道炉内固化,固化分两个阶段:第一阶段80℃,固化时间30min,第二阶段120℃,固化时间1hr。

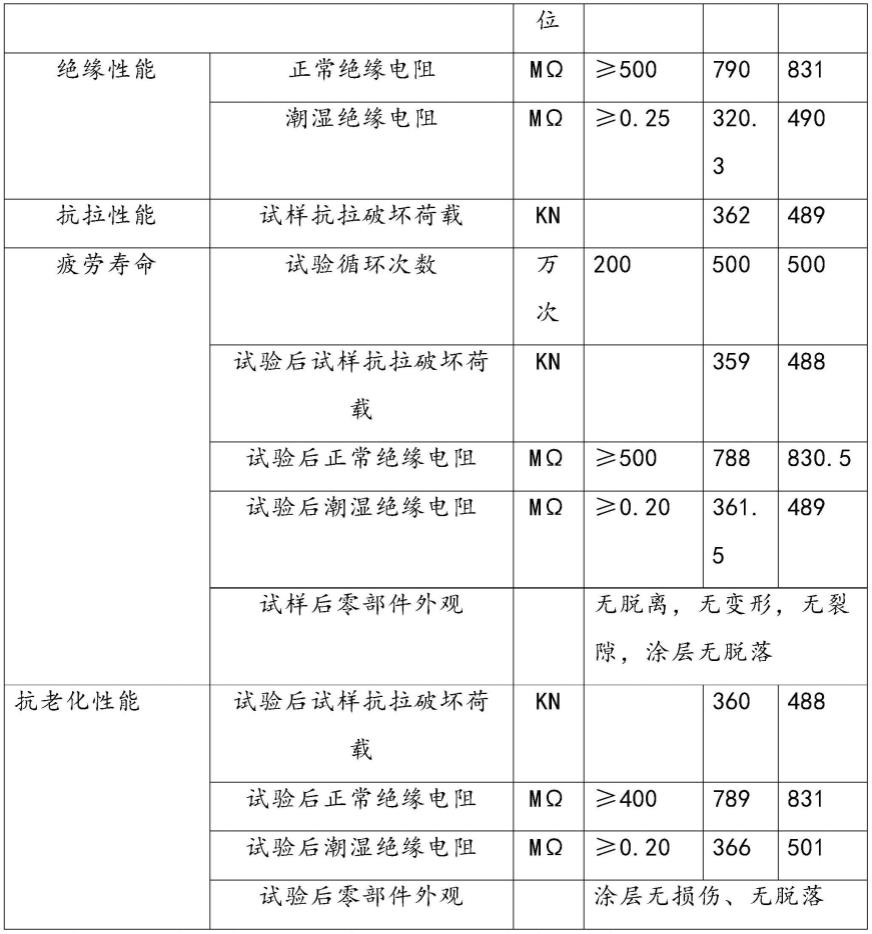

52.实施例一中的无溶剂复合环氧树脂绝缘防腐涂料喷涂在轨距拉杆后,轨距拉杆的性能参见表1,性能检测项目包括:绝缘性能、抗拉性能、疲劳实验和老化实验。

53.实施例二

54.本实施公开的无溶剂复合环氧树脂绝缘防腐涂层由a组分和b组分原料制备而成,a组分原料由以下重量比的原料制成:脂环族类环氧树脂28%、双酚a型环氧树脂63.6%、硅烷偶联剂0.3%、颜料3.5%、磷酸锌防锈剂4.5%和消泡剂0.1%组成,b组分的重量为a组分重量的13.5%,b组分采用胺类固化剂(如芳香胺固化剂)。

55.上述涂料的制备工艺,包括以下步骤:

56.s1第一次搅拌:依次将a组分中的脂环族类环氧树脂、双酚a型环氧树脂、颜料、防锈剂加入涂料混料机中搅拌,搅拌速度600rpm,时间20min;

57.s2过筛:对第一次搅拌后的粘稠液体过筛,依次过120目、160目、200目三道筛;

58.s3第二次搅拌:将过筛后的粘稠液体倒入涂料混料机中,接入消泡剂和硅烷偶联剂,以速度500rpm搅拌,时间20min,得a组分;

59.s4混合:将a组分与b组分混合均与后制得无溶剂复合环氧树脂绝缘防腐涂料。

60.上述涂料的应用方法,包括以下步骤:

61.s1喷涂:将预处理件放入承接盘内,通过皮带运输机送入压力或离心喷涂室内,经高压喷涂,涂层厚0.3mm;具体为:

62.螺杆的加工及表面处理,包括:棒材原料入厂,棒材原料锯切下料,坯料冷镦、缩径、滚丝、淬火和回火热处理、脱脂、除锈,最后进行表面喷涂绝缘涂料。

63.内丝套管的加工及表面处理,包括:钢管原料入厂,钢管原料锯切为内丝套管,对内丝套管进行内车丝、淬火和回火热处理、脱脂、除锈,最后进行内外表面喷涂绝缘涂料;

64.卡头制造及表面处理;对铁卡、螺母、弹簧圈和平垫片进行脱脂、除锈,最后进行内外表面喷涂绝缘涂料;

65.s2热固化:经喷涂处理后预处理件经辊道进入热固化辊道炉内固化,固化分两个阶段:第一阶段80℃,固化时间30min,第二阶段120℃,固化时间1hr。

66.实施例二中的无溶剂复合环氧树脂绝缘防腐涂料喷涂在轨距拉杆后,轨距拉杆的性能参见表1,性能检测项目包括:绝缘性能、抗拉性能、疲劳实验和老化实验。

67.表1.质量检测结果

68.[0069][0070]

根据上述表格参数可知,本发明公开的涂料应用在轨距拉杆上的绝缘性能、抗拉性能、抗疲劳性能和抗老化性能方面具有明显的改进。

[0071]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1