一种双轨双通道轨道组件的制作方法

1.本发明涉及一种轨道组件,属于载荷提升领域,尤其涉及一种双轨双通道轨道组件。

背景技术:

2.露天矿在高度方向分成不同的层,我国露天矿运输方式普遍采用矿车将矿石从底层通过矿场的盘山路爬坡运输到顶层矿厂,空矿车再经过原路绕到矿底层,再开始新的工作循环;这种运输方式灵活,但车辆的购置、运行、维护、保养的费用较大,且碳排放量大,环境污染大;现有技术中有一种斜坡卷扬运输方式,即在斜坡轨道上用提升机构实现提升和下放,提升的对象可以是矿石的运输容器也可以是串车,虽然该方式可以完成对象的提升下放,但是该方式需要提前铺设地基,且对地基的要求较高,然后将轨道结构铺设在地基上才可以运行,导致其制造成本较高。

3.专利申请号为202110114038.1,申请名称为一种深凹露天矿斜坡提升破碎系统,公开了一种矿车提升方式,其中提到钢结构箱型梁上铺轨道,虽然该轨道可以完成矿石的提升和下放工作,但其还具有以下缺陷:该结构单次工作仅能实现一台矿车的提升或者下放,多台矿车需要提升或者下放,则需要排队等待,而且如果单一轨道损坏,则需要停止工作进行维修,导致轨道的运行效率较低。

4.公开该背景技术部分的信息仅仅旨在增加对本技术的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现要素:

5.本发明的目的是克服现有技术中存在的制造成本较高,而且运行效率较低的缺陷与问题,提供一种制造成本较低,而且运行效率较高的一种双轨双通道轨道组件。

6.为实现以上目的,本发明的技术解决方案是:一种双轨双通道轨道组件,所述轨道组件包括左轨体、中轨体、右轨体与若干矿车;所述左轨体、中轨体、右轨体两两相互平行,左轨体、中轨体之间夹成有第一通道,中轨体、右轨体之间夹成有第二通道;所述左轨体包括左上轨体与左下轨体,所述中轨体包括中上轨体与中下轨体,所述右轨体包括右上轨体与右下轨体;所述左上轨体与左下轨体之间,所述中上轨体与中下轨体之间,所述右上轨体与右下轨体之间的结合形式都为两端相贴合,中部呈现为上下拱形正对的梭形结构;所述左上轨体、中上轨体之间,中上轨体、右上轨体之间各自夹成有一个上滑道;所述左下轨体、中下轨体之间,中下轨体、右下轨体之间各自夹成有一个下滑道;所述上滑道、下滑道都与夹在其间的矿车进行滑动配合,且矿车沿第一通道或第二通道进行往复的滑动配合。

7.所述矿车进行往复滑动时的整体重心为竖直向下。

8.所述第一通道内设置有第一提升平台与第二提升平台,所述第二通道内设置有第三提升平台与第四提升平台;所述第一提升平台、第二提升平台、第三提升平台与第四提升平台上均活动连接有矿车;所述第一提升平台的两端分别搭接于左上轨体与中上轨体的顶面,并沿着第一通道的走向进行往复的滑动配合;所述第二提升平台的两端分别搭接于左下轨体与中下轨体的顶面,并沿着第一通道的走向进行往复的滑动配合;所述第三提升平台的两端分别搭接于中上轨体与右上轨体的顶面,并沿着第二通道的走向进行往复的滑动配合;所述第四提升平台的两端分别搭接于中下轨体与右下轨体的顶面,并沿着第二通道的走向进行往复的滑动配合。

9.所述第一提升平台、第二提升平台、第三提升平台与第四提升平台的下方均活动连接有提升框,所述矿车位于提升框内;所述提升框的高度小于梭形结构的最大高度。

10.所述左上轨体、中上轨体与右上轨体的顶面沿其长度方向均设置有若干第一轨道;所述第一提升平台的两端分别搭接于左上轨体、中上轨体顶面的第一轨道上,与第一轨道进行往复的滑动配合;所述第三提升平台的两端分别搭接于中上轨体、右上轨体顶面的第一轨道上,与第一轨道进行往复的滑动配合;所述左下轨体、中下轨体与右下轨体的顶面沿其长度方向均设置有若干第二轨道;所述第二提升平台的两端分别搭接于左下轨体、中下轨体顶面的第二轨道上,与第二轨道进行往复的滑动配合;所述第四提升平台的两端分别搭接于中下轨体、右下轨体顶面的第二轨道上,与第二轨道进行往复的滑动配合。

11.所述中上轨体包括中上顶壁、中上底壁、中上左壁与中上右壁,所述中上顶壁、中上底壁、中上左壁与中上右壁合围形成为中空箱型的上腔体;所述中下轨体包括中下顶壁、中下底壁、中下左壁与中下右壁,所述中下顶壁、中下底壁、中下左壁与中下右壁合围形成为中空箱型的下腔体;所述中下底壁的宽度大于中上顶壁、中上底壁的宽度,所述中下顶壁的宽度大于中下底壁的宽度;所述左上轨体、右上轨体与中上轨体的结构一致,所述左下轨体、右下轨体与中下轨体的结构一致。

12.所述上腔体的内壁上,沿其长度方向均设置有若干第一加强筋;所述下腔体的内壁上,沿其长度方向均设置有若干第二加强筋;所述上腔体的内壁上,朝向上腔体的轴心延伸形成有第一横隔板;所述第一横隔板沿上腔体的长度方向均匀设置有多个;所述下腔体的内壁上,朝向下腔体的轴心延伸形成有第二横隔板;所述第二横隔板沿下腔体的长度方向均匀设置有多个。

13.所述左上轨体与左下轨体之间设置有多个第一箱型斜撑,其两端分别与左上轨体的底面与左下轨体的顶面固定连接;所述中上轨体与中下轨体之间设置有多个第二箱型斜撑,其两端分别与中上轨体的底面与中下轨体的顶面固定连接;

所述右上轨体与右下轨体之间设置有多个第三箱型斜撑,其两端分别与右上轨体的底面与右下轨体的顶面固定连接。

14.所述第二箱型斜撑包括左箱侧面与右箱侧面;所述左箱侧面的顶端穿过中上底壁与中上左壁的底端固定连接,所述右箱侧面的顶端穿过中上底壁与中上右壁的底端固定连接;所述左箱侧面与右箱侧面的底端均穿过中下顶壁延伸至下腔体内与中下底壁固定连接;所述第一箱型斜撑、第三箱型斜撑与第二箱型斜撑的结构一致。

15.所述左轨体、中轨体与右轨体之间通过多个横向连接梁组件连接;所述横向连接梁组件连接包括多个第一连接梁;所述第一连接梁包括第一梯形横梁板及分别固定在其两端的第一左竖梁板、第一右竖梁板;所述第一左竖梁板与左上轨体、左下轨体的外侧面固定连接,所述第一右竖梁板与右上轨体、右下轨体的外侧面固定连接;所述第一梯形横梁板的中部通过第一支架与中上顶壁的顶面固定连接;所述中上轨体的顶面中部设置有第二连接梁;所述第二连接梁包括第二梯形横梁板及分别固定在其两端的第二左竖梁板、第二右竖梁板;所述第二左竖梁板的顶端与第二梯形横梁板的一端底面固定连接,所述第二左竖梁板底端与左上轨体的中部顶面固定连接;所述第二右竖梁板的顶端与第二梯形横梁板的另一端底面固定连接;所述第二右竖梁板的底端与右上轨体的中部顶面固定连接;所述第二梯形横梁板的中部通过第二支架与中上顶壁的顶面固定连接。

16.与现有技术相比,本发明的有益效果为:1、本发明一种双轨双通道轨道组件中,包括左、中、右三个轨体,左、中、右轨体两两相互平行,左、中轨体之间夹成有第一通道,中、右轨体之间夹成有第二通道;左、中、右轨体均为上下两个轨体,上下轨体之间的结合形式都为两端相贴合,中部呈现为上下拱形正对的梭形结构;左上、中上轨体之间,中上、右上轨体之间各自夹成有一个上滑道;左下、中下轨体之间,中下、右下轨体之间各自夹成有一个下滑道;上滑道、下滑道都与夹在其间的矿车进行滑动配合,且矿车沿第一通道或第二通道进行往复的滑动配合;本设计在应用中,第一通道或第二通道内,其中一台矿车沿着上轨体的顶面移动,另一台沿下轨体的顶面移动,可同时进行提升或下放的工作,且轨道为梭形结构,两台矿车在交汇时错开运行,避免撞车,不论上下轨道其中之一发生故障无法运行,剩下的轨道都可以正常运行,双通道冗余设计,即使一个通道不能使用,另一条通道也可以承担工作,且双通道可同时容纳多台矿车的同时运行,提升了运行效率。因此,本发明不仅可以完成矿车的提升和下放工作,而且运行效率较高。

17.2、本发明一种双轨双通道轨道组件中,左、中、右轨体之间通过多个横向连接梁组件连接,且左、中、右轨体均为中空箱型结构,单轨体上下轨体之间均设置有箱型斜撑,轨体的腔体内壁设置有若干加强筋与横隔板;本设计在应用中,上下轨道的箱梁结构,上下轨道结构一起承担提升框重力引起的垂向载荷和弯矩,横向连接梁组件则加强了结构的侧向稳定性,在降低了轨道自身重量、控制轨道尺寸的同时,保证了本轨道的负载稳定性,设计合理,从而降低了轨道组件的制造成本。因此,本发明的制造成本较低。

18.3、本发明一种双轨双通道轨道组件中,上腔体的内壁上,沿其长度方向均设置有若干第一加强筋;下腔体的内壁上,沿其长度方向均设置有若干第二加强筋;上腔体的内壁

上,朝向上腔体的轴心延伸形成有第一横隔板;第一横隔板沿上腔体的长度方向均匀设置有多个;下腔体的内壁上,朝向下腔体的轴心延伸形成有第二横隔板;第二横隔板沿下腔体的长度方向均匀设置有多个;本设计在应用中,通过在腔体内壁上设置若干加强筋与隔板,保证了轨体的结构强度,同时降低了制造成本。因此,本发明不仅可以保证结构强度,同时降低了制造成本。

附图说明

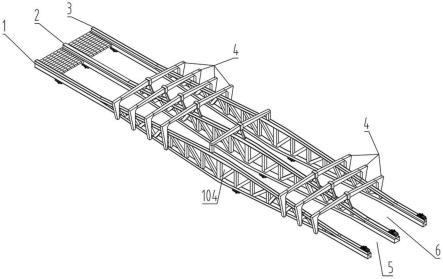

19.图1是本发明的结构示意图。

20.图2是本发明中的上轨体与下轨体的结构示意图。

21.图3是本发明中的中上轨体、中下轨体与箱型斜撑的结构示意图。

22.图4是本发明中的提升平台、提升框与矿车的结构示意图。

23.图5是本发明中的第一连接梁的结构示意图。

24.图6是本发明中的第二连接梁的结构示意图。

25.图中:左轨体1、左上轨体101、左下轨体102、第一箱型斜撑103、梭形结构104、上滑道105、下滑道106、左箱侧面1031、右箱侧面1032、中轨体2、中上轨体201、中上顶壁2011、中上底壁2012、中上左壁2013、中上右壁2014、上腔体2015、第一加强筋2016、第一横隔板2017、中下轨体202、第二箱型斜撑203、中下顶壁2021、中下底壁2022、中下左壁2023、中下右壁2024、下腔体2025、第二加强筋2026、第二横隔板2027、右轨体3、右上轨体301、右下轨体302、第三箱型斜撑303、横向连接梁组件4、第一连接梁41、第一梯形横梁板411、第一左竖梁板412、第一右竖梁板413、第一支架414、第二连接梁42、第二梯形横梁板421、第二左竖梁板422、第二右竖梁板423、第二支架424、第一通道5、第一提升平台51、第二提升平台52、第二通道6、第三提升平台61、第四提升平台62、提升框7、第一轨道8、第二轨道81、矿车9、第一支撑10、第二支撑11、第三支撑12。

具体实施方式

26.以下结合附图说明和具体实施方式对本发明作进一步详细的说明。

27.参见图1—图6,一种双轨双通道轨道组件,所述轨道组件包括左轨体1、中轨体2、右轨体3与若干矿车9;所述左轨体1、中轨体2、右轨体3两两相互平行,左轨体1、中轨体2之间夹成有第一通道5,中轨体2、右轨体3之间夹成有第二通道6;所述左轨体1包括左上轨体101与左下轨体102,所述中轨体2包括中上轨体201与中下轨体202,所述右轨体3包括右上轨体301与右下轨体302;所述左上轨体101与左下轨体102之间,所述中上轨体201与中下轨体202之间,所述右上轨体301与右下轨体302之间的结合形式都为两端相贴合,中部呈现为上下拱形正对的梭形结构104;所述左上轨体101、中上轨体201之间,中上轨体201、右上轨体301之间各自夹成有一个上滑道105;所述左下轨体102、中下轨体202之间,中下轨体202、右下轨体302之间各自夹成有一个下滑道106;所述上滑道105、下滑道106都与夹在其间的矿车9进行滑动配合,且矿车9沿第一

通道5或第二通道6进行往复的滑动配合。

28.所述矿车9进行往复滑动时的整体重心为竖直向下。

29.所述第一通道5内设置有第一提升平台51与第二提升平台52,所述第二通道6内设置有第三提升平台61与第四提升平台62;所述第一提升平台51、第二提升平台52、第三提升平台61与第四提升平台62上均活动连接有矿车9;所述第一提升平台51的两端分别搭接于左上轨体101与中上轨体201的顶面,并沿着第一通道5的走向进行往复的滑动配合;所述第二提升平台51的两端分别搭接于左下轨体102与中下轨体202的顶面,并沿着第一通道5的走向进行往复的滑动配合;所述第三提升平台61的两端分别搭接于中上轨体201与右上轨体301的顶面,并沿着第二通道6的走向进行往复的滑动配合;所述第四提升平台62的两端分别搭接于中下轨体202与右下轨体303的顶面,并沿着第二通道6的走向进行往复的滑动配合。

30.所述第一提升平台51、第二提升平台52、第三提升平台61与第四提升平台62的下方均活动连接有提升框7,所述矿车9位于提升框7内;所述提升框7的高度小于梭形结构104的最大高度。

31.所述左上轨体101、中上轨体201与右上轨体301的顶面沿其长度方向均设置有若干第一轨道8;所述第一提升平台51的两端分别搭接于左上轨体101、中上轨体201顶面的第一轨道8上,与第一轨道8进行往复的滑动配合;所述第三提升平台61的两端分别搭接于中上轨体201、右上轨体301顶面的第一轨道8上,与第一轨道8进行往复的滑动配合;所述左下轨体102、中下轨体202与右下轨体302的顶面沿其长度方向均设置有若干第二轨道81;所述第二提升平台52的两端分别搭接于左下轨体102、中下轨体202顶面的第二轨道81上,与第二轨道81进行往复的滑动配合;所述第四提升平台62的两端分别搭接于中下轨体202、右下轨体302顶面的第二轨道81上,与第二轨道81进行往复的滑动配合。

32.所述中上轨体201包括中上顶壁2011、中上底壁2012、中上左壁2013与中上右壁2014,所述中上顶壁2011、中上底壁2012、中上左壁2013与中上右壁2014合围形成为中空箱型的上腔体2015;所述中下轨体202包括中下顶壁2021、中下底壁2022、中下左壁2023与中下右壁2024,所述中下顶壁2021、中下底壁2022、中下左壁2023与中下右壁2024合围形成为中空箱型的下腔体2025;所述中下底壁2022的宽度大于中上顶壁2011、中上底壁2012的宽度,所述中下顶壁2021的宽度大于中下底壁2022的宽度;所述左上轨体101、右上轨体301与中上轨体201的结构一致,所述左下轨体102、右下轨体302与中下轨体202的结构一致。

33.所述上腔体2015的内壁上,沿其长度方向均设置有若干第一加强筋2016;所述下腔体2025的内壁上,沿其长度方向均设置有若干第二加强筋2026;所述上腔体2015的内壁上,朝向上腔体的轴心延伸形成有第一横隔板2017;所述第一横隔板2017沿上腔体的长度方向均匀设置有多个;所述下腔体2025的内壁上,朝向下腔体的轴心延伸形成有第二横隔板2027;所述

第二横隔板2027沿下腔体的长度方向均匀设置有多个。

34.所述左上轨体101与左下轨体102之间设置有多个第一箱型斜撑103,其两端分别与左上轨体101的底面与左下轨体102的顶面固定连接;所述中上轨体201与中下轨体202之间设置有多个第二箱型斜撑203,其两端分别与中上轨体201的底面与中下轨体202的顶面固定连接;所述右上轨体301与右下轨体302之间设置有多个第三箱型斜撑303,其两端分别与右上轨体301的底面与右下轨体302的顶面固定连接。

35.所述第二箱型斜撑203包括左箱侧面1031与右箱侧面1032;所述左箱侧面1031的顶端穿过中上底壁2012与中上左壁2013的底端固定连接,所述右箱侧面1032的顶端穿过中上底壁2012与中上右壁2014的底端固定连接;所述左箱侧面1031与右箱侧面1032的底端均穿过中下顶壁2011延伸至下腔体2015内与中下底壁2022固定连接;所述第一箱型斜撑103、第三箱型斜撑303与第二箱型斜撑203的结构一致。

36.所述左轨体1、中轨体2与右轨体3之间通过多个横向连接梁组件4连接;所述横向连接梁组件4连接包括多个第一连接梁41;所述第一连接梁41包括第一梯形横梁板411及分别固定在其两端的第一左竖梁板412、第一右竖梁板413;所述第一左竖梁板412与左上轨体101、左下轨体102的外侧面固定连接,所述第一右竖梁板413与右上轨体301、右下轨体302的外侧面固定连接;所述第一梯形横梁板411的中部通过第一支架414与中上顶壁2011的顶面固定连接;所述中上轨体201的顶面中部设置有第二连接梁42;所述第二连接梁42包括第二梯形横梁板421及分别固定在其两端的第二左竖梁板422、第二右竖梁板423;所述第二左竖梁板422的顶端与第二梯形横梁板421的一端底面固定连接,所述第二左竖梁板422底端与左上轨体101的中部顶面固定连接;所述第二右竖梁板423的顶端与第二梯形横梁板421的另一端底面固定连接;所述第二右竖梁板423的底端与右上轨体301的中部顶面固定连接;所述第二梯形横梁板421的中部通过第二支架424与中上顶壁2011的顶面固定连接。

37.本发明的原理说明如下:梭形结构为:左右两端平直相贴合,中部其中一个向上拱起,另一个向下拱起,拱起部分正对设置,形成梭形结构104。

38.本发明一种双轨双通道轨道组件中,一个通道中的两个轨体的两个上层轨体形成上层运行轨道,两个轨体的两个下层轨体形成下层运行轨道,一个通道中共有上下两个运行轨道,供上、下两个提升框的运行;在提升的起点和终点处,上层轨体和下层轨体连接在一起,在距离起点终点一端距离后,上层轨体和下层轨体逐渐分开,产生一定的高度差,形成梭形结构,上、下层轨道组件之间用箱梁支撑相连;在中间时,上层轨体和下层轨体距离最大,高度差略高于提升框的高度,并留有安全距离,保证同一通道中同时在上行和下行的提升框仅在中间高度较大处汇合,相互不干扰;上、下两层运行轨道,一个可用于装满矿石的重载矿车上行,另一个可用于空矿车下行,上行和下行可以同时进行。

39.实施例1:参见图1—图6,一种双轨双通道轨道组件,所述轨道组件包括左轨体1、中轨体2、右轨体3与若干矿车9;所述左轨体1、中轨体2、右轨体3两两相互平行,左轨体1、中轨体2之间夹成有第一通道5,中轨体2、右轨体3之间夹成有第二通道6;所述左轨体1包括左上轨体

101与左下轨体102,所述中轨体2包括中上轨体201与中下轨体202,所述右轨体3包括右上轨体301与右下轨体302;所述左上轨体101与左下轨体102之间,所述中上轨体201与中下轨体202之间,所述右上轨体301与右下轨体302之间的结合形式都为两端相贴合,中部呈现为上下拱形正对的梭形结构104;所述左上轨体101、中上轨体201之间,中上轨体201、右上轨体301之间各自夹成有一个上滑道105;所述左下轨体102、中下轨体202之间,中下轨体202、右下轨体302之间各自夹成有一个下滑道106;所述上滑道105、下滑道106都与夹在其间的矿车9进行滑动配合,且矿车9沿第一通道5或第二通道6进行往复的滑动配合。

40.在应用中,中上轨体201的结构为前后两端部分平直,中部逐渐向上拱起,中下轨体202的结构为前后两端部分平直,中部逐渐向下拱起,中上轨体201与中下轨体202上下相对贴合,形成为两端平直,中部逐渐向上下拱形的梭形结构,三个轨体的结构一致;矿车9运行过程中,沿着上滑道105或下滑道106的轨迹运行,即首先经过一段平直路线然后逐渐向上爬升,随后逐步向下回落或者逐渐向下回落,随后逐步向上爬升,最后再经过一段平直路线;若两台矿车在同一通道内同时运行,其中一台矿车9走上滑道105由高向低运行,则另一台矿车必须走下滑道106由低向高运行,两台矿车在轨体拱起中部完成交汇,同一通道内的同一端不可同时存在两台矿车。

41.实施例2:基本内容同实施例1,不同之处在于:所述矿车9进行往复滑动时的整体重心为竖直向下。

42.在应用中,矿车9在运行时,在重力的作用下,重心始终垂直向下,以此在爬升或下放过程中,避免矿车9发生倾覆。

43.实施例3:基本内容同实施例2,不同之处在于:所述第一通道5内设置有第一提升平台51与第二提升平台52,所述第二通道6内设置有第三提升平台61与第四提升平台62;所述第一提升平台51、第二提升平台52、第三提升平台61与第四提升平台62上均活动连接有矿车9;所述第一提升平台51的两端分别搭接于左上轨体101与中上轨体201的顶面,并沿着第一通道5的走向进行往复的滑动配合;所述第二提升平台51的两端分别搭接于左下轨体102与中下轨体202的顶面,并沿着第一通道5的走向进行往复的滑动配合;所述第三提升平台61的两端分别搭接于中上轨体201与右上轨体301的顶面,并沿着第二通道6的走向进行往复的滑动配合;所述第四提升平台62的两端分别搭接于中下轨体202与右下轨体303的顶面,并沿着第二通道6的走向进行往复的滑动配合;所述第一提升平台51、第二提升平台52、第三提升平台61与第四提升平台62的下方均活动连接有提升框7,所述矿车9位于提升框7内;所述提升框7的高度小于梭形结构104的最大高度。优选的,提升框7与提升平台的连接方式为活动连接,提升框7的重心可在重力作用下保持垂直向下。

44.在应用中,矿车9驶入至提升框7中,提升框7沿着上轨体或下轨体的表面在第一通道5或第二通道6内往复移动,由于提升框7与提升平台并非固定连接,则其在提升或下放过程中,在重力作用下,重心时时调整,保持垂直向下,避免提升框7内的矿车9因爬升或下放时的重心变化发生倾覆。

45.实施例4:

基本内容同实施例3,不同之处在于:所述左上轨体101、中上轨体201与右上轨体301的顶面两侧沿其长度方向均设置有若干第一轨道8;所述第一提升平台51的两端分别搭接于左上轨体101、中上轨体201顶面的第一轨道8上,与第一轨道8进行往复的滑动配合;所述第三提升平台61的两端分别搭接于中上轨体201、右上轨体301顶面的第一轨道8上,与第一轨道8进行往复的滑动配合;所述左下轨体102、中下轨体202与右下轨体302的顶面两侧沿其长度方向均设置有若干第二轨道81;所述第二提升平台52的两端分别搭接于左下轨体102、中下轨体202顶面的第二轨道81上,与第二轨道81进行往复的滑动配合;所述第四提升平台62的两端分别搭接于中下轨体202、右下轨体302顶面的第二轨道81上,与第二轨道81进行往复的滑动配合。

46.优选的,第一轨道8与第二轨道81均为条状凸起,第一提升平台51、第一提升平台52、第三提升平台61与第三提升平台62的两端下放都设置有滑轮,滑轮的表面设置有与条状凸起相匹配的凹槽结构,条状凸起与凹槽结构相互耦合,提升平台沿着条状凸起进行滑动配合。

47.实施例5:基本内容同实施例1,不同之处在于:所述中上轨体201包括中上顶壁2011、中上底壁2012、中上左壁2013与中上右壁2014,所述中上顶壁2011、中上底壁2012、中上左壁2013与中上右壁2014合围形成为中空箱型的上腔体2015;所述中下轨体202包括中下顶壁2021、中下底壁2022、中下左壁2023与中下右壁2024,所述中下顶壁2021、中下底壁2022、中下左壁2023与中下右壁2024合围形成为中空箱型的下腔体2025;所述中下底壁2022的宽度大于中上顶壁2011、中上底壁2012的宽度,所述中下顶壁2021的宽度大于中下底壁2022的宽度;所述左上轨体101、右上轨体301与中上轨体201的结构一致,所述左下轨体102、右下轨体302与中下轨体202的结构一致;所述上腔体2015的内壁上,沿其长度方向均设置有若干第一加强筋2016;所述下腔体2025的内壁上,沿其长度方向均设置有若干第二加强筋2026;所述上腔体2015的内壁上,朝向上腔体的轴心延伸形成有第一横隔板2017;所述第一横隔板2017沿上腔体的长度方向均匀设置有多个;所述下腔体2025的内壁上,朝向下腔体的轴心延伸形成有第二横隔板2027;所述第二横隔板2027沿下腔体的长度方向均匀设置有多个。

48.优选的,中轨体2的宽度宽于左轨体1、右轨体3的宽度,中轨体2的结构强度强于左轨体1与右轨体3。

49.在应用中,由于中轨体2需要负载两个通道内的矿车,因此其结构强度应对适当增加。

50.实施例6:基本内容同实施例1,不同之处在于:所述左下轨体102、中下轨体202与右下轨体302的一端底面均设置有第一支撑10,所述第一支撑10的轴心在同一水平线上;所述左上轨体102、中上轨体202与右上轨体302的另一端顶面均设置有第二支撑11,所述第二支撑11的轴心在同一水平线上;所述左下轨体102、中下轨体202与右下轨体302的中部底面均设置有第三支撑12,所述第三支撑12的轴心在同一水平线上。

51.实施例7:

基本内容同实施例1,不同之处在于:所述左轨体1、中轨体2与右轨体3之间通过多个横向连接梁组件4连接;优选的,横向连接梁组件4均为箱型结构,其内设置有若干加强筋与横隔板,在保证结构强度的情况下,进一步减轻自重。

52.以上所述仅为本发明的较佳实施方式,本发明的保护范围并不以上述实施方式为限,但凡本领域普通技术人员根据本发明所揭示内容所作的等效修饰或变化,皆应纳入权利要求书中记载的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1