跨海大桥优化补强用预应力管道定位安装工艺的制作方法

1.本技术涉及建筑工程领域,尤其涉及一种跨海大桥优化补强用预应力管道定位安装工艺。

背景技术:

2.预应力管道由波纹管和钢管组成,将两类管道埋入预设区域后,通过热塑套管将波纹管和钢管连接,根据相关施工技术规范中的管道位置规定,预应力管道中的预应力钢束的位置与既定位置之间的偏差不得大于标准偏差。

3.但是在管道预埋和管道连接的施工过程中,会因为管道预定位不准,或管道连接过程中,管道产生移动等问题,导致管道的位置偏差过大,甚至超出施工技术规范,进而导致预应力钢束的位置偏差超过标准偏差。

技术实现要素:

4.有鉴于此,本技术提供一种跨海大桥优化补强用预应力管道定位安装工艺,旨在提高预应力管道安装定位的准确性。

5.为实现上述目的,本技术提供一种跨海大桥优化补强用预应力管道定位安装工艺,所述跨海大桥优化补强用预应力管道定位安装工艺包括以下步骤:

6.按照五点定位法将波纹管安装至横梁处;

7.使用定位用钢筋固定所述波纹管;

8.在对所述波纹管与无缝钢管的连接处进行预处理后,使用热塑套管将所述波纹管与所述无缝钢管连接,得到所述横梁处的预应力管道。

9.示例性的,所述按照五点定位法将波纹管安装至横梁处,包括:

10.在横梁的截面处选取目标区域,并在所述目标区域上构建正四边形的四个外侧定位点;

11.每个所述外侧定位点处埋入定位筋,并捆扎成定位筋柱,以限定波纹管安装的区域范围;

12.以所述正四边形的对角线交点为安装定位点;

13.保持所述波纹管的轴心与所述安装定位点重合,将所述波纹管安装至横梁处。

14.示例性的,所述使用定位用钢筋固定所述波纹管,包括:

15.以所述定位筋柱为基,加密所述定位筋,并增添防崩筋及加强筋,以保证波纹管固定牢靠,混凝土浇筑过程中不移位。

16.示例性的,所述加密所述定位筋,并增添防崩筋及加强筋,包括:

17.直线段管道每0.8m设置一道所述定位筋,弯道部分管道每0.4m设置一道所述定位筋;其中,按照设计图纸,预应力束弯弧段设置φ16mm的防崩筋及4层所述加强筋,其中,钢筋间距为10cm,并与曲线凸侧的箍筋钢筋绑扎。

18.示例性的,所述对所述波纹管与无缝钢管的连接处进行预处理,包括:

19.在预应力管道安装前,检查所述波纹管和所述无缝钢管的连接处的质量,以及所述连接处的截面形状;

20.在检查到连接处存在异常时,调整所述连接处至满足施工要求的情况,以完成所述连接处的预处理。

21.示例性的,所述使用热塑套管将所述波纹管与所述无缝钢管连接,包括:

22.根据施工现场的管道分布情况,检查所述波纹管与所述无缝钢管是否满足直连条件;

23.在所述波纹管与所述无缝钢管满足直连条件时,使用热塑套管将所述波纹管与所述无缝钢管直接连接;

24.在所述波纹管与所述无缝钢管需通过纵梁连接时,在纵梁上插入接口管;

25.通过所述接口管起到承接效果,使用所述热塑套管,将所述波纹管、所述无缝钢管和所述纵梁连接。

26.示例性的,所述使用热塑套管将所述波纹管与所述无缝钢管直接连接,包括:

27.使用30cm长的热塑套管将所述波纹管与所述无缝钢管连接;其中,所述波纹管的规格为φ133mm

×

6mm,其中,所述波纹管的规格为φ120mm。

28.示例性的,所述在纵梁上插入接口管,包括:

29.在纵梁上插入φ114mm

×

4mm接口管,并用结构胶将所述接口管进行固定;其中,所述接口处插入砼面15cm。

30.示例性的,所述得到所述横梁处的预应力管道之后,包括:

31.将φ127mm

×

4mm的接口管用结构胶固定插入砼面15cm;

32.桥塔的塔柱的一端与φ146mm

×

8mm无缝钢管连接,接口用所述结构胶密封;

33.所述塔柱的另一端直接连接锚垫板,并对所述塔柱的另一端进行封锚施工,得到纵梁处的预应力管道。

34.示例性的,所述得到纵梁处的预应力管道,包括:

35.检查所述纵梁处的预应力管道的外露部分;

36.按2m间距在所述外露部分上设置不锈钢管托,并将所述不锈钢管托与损失纵梁顶底牢固连接。

37.与现有技术中,对预应力管道的定位安装过程中,施工产生的相应的力会影响管道的位置,从而导致管道因连接施工而产生位置偏移,进而导致预应力钢束同样出现位置偏移,且超过标准偏差的情况相比,在本实施例中,按照五点定位法将波纹管安装至横梁处,使用定位用钢筋固定波纹管,保证波纹管在连接施工过程中,不会因受到外力影响而产生过大的位置偏差,在对波纹管与无缝钢管的连接处进行预处理后,使用热塑套管将波纹管与无缝钢管连接,得到所述横梁处的预应力管道。即通过对波纹管的定位方法加强、固定方法加强,从而保证波纹管在连接施工过程中产生位置偏移减小,同时在波纹管与无缝钢管连接时,对两个管道均进行预处理,保证了连接时的位置精度,进一步地保证预应力管道的定位安装精度,从而通过本实施例中的施工方案,达到提高预应力管道安装定位的精度的效果。

附图说明

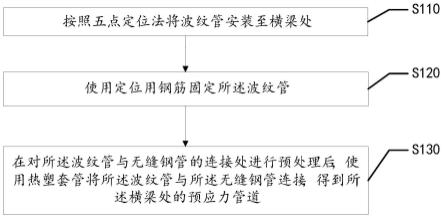

38.图1是本技术跨海大桥优化补强用预应力管道定位安装工艺第一实施例的流程示意图;

39.图2是波纹管与无缝钢管通过热塑套管直接连接的施工示意图;

40.图3是波纹管、纵梁和无缝钢管连接的施工示意图。

41.本技术目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

42.应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

43.本技术提供一种跨海大桥优化补强用预应力管道定位安装工艺,参照图1,图1为本技术跨海大桥优化补强用预应力管道定位安装工艺第一实施例的流程示意图。

44.本技术实施例提供了跨海大桥优化补强用预应力管道定位安装工艺的实施例,需要说明的是,虽然在流程图中示出了逻辑顺序,但是在某些情况下,可以以不同于此处的顺序执行所示出或描述的步骤。为了便于描述,以下省略执行主体描述跨海大桥优化补强用预应力管道定位安装工艺的各个步骤,跨海大桥优化补强用预应力管道定位安装工艺包括:

45.步骤s110:按照五点定位法将波纹管安装至横梁处;

46.对跨海大桥进行优化补强时,采用埋设预应力管道,在管道中穿入预应力钢束等施工方法。

47.而在预应力管道安装时,需考虑其在横梁中的位置,按照《公路桥涵施工技术规范》中的规定,预应力钢束的位置偏差不得大于《公路桥涵施工技术规范》中的标准偏差,因此,预应力管道的定位要求高,当预应力管道的位置得到保证后,从而使得预应力钢束的位置偏差不会超过标准偏差。

48.预应力管道中包括波纹管、无缝钢管、作为中间连接件的各类尺寸连接管等。

49.其中,预应力管道的定位安装主要以波纹管的定位安装,以及波纹管与无缝钢管之间的连接定位为主要施工内容。

50.在按照波纹管时,以五点定位法的定位方式,将波纹管安装至横梁处。

51.示例性的,所述按照五点定位法将波纹管安装至横梁处,包括:

52.步骤a:在横梁的截面处选取目标区域,并在所述目标区域上构建正四边形的四个外侧定位点;

53.步骤b:每个所述外侧定位点处埋入定位筋,并捆扎成定位筋柱,以限定波纹管安装的区域范围;

54.五点定位法,即在目标区域中选取五个定位点,根据五个定位点之间的位置联系,从而确定出安装点。

55.在使用五点定位法时,先从横梁的界面处选取目标区域,该目标区域为符合施工技术规范中的最大范围的区域,即在该目标区域内,波纹管定位安装不会产生超出偏差标准的情况。

56.随后,在目标区域中布置正四边形的外侧定位点,外侧定位点框定出波纹管覆盖的范围。

57.在确定出外侧定位点后,在该四个外侧定位处埋入定位筋,以及捆扎成定位筋柱,从而限定出波纹管在安装时的上下左右间的位置范围。

58.步骤c:以所述正四边形的对角线交点为安装定位点;

59.步骤d:保持所述波纹管的轴心与所述安装定位点重合,将所述波纹管安装至横梁处。

60.以正四边形的对角线交点为安装定位点,首先考虑正四边形的形状特殊性,正四边形的对角线交点到正四边形的各边距离相同。

61.因此,在安装波纹管时,将波纹管的轴心和安装定位点重合,即可保证波纹管的管壁到每个定位筋柱之间的距离相同。

62.以五点定位法安装波纹管的方式,保证波纹管位置的确定性,不会在安装时产生过大偏差。

63.步骤s120:使用定位用钢筋固定所述波纹管;

64.使用定位用钢筋固定波纹管为常用手段,但根据使用的钢筋的类型,产生不同的效果。

65.示例性的,所述使用定位用钢筋固定所述波纹管,包括:

66.步骤e:以所述定位筋柱为基,加密所述定位筋,并增添防崩筋及加强筋,以保证波纹管固定牢靠,混凝土浇筑过程中不移位。

67.在对波纹管的位置进行固定时,首先根据定位筋柱的现有情况,以其定位筋柱为基,先使用定位筋,对其进行加密,即在原本五点定位法的定位筋柱的基础上,增设额外的定位筋,使定位筋柱的结构更加稳定。

68.此外,还增添防崩筋和加强筋,其中,防崩筋用于在管道不同位置处起固定作用,防止管道整体长度中的任一位置产生移动,其中,加强筋为高强度钢筋,使用加强筋保证加固强度,进一步保证波纹管不会再混凝土浇筑过程中产生移位等问题。

69.即通过加密定位筋、添加防崩筋和加强筋保证固定波纹管的稳定性。

70.示例性的,所述加密所述定位筋,并增添防崩筋及加强筋,包括:

71.步骤e1:直线段管道每0.8m设置一道所述定位筋,弯道部分管道每0.4m设置一道所述定位筋;其中,按照设计图纸,预应力束弯弧段设置φ16mm的防崩筋及4层所述加强筋,其中,钢筋间距为10cm,并与曲线凸侧的箍筋钢筋绑扎。

72.预应力管道中,波纹管通常为直线段的管道,而无缝钢管通常作为弯道部分,保证弯道处的强度和稳定性。

73.但考虑管道处受力情况时,直线管道与弯道部分承受同样大小的力时,会产生不同效果。

74.直线管道部分会因管道受力而产生向受到力同向的偏移错位情况,而弯道部分会因其形状的原因,产生滑移、或产生弯道部分中的一小段管道转向的情况。

75.因此,定位筋在直线段管道处和弯道部分处采用不同设置间距进行铺设。

76.预应力束弯弧段即针对弯道部分管道的而产生的预应力束情况,设定防崩筋和加强筋,保证管道部分不会因预应力束导致弯道部分管道产生错位、偏移等情况。

77.步骤s130:在对所述波纹管与无缝钢管的连接处进行预处理后,使用热塑套管将所述波纹管与所述无缝钢管连接,得到所述横梁处的预应力管道。

78.在将波纹管和无缝钢管连接时,会根据波纹管与无缝钢管的连接处的情况,对连接处进行相应的预处理,例如,对连接处的毛刺进行去除,或对连接处的形状进行调整(割除、修形等)。

79.在连接处的情况满足连接安装的条件时,使用热塑套管将波纹管和无缝钢管进行连接,热塑套管的一端将波纹管包裹,热塑套管的另一端将无缝钢管进行包裹,从而达到连接效果,进而得到横梁处的预应力管道。

80.示例性的,所述对所述波纹管与无缝钢管的连接处进行预处理,包括:

81.步骤f:在预应力管道安装前,检查所述波纹管和所述无缝钢管的连接处的质量,以及所述连接处的截面形状;

82.在预应力管道安装前,即在预应力管道中的波纹管与无缝钢管连接前,检查波纹管与无缝钢管之间的连接处的质量,和截面形状。

83.检查管道质量包括管道连接处的管道平整度,检查管道口处是否存在毛刺、管道口缺料、管道口余料等情况,导致热塑套管的包裹效果差。

84.检查管道截面形状主要检测管道口处的圆整度,若管道口位置因受挤压呈椭圆形,从而导致使用热塑套管时,热塑套管的包裹效果差。

85.步骤g:在检查到连接处存在异常时,调整所述连接处至满足施工要求的情况,以完成所述连接处的预处理;

86.在管道口的连接处存在异常时,即检查到管道连接处的质量和截面形状存在异常时,将连接处调整,切除管道口多余料、去除管道口毛刺等方式,将连接处调整至满足施工要求的情况,其中,施工要求即将波纹管与无缝钢管连接的施工要求。

87.当管道口的连接处存在异常时,会导致灌入混凝土固定管道时,使得混凝土进入到管道内容,从而影响预应力管道的正常使用。

88.上述过程即为对波纹管和无缝钢管的预处理过程。

89.步骤h:根据施工现场的管道分布情况,检查所述波纹管与所述无缝钢管是否满足直连条件;

90.施工现场中存在横梁与纵梁,其中,预应力管道分别会埋入横梁和纵梁中,因此,需要根据不同类型的预应力管道预埋情况,确定连接关系和连接施工的施工条件。

91.直连条件为当前预应力管道安装满足直接将波纹管与无缝钢管连接,该连接方式为横梁处的管道施工。

92.而当预应力管道连接需要通过纵梁连接,即在此时需要在纵梁处增加相应的作为中间连接的管道,继而使得波纹管与无缝钢管与纵梁连接并相通。

93.步骤i:在所述波纹管与所述无缝钢管满足直连条件时,使用热塑套管将所述波纹管与所述无缝钢管直接连接;

94.示例性的,所述使用热塑套管将所述波纹管与所述无缝钢管直接连接,包括:

95.步骤i1:使用30cm长的热塑套管将所述波纹管与所述无缝钢管连接;其中,所述波纹管的规格为φ133mm

×

6mm,其中,所述波纹管的规格为φ120mm。

96.参照图2,图2为波纹管与无缝钢管通过热塑套管直接连接施工的示意图,在满足管道直连条件时,直接使用热塑套管将波纹管和无缝钢管进行包裹。其中,热塑套管、波纹管、无缝钢管的尺寸规格如上。

97.在使用热塑套管时,将热塑套管包裹两端管道的连接处,使得热塑套管的长度方向的中间位置与两个管道之间连接处的缝隙重合,以保证连接后的管道的整体顺畅性。

98.步骤j:在所述波纹管与所述无缝钢管需通过纵梁连接时,在纵梁上插入接口管;

99.参照图3,图3为波纹管、纵梁和无缝钢管连接的施工示意图。

100.在波纹管与无缝钢管无法直接连接时,需通过纵梁作为中间承转,在纵梁中开设孔洞。

101.并在纵梁上插入接口管,接口管同样为无缝钢管,在接口管插入纵梁上后,将接口管作为纵梁与波纹管/无缝钢管的连接管。

102.示例性的,所述在纵梁上插入接口管,包括:

103.步骤j1:在纵梁上插入φ114mm

×

4mm接口管,并用结构胶将所述接口管进行固定;其中,所述接口处插入砼面15cm。

104.在接口管插入纵梁上时,需使用固定材料将接口管与纵梁进行固定,保证接口管在纵梁上不会因受到外力而产生偏移,同时接口管插入纵梁中的尺寸同样规定,具体尺寸为步骤中所限定。

105.步骤k:通过所述接口管起到承接效果,使用所述热塑套管,将所述波纹管、所述无缝钢管和所述纵梁连接。

106.在纵梁的两端分别插入一个接口管,通过纵梁上两端的接口管分别与波纹管/无缝钢管进行连接,即将纵梁和接口管作为一个完整的管道,并将该完整的管道作为波纹管和无缝钢管之间的连接管道,通过热塑套管,将三者连接起来。

107.示例性的,所述得到所述横梁处的预应力管道之后,包括:

108.步骤l:将φ127mm

×

4mm的接口管用结构胶固定插入砼面15cm;

109.在对跨海大桥进行补强优化时,除了横梁处的预应力管道铺设,还包括对纵梁的预应力管道铺设,其中,在对纵梁的预应力管道铺设包括纵梁与无缝钢管之间的连接、纵梁与桥塔的塔柱之间的连接。

110.当桥塔与纵梁之间连接时,桥塔作为一端,在纵梁中钻孔,并在塔柱中钻孔,使得预应力钢束穿入纵梁,通过纵梁的孔道与塔柱的孔道,从塔柱中穿出,并在穿出塔柱后,对预应力钢束进行封锚等固定施工。

111.在纵梁与塔柱连接时,同样采用接口管,将接口管插入砼面,以用于连接用。

112.步骤m:桥塔的塔柱的一端与φ146mm

×

8mm无缝钢管连接,接口用所述结构胶密封;

113.将桥塔的塔柱与φ146mm

×

8mm无缝钢管连接,该接口处同样使用结构胶密封。

114.步骤n:所述塔柱的另一端直接连接锚垫板,并对所述塔柱的另一端进行封锚施工,得到纵梁处的预应力管道。

115.而在桥塔的另一端,作为预应力钢束穿出的位置,需要对预应力钢束进行固定、封锚等工作。

116.锚具包括锚垫板、压浆管、螺旋筋部分,螺旋筋采用hpb300螺旋筋加工制作,避免了预应力张拉端槽开口过大切断塔柱的竖向受力主筋。

117.在语音力钢束的预应力张拉验收合格后,按设计要求切割多余钢绞线,封堵锚头,预应力压浆完成后塔身稍作修饰即可,保证了塔身的外观质量即可。

118.示例性的,所述得到纵梁处的预应力管道,包括:

119.步骤n1:检查所述纵梁处的预应力管道的外露部分;

120.步骤n2:按2m间距在所述外露部分上设置不锈钢管托,并将所述不锈钢管托与损失纵梁顶底牢固连接。

121.在施工过程中,部分预应力管道存在外露部分,外露部分受到外力影响的情况相比埋入混凝土固定中的管道受到影响更大。

122.因此,需在管道定位、安装、连接施工后,检查预应力管道的外露部分。

123.避免预应力管道外露部分受外力影响造成损失,因此,在预应力管道的外露部分上设置不锈钢管托,并将不锈钢管托与纵梁的顶部和底部牢固连接,保证不锈钢管托对预应力管道的露出部分进行附加外力支撑。

124.同时,设置不锈钢管托需保持一定间距,从而起到对整段预应力管道外露部分起到分担应力变化的作用。

125.与现有技术中,对预应力管道的定位安装过程中,施工产生的相应的力会影响管道的位置,从而导致管道因连接施工而产生位置偏移,进而导致预应力钢束同样出现位置偏移,且超过标准偏差的情况相比,在本实施例中,按照五点定位法将波纹管安装至横梁处,使用定位用钢筋固定波纹管,保证波纹管在连接施工过程中,不会因受到外力影响而产生过大的位置偏差,在对波纹管与无缝钢管的连接处进行预处理后,使用热塑套管将波纹管与无缝钢管连接,得到所述横梁处的预应力管道。即通过对波纹管的定位方法加强、固定方法加强,从而保证波纹管在连接施工过程中产生位置偏移减小,同时在波纹管与无缝钢管连接时,对两个管道均进行预处理,保证了连接时的位置精度,进一步地保证预应力管道的定位安装精度,从而通过本实施例中的施工方案,达到提高预应力管道安装定位的精度的效果。

126.需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者系统不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者系统所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括该要素的过程、方法、物品或者系统中还存在另外的相同要素。

127.上述本技术实施例序号仅仅为了描述,不代表实施例的优劣。

128.通过以上的实施方式的描述,本领域的技术人员可以清楚地了解到上述实施例方法可借助软件加必需的通用硬件平台的方式来实现,当然也可以通过硬件,但很多情况下前者是更佳的实施方式。基于这样的理解,本技术的技术方案本质上或者说对现有技术做出贡献的部分可以以软件产品的形式体现出来,该计算机软件产品存储在如上所述的一个存储介质(如rom/ram、磁碟、光盘)中,包括若干指令用以使得一台终端设备(可以是手机,计算机,服务器,或者网络设备等)执行本技术各个实施例所述的方法。

129.以上仅为本技术的优选实施例,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本技术的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1