1.本发明涉及建筑施工技术领域,特别涉及一种滑移式侧模组件及施工方法。

背景技术:2.在浇筑箱梁的过程中需要用到侧模,相对的两个侧模之间形成浇筑空间,将混凝土浇筑至浇筑空间内即可形成箱梁。现有技术中,一般是通过吊装机械将侧模吊装至对应的施工位置。

3.然而,通过吊装机械进行吊装,不仅操作麻烦,费时费力,而且当施工现场存在高压线时,吊装机械吊装侧模还容易造成高压线触碰到吊装机械或者侧模,进而造成安全事故,实用性较差。

技术实现要素:4.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种滑移式侧模组件,需要将侧模移动至对应的施工位置时,不仅操作简单,省时省力,而且安全性更高,实用性更好。

5.本发明还提出一种基于上述滑移式侧模组件的施工方法。

6.根据本发明第一方面实施例的滑移式侧模组件,包括:

7.两组滑移轨道,并排设置;

8.两个支撑架,分别滑动安装于两组所述滑移轨道上,两个所述支撑架相靠近的一侧设置有侧模;

9.连接件,安装于两个所述支撑架之间。

10.根据本发明实施例的滑移式侧模组件,至少具有如下有益效果:

11.本发明中,需要对箱梁进行浇筑施工时,首先铺设两组滑移轨道,并使两组滑移轨道并排设置,然后将两个支撑架分别滑动安装于两组滑移轨道上,并使两个支撑架上的侧模位于两个支撑架相靠近的一侧,之后在支撑架之间安装连接件,以防止在浇筑混凝土的过程中两个侧模相互远离而影响浇筑,最后在两个侧模之间浇筑混凝土以形成箱梁单元,当第一个箱梁单元浇筑完成后,推动两个支撑架移动至下一施工位置并浇筑下一个箱梁单元,直至浇筑完所有的箱梁单元,所有箱梁单元对接即可形成箱梁。本发明的滑移式侧模组件,需要将侧模移动至对应的施工位置时,推动支撑架即可,不仅操作简单,省时省力,而且安全性更高,实用性更好。

12.根据本发明的一些实施例,所述支撑架包括多个支撑单元,多个所述支撑单元滑动安装于所述滑移轨道上并沿所述滑移轨道的长度方向排布,所述侧模包括多个模板单元,所述模板单元与所述支撑单元一一对应并安装于对应的所述支撑单元上。

13.根据本发明的一些实施例,所述支撑架的底端设有行走机构并通过所述行走机构滑动安装于所述滑移轨道。

14.根据本发明的一些实施例,所述行走机构包括滑动安装于所述滑移轨道上的脚轮

以及设于所述脚轮上的升降部,所述支撑架安装于所述升降部。

15.根据本发明的一些实施例,所述升降部包括竖直设于所述脚轮的调节螺杆,所述调节螺杆螺纹连接有调节螺母,所述调节螺母的外侧壁设置有支撑部,所述支撑架承载于所述支撑部上。

16.根据本发明的一些实施例,所述滑移轨道设有限位机构,所述限位机构用于限制所述行走机构移动。

17.根据本发明的一些实施例,所述限位机构包括卡设于所述滑移轨道的u形卡扣,所述u形卡扣位于所述行走机构的移动路径上,所述u形卡扣螺纹连接有锁紧螺栓,所述锁紧螺栓抵接所述滑移轨道。

18.根据本发明的一些实施例,所述连接件设置为拉杆,所述支撑架设有通孔,所述拉杆穿设所述通孔,所述拉杆两端的外侧壁设有外螺纹并通过所述外螺纹连接有锁紧螺母,两个所述锁紧螺母抵接两个所述支撑架相背离的一侧。

19.根据本发明的一些实施例,每组所述滑移轨道均包括并排设置的至少两个所述滑移轨道。

20.根据本发明第二方面实施例的施工方法,用于对箱梁进行施工,所述施工方法包括以下步骤:

21.s100.铺设两组滑移轨道,并使两组所述滑移轨道并排设置;

22.s200.将两个支撑架分别滑动安装于两组所述滑移轨道上,并使两个所述支撑架上的侧模位于两个所述支撑架相靠近的一侧;

23.s300.在两个所述支撑架之间安装连接件;

24.s400.在两个所述侧模之间浇筑混凝土以形成箱梁单元;

25.s500.当第一个所述箱梁单元浇筑完成后,推动两个所述支撑架移动至下一施工位置并浇筑下一个箱梁单元,直至浇筑完所有的箱梁单元,所有箱梁单元对接形成箱梁。

26.根据本发明实施例的施工方法,至少具有如下有益效果:

27.本发明的用于对箱梁进行浇筑的施工方法,不仅操作简单,省时省力,而且安全性更高,实用性更好,适于推广使用。

28.本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。

附图说明

29.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

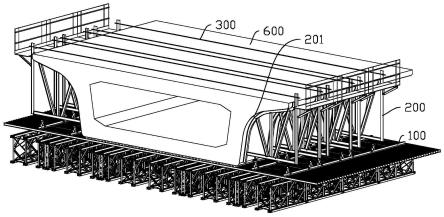

30.图1为根据本发明实施例的整体结构示意图;

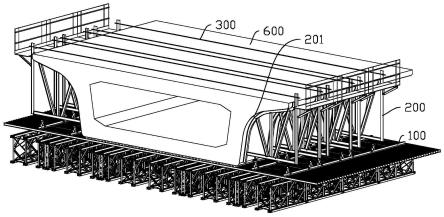

31.图2为本发明的部分结构示意图;

32.图3为一组滑移轨道的结构示意图;

33.图4为限位机构的结构示意图;

34.图5为行走机构的结构示意图;

35.图6为图2于a处的放大图。

36.附图标号:

37.滑移轨道100;

38.支撑架200;侧模201;支撑单元202;模板单元203;

39.连接件300;锁紧螺母301;

40.行走机构400;脚轮401;升降部402;调节螺杆403;调节螺母404;支撑部405;

41.限位机构500;u形卡扣501;锁紧螺栓502;

42.箱梁单元600。

具体实施方式

43.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

44.在本发明的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、内、外、顶、底等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

45.在本发明的描述中,多个指的是两个以上。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

46.本发明的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

47.下面参考图1至图6描述根据本发明实施例的滑移式侧模组件及施工方法。

48.如图1至图6所示,根据本发明第一方面实施例的滑移式侧模组件,其包括:

49.两组滑移轨道100,并排设置;

50.两个支撑架200,分别滑动安装于两组滑移轨道100上,两个支撑架200相靠近的一侧设置有侧模201;

51.连接件300,安装于两个支撑架200之间。

52.本发明中,需要对箱梁进行施工时,首先铺设两组滑移轨道100,并使两组滑移轨道100并排设置,然后将两个支撑架200分别滑动安装于两组滑移轨道100上,并使两个支撑架200上的侧模201位于两个支撑架200相靠近的一侧,之后在支撑架200之间安装连接件300,以防止在浇筑混凝土的过程中两个侧模201相互远离而影响浇筑,最后在两个侧模201之间浇筑混凝土以形成箱梁单元600,当第一个箱梁单元600浇筑完成后,推动两个支撑架200移动至下一施工位置并浇筑下一个箱梁单元600,直至浇筑完所有的箱梁单元600,所有箱梁单元600对接即可形成箱梁。本发明的滑移式侧模组件,需要将侧模201移动至对应的施工位置时,推动支撑架200即可,不仅操作简单,省时省力,而且安全性更高,实用性更好。

53.需要说明的是,两组滑移轨道100可以沿第一水平方向并排设置,滑移轨道100沿垂直第一水平方向的第二水平方向延伸,每组滑移轨道100可以有一个或者多个滑移轨道100,当每组滑移轨道100包括多个滑移轨道100时,同一组的多个滑移轨道100可以沿第一水平方向并排设置。支撑架200安装于滑移轨道100上后,能够沿滑移轨道100的长度方向滑

动调节,进而当浇筑完其中一个箱梁单元600后,推动支撑架200,两个侧模201即可跟随移动至另一个施工位置,从而浇筑出另一个箱梁单元600。连接件300能够防止两个侧模201朝相互远离的方向移动,进而在浇筑箱梁单元600时,使得侧模201能够紧贴箱梁单元600的侧壁,成型效果更好。

54.在本发明的一些实施例中,如图1和图2所示,支撑架200包括多个支撑单元202,多个支撑单元202滑动安装于滑移轨道100上并沿滑移轨道100的长度方向排布,侧模201包括多个模板单元203,模板单元203与支撑单元202一一对应并安装于对应的支撑单元202上。也就是一个模板单元203与一个支撑单元202构成一个能够移动的单元结构,进而需要滑动支撑架200和侧模201时,只需要依次滑动模板单元203与支撑单元202构成的单元结构即可,滑动更加方便,而且不同数量的模板单元203能够构成不同宽度的侧模201,进而适用于不同宽度的箱梁单元600,实用性好。需要说明的是,支撑架200和侧模201也可以是整体结构。

55.在本发明的一些实施例中,如图2和图5所示,支撑架200的底端设有行走机构400并通过行走机构400滑动安装于滑移轨道100。设置行走机构400,进而推动支撑架200所需作用力更小,推动更加方便。需要说明的是,也可以是支撑架200的底端直接滑动连接滑移轨道100,而不设置行走机构400。

56.在本发明的一些实施例中,如图5所示,行走机构400包括滑动安装于滑移轨道100上的脚轮401以及设于脚轮401上的升降部402,支撑架200安装于升降部402。设置脚轮401,脚轮401与滑移轨道100之间为滚动摩擦,摩擦力小,进而推动支撑架200所需作用力更小,推动更加方便。设置升降部402,进而能够根据实际需求调节侧模201的高度,例如,浇筑箱梁单元600时,可以调高侧模201的高度,浇筑完成后,可以调低侧模201的高度,使侧模201与箱梁单元600的侧壁分离。需要说明的是,行走机构400也可以是其它的结构,例如,可以是滑动安装于滑移轨道100上的滑块,支撑架200安装于滑块上。

57.在本发明的一些实施例中,如图5所示,升降部402包括竖直设于脚轮401的调节螺杆403,调节螺杆403螺纹连接有调节螺母404,调节螺母404的外侧壁设置有支撑部405,支撑架200承载于支撑部405上。通过转动调节螺母404,即可使调节螺母404上下移动,而支撑架200是承载于调节螺母404的支撑部405上,进而能够使支撑架200上下移动,结构简单,操作方便。此外,设置支撑部405,不仅便于支撑架200进行支撑,而且支撑架200是直接承载于支撑部405上,拆装支撑架200更加方便,此外,转动支撑部405即可转动调节螺母404,转动调节螺母404也更加方便。需要说明的是,升降部402也可以是其它的结构,例如,可以是顶升油缸。

58.在本发明的一些实施例中,如图3和图4所示,滑移轨道100设有限位机构500,限位机构500用于限制行走机构400移动。当支撑架200通过行走机构400移动至所需位置时,操作限位机构500,限位机构500限制行走机构400继续移动,进而能够使侧模201保持在所需的位置,避免侧模201随意移动而影响箱梁单元600的成型效果。

59.在本发明的一些实施例中,如图4所示,限位机构500包括卡设于滑移轨道100的u形卡扣501,u形卡扣501位于行走机构400的移动路径上,u形卡扣501螺纹连接有锁紧螺栓502,锁紧螺栓502抵接滑移轨道100。具体的,u形卡扣501可以开口朝下,u形卡扣501的两内侧壁贴合滑移轨道100的两外侧壁,锁紧螺栓502设于u形卡扣501的侧壁,锁紧螺栓502的端

部抵接滑移轨道100的外侧壁,通过锁紧螺栓502与滑移轨道100之间的摩擦力即可防止u形卡扣501移动,u形卡扣501从而能够防止行走机构400移动。需要说明的是,限位机构500也可以是其它的结构,例如,可以直接是限位插销,限位插销插设于滑移轨道100上,限位插销位于行走机构400的移动路径上即可。

60.在本发明的一些实施例中,如图6所示,连接件300设置为拉杆,支撑架200设有通孔,拉杆穿设通孔,拉杆两端的外侧壁设有外螺纹并通过外螺纹连接有锁紧螺母301,两个锁紧螺母301抵接两个支撑架200相背离的一侧。锁紧螺母301螺纹连接拉杆,并且锁紧螺母301抵接两个支撑架200相背离的一侧,进而能够防止两个支撑架200相互远离,从而能够防止两个侧模201相互远离。此外,通过转动锁紧螺母301,即可调节两个侧模201贴合箱梁单元600侧壁的紧密程度,例如,当箱梁单元600浇筑完成后,可以拧松锁紧螺母301,使拉杆松动,进而能够使侧模201与箱梁单元600之间分离,从而方便移动支撑架200,而且,拆装拉杆也较为方便。

61.需要说明的是,连接件300也可以是其它的结构,例如,可以是拉绳,拉绳的两端连接两个支撑架200。

62.在本发明的一些实施例中,如图3所示,每组滑移轨道100均包括并排设置的至少两个滑移轨道100。每组滑移轨道100包括至少两个滑移轨道100,进而使得支撑架200的支撑稳固,滑动更加平稳。

63.根据本发明第二方面实施例的施工方法,用于对箱梁进行浇筑施工,施工方法包括以下步骤:

64.s100.铺设两组滑移轨道100,并使两组滑移轨道100并排设置;

65.s200.将两个支撑架200分别滑动安装于两组滑移轨道100上,并使两个支撑架200上的侧模201位于两个支撑架200相靠近的一侧;

66.s300.在两个支撑架200之间安装连接件300;

67.s400.在两个侧模201之间浇筑混凝土以形成箱梁单元600;

68.s500.当第一个箱梁单元600浇筑完成后,推动两个支撑架200移动至下一施工位置并浇筑下一个箱梁单元600,直至浇筑完所有的箱梁单元600,所有箱梁单元600对接形成箱梁。

69.根据本发明实施例的滑移式侧模组件的施工方法,不仅操作简单,省时省力,而且安全性更高,实用性更好,适于推广使用。

70.需要说明的是,本发明第二方面实施例的施工方法还可以包括其它步骤,例如,在铺设滑移轨道100之前,可以对各个部件进行检查,同时将各个部件运输至施工现场,在铺设滑移轨道100之前,可以铺设底架,底架可以是贝雷架或者钢管架,铺设完底架后,可以对底架的强度、刚度和稳定性进行检查,并检查底架预压是否合格。此外,在浇筑箱梁单元600之前,可以在两个侧模201之间设置底模和内模,此外,在浇筑箱梁单元600之前,可以调节支撑架200的高度,以使侧模201的高度位置准确。

71.上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。