一种超低架桥机的中支腿结构的制作方法

:

1.本实用新型涉及道路建筑设备技术领域,更具体的说涉及一种超低架桥机的中支腿结构。

背景技术:

2.随着我国经济建设的需要,中国路桥公路的迅速发展,桥梁施工也越来越多,架桥机作为施工中的大型特种设备,已经成为高速公路桥梁施工中不可或缺的关键性设备,然而,新桥梁在架设过程中,会遇到不同的工况,当架桥机通过涵洞或在已架设桥梁下作业时,因高度的限制使现有架桥机无法完成正常架梁,现有的架桥机的总高度一般在8米左右,因此无法完成低于8米的架梁施工,因此中国专利公告号为cn110886239a的一种超低架桥机,其通过降低起重小车和中支腿行走横梁高度,左中支腿反滚轮组和右中支腿反滚轮组的下部与中支腿行走横梁连接处的上端部成为一体,到达了降低左中支腿反滚轮组和右中支腿反滚轮组与中支腿行走横梁之间的整体高度,此时,其无法在左中支腿反滚轮组和右中支腿反滚轮组与中支腿行走横梁之间安装旋转机构,使得架桥机运行时,在弧形桥段时,其主梁进行形状改变时(主梁由两个副梁和两个端部梁连接形成矩形,其由矩形框架改变呈平行四边形,其两端的端部梁进行小幅度旋转变成斜向设置,使得主梁的两个副梁相靠拢,然后进行过跨,此具体方式在本行业中常用的操作方式,因此不再详述),其中支腿的反滚轮组机构会随着主梁的改变和改变,而由于中支腿行走横梁的两端直接固定反滚轮组,这样反滚轮组就不能随着主梁的改变而改变,使得其无法进行过跨,无法满足弧形桥梁的建设的使用,使用效果有限。

技术实现要素:

3.本实用新型的目的是克服现有技术的不足,提供一种超低架桥机的中支腿结构,它将主梁的两个副主梁处于两个中支腿的两侧,在保证中支腿的设计高度运行需要的同时降低其整体高度,满足8米以下的工况运行使用,而且实现在架桥机在弧形桥段过跨时,其主梁改变时,中支腿上的方滚轮组可以随着主梁改变,保证其可以正常过跨。

4.本实用新型解决所述技术问题的方案是:

5.一种超低架桥机的中支腿结构,包括两个中支腿和主梁,所述两个中支腿的顶部的第一法兰座与上方的中部横向梁的底面固定的第二法兰座相连接,第一法兰座和第二法兰座之间设有铰接轴;中部横向梁的前后两端均安装有反滚轮组,中部横向梁处于两个中支腿的上方;

6.所述主梁包括两个副主梁,两个副主梁的顶部梁安装在两个反滚轮组上,中部横向梁处于两个副主梁的正上方。

7.所述中支腿包括上部主连接支腿筒体部,上部主连接支腿筒体部中插套有支腿连接座和支腿升降油缸,支腿连接座固定在上部主连接支腿筒体部的上部中,支腿升降油缸的顶部通过铰接轴活动连接在支腿连接座上,支腿升降油缸的底部推杆的底端通过铰接轴

活动连接有支腿下连接座,支腿下连接座固定在下部主连接支腿的顶面上,下部主连接支腿的顶面上固定有上导向套体,上导向套体插套在上部主连接支腿筒体部中,上导向套体的外侧壁靠近或紧贴部主连接支腿筒体部的内侧壁上。

8.所述中支腿的上部主连接支腿筒体部的顶面固定有第一法兰座。

9.所述第一法兰座的顶板中部通过铰接轴活动连接有中间法兰座的底板,中间法兰座的顶板固定在第二法兰座的底板上。

10.所述中间法兰座的底板边部成型有多个弧形通槽,第一法兰座的顶板边部也成型有与中间法兰座的弧形通槽上下对应的弧形通槽,所有弧形通槽以中间法兰座的铰接轴为中心均布在第一法兰座的顶板边部和中间法兰座的底板边部上;

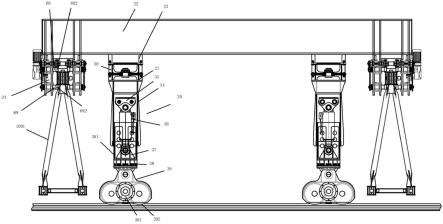

11.第一法兰座的顶板边部通过螺栓与对应的中间法兰座的底板边部相固定,第一法兰座的顶板边部的螺栓插套在对应的弧形通槽中。

12.所述中支腿的下部主连接支腿的底面上固定有中支腿横向移动架,中支腿横向移动架的中部外侧壁上固定有中支腿横向移动减速电机,中支腿横向移动减速电机的输出轴伸入中支腿横向移动架中,中支腿横向移动架的前部和后部中均设有中支腿车轮,中支腿车轮的中部铰接轴的两端固定在中支腿横向移动架的左右两个侧板上,中支腿车轮的底部伸出中支腿横向移动架的底面,中支腿车轮的侧壁上固定有中支腿传动齿轮,中支腿横向移动减速电机的输出轴上固定有中支腿驱动齿轮,中支腿驱动齿轮与两个中支腿传动齿轮相啮合。

13.本实用新型的突出效果是:

14.与现有技术相比,它将主梁的两个副主梁处于两个中支腿的两侧,在保证中支腿的设计高度运行需要的同时降低其整体高度,满足8米以下的工况运行使用,而且实现在架桥机在弧形桥段过跨时,其主梁改变时,中支腿上的方滚轮组可以随着主梁改变,保证其可以正常过跨。

附图说明:

15.图1是中部支腿与主梁的局部结构示意图;

16.图2是图1的局部放大图;

17.图3是反滚轮组的局部侧视图;

18.图4是反滚轮减速电机与反滚轮主架体之间的局部结构示意图;

19.图5是第一链条处的局部结构示意图;

20.图6是第二链条处的局部结构示意图;

21.图7是中间法兰座的底板边部的弧形通槽、第一法兰座顶板边部的弧形通槽处的分布局部结构示意图。

具体实施方式:

22.实施例,见如图1至图7所示,一种超低架桥机的中支腿结构,包括两个中支腿20和主梁,所述两个中支腿20的顶部的第一法兰座21与上方的中部横向梁22的底面固定的第二法兰座23相连接,第一法兰座21和第二法兰座23之间设有铰接轴;中部横向梁22的前后两端均安装有反滚轮组24,中部横向梁22处于两个中支腿20的上方;

23.所述主梁包括两个副主梁1001,两个副主梁1001的顶部梁安装在两个反滚轮组24上,中部横向梁22处于两个副主梁1001的正上方。

24.进一步的说,所述中支腿20包括上部主连接支腿筒体部34,上部主连接支腿筒体部34中插套有支腿连接座35和支腿升降油缸36,支腿连接座35固定在上部主连接支腿筒体部34的上部中,支腿升降油缸36的顶部通过铰接轴活动连接在支腿连接座35上,支腿升降油缸36的底部推杆的底端通过铰接轴活动连接有支腿下连接座37,支腿下连接座37固定在下部主连接支腿38的顶面上,下部主连接支腿38的顶面上固定有上导向套体381,上导向套体381插套在上部主连接支腿筒体部34中,上导向套体381的外侧壁靠近或紧贴部主连接支腿筒体部34的内侧壁上;

25.所述中支腿20的上部主连接支腿筒体部34的顶面固定有第一法兰座21。

26.进一步的说,所述第一法兰座21的顶板中部通过铰接轴活动连接有中间法兰座50的底板,中间法兰座50的顶板固定在第二法兰座23的底板上;

27.所述中间法兰座50的底板边部成型有多个弧形通槽,第一法兰座21的顶板边部也成型有与中间法兰座50的弧形通槽上下对应的弧形通槽,所有弧形通槽以中间法兰座50的铰接轴为中心均布在第一法兰座21的顶板边部和中间法兰座50的底板边部上;

28.第一法兰座21的顶板边部通过螺栓与对应的中间法兰座50的底板边部相固定,第一法兰座21的顶板边部的螺栓插套在对应的弧形通槽中。

29.进一步的说,所述中支腿20的下部主连接支腿38的底面上固定有中支腿横向移动架39,中支腿横向移动架39的中部外侧壁上固定有中支腿横向移动减速电机391,中支腿横向移动减速电机391的输出轴伸入中支腿横向移动架39中,中支腿横向移动架39的前部和后部中均设有中支腿车轮392,中支腿车轮392的中部铰接轴的两端固定在中支腿横向移动架39的左右两个侧板上,中支腿车轮392的底部伸出中支腿横向移动架39的底面,中支腿车轮392的侧壁上固定有中支腿传动齿轮,中支腿横向移动减速电机391的输出轴上固定有中支腿驱动齿轮,中支腿驱动齿轮与两个中支腿传动齿轮相啮合。

30.所述反滚轮组24包括反滚轮主架体241,反滚轮主架体241固定在中部横向梁22的前后两端的底面上;

31.所述反滚轮主架体241的外侧板的外侧壁上固定有反滚轮减速电机60,反滚轮减速电机60的输出端穿过外侧板并固定有反滚轮驱动齿轮61,反滚轮主架体241的外侧板上部通过轴承连接有反滚轮主传动轴62,反滚轮主传动轴62上固定有反滚轮主传动齿轮63,反滚轮主传动齿轮63与反滚轮驱动齿轮61相啮合,反滚轮主架体241的内侧板的上部通过轴承活动连接有从动传动轴64,从动传动轴64上固定有从动驱动齿轮65,从动传动轴64和反滚轮主传动轴62之间设有中间连接轴,中间连接轴的端部通过联轴器与从动传动轴64或反滚轮主传动轴62的一端相连接,反滚轮主传动齿轮63和从动驱动齿轮64的两侧处的反滚轮主架体241的外侧板和内侧板上均通过轴承活动连接有中间过渡轴66,中间过渡轴66上固定中间过渡齿轮67,中间过渡齿轮67与反滚轮主传动齿轮63或从动驱动齿轮64相啮合,中间过渡齿轮67的外侧壁处的反滚轮主架体241的外侧板和内侧板上均通过轴承活动连接有上部导轮轴68,反滚轮主架体241的外侧板和内侧板的下部均通过轴承活动连接有多个下部导轮轴69,上部导轮轴68的外端伸出反滚轮主架体241的外侧板或内侧板的外壁面并固定有上传动链轮681,其中两个下部导轮轴69的外端伸出反滚轮主架体241的外侧板或内

侧板的外壁面并固定有下传动链轮691,中间过渡轴66的外端伸出反滚轮主架体241的外侧板或内侧板的外壁面并固定有双排链轮661,第一链条1张紧在对应的双排链轮661的其中一个链轮和对应的下传动链轮691上,第二链条2张紧在对应的双排链轮661的还有一个链轮和对应的上传动链轮681上;副主梁1001的顶部梁处于对应的反滚轮主架体241的外侧板和内侧板之间;

32.所述副主梁1001的顶部梁的前后两侧均固定有加强梁板,上部导轮轴68的端部成型有上滚动支撑部682,上滚动支撑部682的底面对着对应的加强梁板的顶面,下部导轮轴69的端部成型有下滚动支撑部692,下滚动支撑部692的顶面对着对应的加强梁板的底面,在运行时通过上滚动支撑部682压靠在加强梁板的顶面上,此时,下滚动支撑部692与对应的加强梁板的底面分离,实现中支腿20或尾支腿30沿着副主梁1001移动,当下滚动支撑部692的顶面与对应的加强梁板的底面相压靠,此时,上滚动支撑部682与对应的加强梁板的顶面分离,此时,副主梁1001可以沿着下滚动支撑部692进行移动,实现主梁的移动。通过反滚轮减速电机60运行,可以实现下部导轮轴69和上部导轮轴68同步旋转运行。而在不进行移动时,其前支腿10、中支腿20、尾支腿30的底面是压靠在桥墩或桥墩上的轨道上的,此时的副主梁1001的顶部梁的加强梁板压靠在所有下滚动支撑部692的顶面上,前支腿下靠轮119的顶面压靠在副主梁1001的底部的工字钢梁的下部延伸部的底面上,实现支撑。

33.本实施例中,在过跨时的中支腿20运行时均是通过反滚轮组24移动,实现中支腿20的移动以及主梁100的移动,其移动方式均为本行业中的常用方式,不再详述。

34.本实施例中,其将主梁100的两个副主梁1001处于两个中支腿20的前后两侧处,从而保证了中支腿20的使用设计高度,从而使得其在降低高度的同时,保证了中支腿20的正常运行的需要,其可以满足8米以下的工况运行使用,而且其可以根据需要将中支腿20与主梁100产生相对位置移动,使得其可以在弧形桥段时过跨运行,使用效果好。

35.本实施例在弧形桥段过跨时,将中支腿20的第一法兰座21的顶板边部的螺栓拧松,使得螺栓可以沿着第一法兰座21的顶板边部的弧形通槽移动,从而在两个副主梁1001位置改变时,中间法兰座50与第一法兰座21可以实现相对旋转,一般改变的角度是比较小的,然后,将所有螺栓的螺母拧紧,此时,就可以使本实施例进行过跨,此过跨方式在本行业中是常用常规技术,因此不再详述。

36.最后,以上实施方式仅用于说明本实用新型,而并非对本实用新型的限制,有关技术领域的普通技术人员,在不脱离本实用新型的精神和范围的情况下,还可以做出各种变化和变型,因此所有等同的技术方案也属于本实用新型的范畴,本实用新型的专利保护范围应由权利要求限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1