一种钢板组合梁桥的防腹板屈曲的耗能支撑装置

1.本实用新型涉及一种公路和铁路的桥梁结构,更具体地说是一种钢板组合梁桥的防腹板屈曲的耗能支撑装置。

背景技术:

2.装配式钢板组合梁桥作为一种绿色的桥梁结构体系,在部分地区已获得推广实施,如固蚌高速公路的数十座中小桥梁均采用装配式钢板组合梁桥结构形式。然而,目前采用的主要是双主梁的钢板组合梁桥,其实测的多座桥梁的1,2阶自振周期分别是0.35秒,0.10秒,此2阶振动周期恰恰又是地震反应谱中效应最强的周期范围,地震效应耦合作用明显,地震效应比较强。同时从桥梁实测的行车振动效应的加速度行车振动耦合效应明显,行车振动效应比较强,实测的最大桥面加速度响应达到0.15g。

3.钢板组合梁桥在行车荷载作用下产生的剧烈振动,不仅对桥梁结构本身造成巨大的伤害,同时也影响车辆行驶过程中乘客的舒适感。

技术实现要素:

4.本实用新型旨在至少在一定程度上解决上述技术问题。为此,本实用新型提出一种钢板组合梁桥的防腹板屈曲的耗能支撑装置,以期能够在提高防腹板屈曲能力及梁的其他各项承载能力的同时,还能增强振动作用下的耗能作用,减少桥梁的振动,从而保障车辆的行驶安全。

5.为实现上述目的,本实用新型采用如下技术方案:

6.一种钢板组合梁桥的防腹板屈曲的耗能支撑装置,其结构特点是,一对工字梁呈横向对称布置、固设在桥面板的下端,梁体顺着纵向延伸至桥面板两端,每根工字梁上,呈对称分设一对安装在梁端部的耗能支撑装置,所述耗能支撑装置包括:

7.一对防屈曲构件,对称分设于工字梁的腹板两侧,用于将桥面板的振动从工字梁集中传递至下方的耗能支撑杆,每侧的防屈曲构件均紧贴腹板及上下翼缘,固定支撑在上下翼缘之间,整体呈无下底的等腰梯形结构,梯形各边之间构成贯通的框架,两腰内设“十”字加劲肋板结构,位于朝外一侧腰的底端外沿齐平于梁端,位于朝内一侧的腰用于连接所述耗能支撑杆;

8.耗能支撑杆,作为耗能支撑结构,支撑杆主体以45

°

倾角朝向桥墩向下朝外倾斜,上、下端分别通过上、下铰座铰接支撑在工字梁下翼缘底端与桥墩之间,且所述上铰座的顶端与工字梁下翼缘及一对防屈曲构件朝内一侧腰的底端之间固定连接;所述支撑杆主体设有减振耗能机构,包括密封套筒、活塞杆以及位于密封套筒内的第一缸体、第二缸体、第一活塞、第二活塞、第一复位弹簧、第二复位弹簧,所述活塞杆轴向可活动地套设于密封套筒内,顶部朝上并露出,所述密封套筒内由顶端部的第一缸体、底端部的第二缸体及筒底之间分隔形成相独立的第一腔室与第二腔室,并分别以液压油填充,所述第一腔室中,第一缸体固套于活塞杆上,与活塞杆构成同步轴向位移构件,第一活塞活动套设在活塞杆上,与第一

缸体与第二缸体之间分别通过多根平行于轴向布置的第一复位弹簧张紧,所述第二腔室中,第二缸体同轴固连于密封套筒内壁,活塞杆轴向可位移地穿过第二缸体,末端固套第二活塞,所述第二活塞与第二缸体及密封套筒筒底之间分别通过多根平行于轴向布置的第二复位弹簧张紧。

9.本实用新型的结构特点也在于:

10.所述防屈曲构件中,等腰梯形的上底板紧贴固连于工字梁的上翼缘底端面,两腰的底端封板并紧贴固连于工字梁的下翼缘底端面,梯形的两腰与上底之间构成贯通的框架,与腹板相平行且正对腹板的一侧端面为竖立的竖板,紧贴固连于工字梁的腹板,另一侧端面敞口;

11.两侧腰内的“十”字加劲肋板结构呈对称设置,每侧腰内均是,在腰的底端封板中部与上底板之间,平行于腰设置一道斜向加劲肋板,在等腰梯形的中部高度位置处,在腰内横拉一道横向加劲肋板,与斜向加劲肋板固连构成“十”字加劲肋板结构。

12.所述防屈曲构件中,等腰梯形的下底角为45

°

。

13.所述耗能支撑杆中:

14.所述活塞杆顶部露出,通过上连接件铰接连接于上铰座,所述密封套筒的底部通过下连接件铰接连接于下铰座;

15.所述第一复位弹簧的弹性模量大于第二复位弹簧,多根第一复位弹簧及多根第二复位弹簧均是,平行于轴向布置,分别环绕活塞杆中轴线呈周向等距间隔分布;

16.第一活塞与第二活塞上分别均匀分布多个过油孔;初始状态时,第一活塞位于活塞杆的中部位置处,第二活塞位于第二腔室的中部位置处。

17.所述第二活塞与密封套筒筒壁之间、第一活塞与密封套筒筒壁之间均设置防滑圈;

18.所述第二缸体上对应于活塞杆穿设处、第一缸体上对应于活塞杆穿设处、密封套筒顶端对应于活塞杆穿设处,分别通过密封橡胶圈密封。

19.所述上铰座的顶端与工字梁下翼缘及一对防屈曲构件朝内一侧腰的底端的中部位置处开设竖向贯通的上孔道,之间通过螺纹穿设于所述上孔道中的上高强螺栓紧固。

20.所述下铰座安装端的中部位置处与桥墩对应位置处开设横向贯通的下孔道,之间通过螺纹穿设于所述下孔道中的下高强螺栓紧固。

21.一对工字钢梁横向之间通过横梁固连。

22.与已有技术相比,本实用新型有益效果体现在:

23.1、本实用结构防屈曲构件具有良好的延性,耗能支撑杆具有良好的减振耗能能力。车辆荷载导致桥面变形,产生振动能够经过防屈曲构件从工字梁集中传递至耗能支撑杆,在耗能支撑杆内液压油及复位弹簧作用下起到耗能支撑作用,并通过耗能支撑杆内两缸体的组合设计,自适应其向下振动位移较大、向上振动位移较小的实际作用状况,到达活塞杆迅速复位,提高了减振耗能能力的效果;

24.2、本实用新型在两桥墩处对称设置一对防屈曲构件,有效增大了端部的抵抗矩,提高了工字梁的抗弯、抗扭承载能力;

25.3、本实用新型从剪弯段屈曲机理角度考虑,腹板屈曲主要是由双向剪力形成的主压应力的合压力所致,通过沿腹板主压应力方向设置的斜向加劲肋板,直接大大加强了抗

主压承载力,增强了腹板抵抗屈曲能力,同时,通过横向加劲肋板在腹板出现剪切裂缝时,有效抑制裂缝的发展,从而,通过采用“十”字加劲肋板结构及紧贴腹板、上下翼缘的防屈曲构件的整体结构的组合布置形式,能够起到增大腹板厚度、提高工字梁整体稳定性的效果。

附图说明

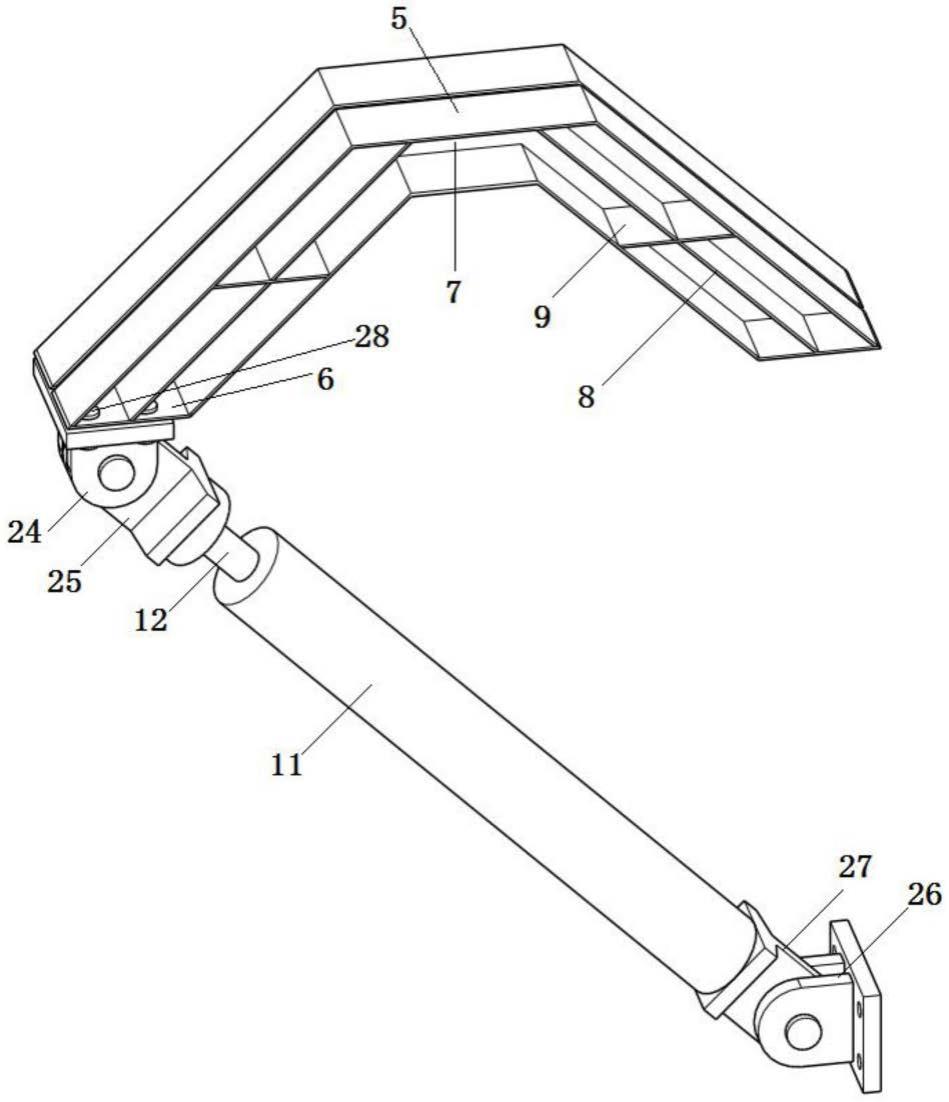

26.图1是本实用新型耗能支撑装置的立体结构示意图;

27.图2是本实用新型耗能支撑装置的主视结构示意图;

28.图3是本实用新型中耗能支撑杆的内部结构示意图;

29.图4是本实用新型应用于钢板组合梁桥时的安装示意图;

30.图5是图4的侧视结构示意图;

31.图6是图4中工字梁其中一侧梁端部位的结构示意图;

32.图7是本实用新型梁桥模型验证基本尺寸图;

33.图8是本实用新型施加前后桥梁跨中竖向位移对比图。

34.图中,1桥面板;2工字梁;3横梁;4防屈曲构件;5上底板;6底端封板;7竖板;8斜向加劲肋板;9横向加劲肋板;10耗能支撑杆;11密封套筒;12活塞杆;13第一缸体;14第二缸体;15第一活塞;16第一复位弹簧;17第二活塞;18第二复位弹簧;19第一腔室;20第二腔室;21过油孔;22防滑圈;23密封橡胶圈;24上铰座;25上连接件;26下铰座;27下连接件;28高强螺栓。

具体实施方式

35.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

36.为了达到减少由振动对桥梁结构引起的危害,减小地震效应及行车振动效应,降低结构维护管理费用,提高乘客行车舒适度的目的,本实施例对钢板组合梁桥的减振进行研究,请参照图1至图6,本实施例的钢板组合梁桥的防腹板屈曲的耗能支撑装置结构设置如下:

37.一对工字梁2呈横向对称布置、固设在混凝土桥面板1的下端,梁体顺着纵向延伸至混凝土桥面板1两端,每根工字梁2上,呈对称分设一对安装在梁端部的耗能支撑装置,耗能支撑装置包括:

38.一对防屈曲构件4,对称分设于工字梁2的腹板两侧,用于将混凝土桥面板1的振动从工字梁2集中传递至下方的耗能支撑杆10,每侧的防屈曲构件4均紧贴腹板及上下翼缘,固定支撑在上下翼缘之间,整体呈无下底的等腰梯形结构,梯形各边之间构成贯通的框架,两腰内设“十”字加劲肋板结构,位于朝外一侧腰的底端外沿齐平于梁端,位于朝内一侧的腰用于连接耗能支撑杆10;

39.耗能支撑杆10,作为耗能支撑结构,支撑杆主体以45

°

倾角朝向桥墩向下朝外倾斜,上、下端分别通过上、下铰座铰接支撑在工字梁2下翼缘底端与桥墩之间,且上铰座24的

顶端与工字梁2下翼缘及一对防屈曲构件4朝内一侧腰的底端之间固定连接;支撑杆主体设有减振耗能机构,包括密封套筒11、活塞杆12以及位于密封套筒内的第一缸体13、第二缸体14、第一活塞15、第二活塞17、第一复位弹簧16、第二复位弹簧18,活塞杆12轴向可活动地套设于密封套筒11内,顶部朝上并露出,密封套筒11内由顶端部的第一缸体13、底端部的第二缸体14及筒底之间分隔形成相独立的第一腔室19与第二腔室20,并分别以液压油填充,第一腔室19中,第一缸体13固套于活塞杆12上,与活塞杆12构成同步轴向位移构件,第一活塞15活动套设在活塞杆12上,与第一缸体13与第二缸体14之间分别通过多根平行于轴向布置的第一复位弹簧16张紧,第二腔室20中,第二缸体14同轴固连于密封套筒11内壁,活塞杆12轴向可位移地穿过第二缸体14,末端固套第二活塞17,第二活塞17与第二缸体14及密封套筒11筒底之间分别通过多根平行于轴向布置的第二复位弹簧18张紧。

40.本实用新型的结构特点也在于:

41.防屈曲构件4中,等腰梯形的上底板5紧贴固连于工字梁2的上翼缘底端面,两腰的底端封板6并紧贴固连于工字梁2的下翼缘底端面,梯形的两腰与上底之间构成贯通的框架,与腹板相平行且正对腹板的一侧端面为竖立的竖板7,紧贴固连于工字梁2的腹板,另一侧端面敞口;防屈曲构件4中,与上底板5板面平行的其余各板的长度,均为上底板5长度的一半;

42.两侧腰内的“十”字加劲肋板结构呈对称设置,每侧腰内均是,在腰的底端封板6中部与上底板5之间,平行于腰设置一道斜向加劲肋板8,在等腰梯形的中部高度位置处,在腰内横拉一道横向加劲肋板9,与斜向加劲肋板8固连构成“十”字加劲肋板结构,用于改善腹板与翼缘防屈曲能力,防止工字梁2腹板与翼缘的屈曲变形,同时延缓其剪切裂缝的发展。具体的,斜向加劲肋板8与横向加劲肋板9在腰内交叉分布,起到了类似桁架的支撑作用,增大了刚度的同时,提高了组合梁桥的抗弯承载能力。同时,腰的底端封板6上预留孔洞处斜向加劲肋能够集中桥面振动荷载,传递至上铰座24,增大耗能效率,并将耗能支撑杆10的反作用均匀传递回桥面,达到提高行车平稳性的效果。

43.耗能支撑杆10中:

44.活塞杆12顶部露出,通过上连接件25铰接连接于上铰座24,密封套筒11的底部通过下连接件27铰接连接于下铰座26;

45.第一复位弹簧16的弹性模量大于第二复位弹簧18,多根第一复位弹簧16及多根第二复位弹簧18均是,平行于轴向布置,分别环绕活塞杆12中轴线呈周向等距间隔分布;

46.第一活塞15与第二活塞17上分别均匀分布多个过油孔21;初始状态时,第一活塞15位于活塞杆12的中部位置处,第二活塞17位于第二腔室14的中部位置处。

47.第二活塞17与密封套筒11筒壁之间、第一活塞15与密封套筒11筒壁之间均设置防滑圈22;

48.第二缸体14上对应于活塞杆12穿设处、第一缸体13上对应于活塞杆12穿设处、密封套筒11顶端对应于活塞杆12穿设处,分别通过密封橡胶圈23密封。

49.上铰座24的顶端与工字梁2下翼缘及一对防屈曲构件4朝内一侧腰的底端的中部位置处开设竖向贯通的上孔道,之间通过螺纹穿设于上孔道中的上高强螺栓28紧固。

50.下铰座26安装端的中部位置处与桥墩对应位置处开设横向贯通的下孔道,之间通过螺纹穿设于下孔道中的下高强螺栓28紧固。密封套筒11底部通过下连接件27铰接于下铰

座26上。

51.一对工字钢梁横向之间通过横梁3固连。

52.工作原理:

53.工字梁的每段,经一对防屈曲构件将混凝土桥面板的振动集中传导至工字梁下的耗能支撑杆。

54.当产生的向下或向上振动较小时,活塞杆朝向密封套筒内沿轴向位移,第一缸体、第二活塞随之同步沿轴向位移,分别对第一腔室及第二腔室内的液压油形成剪切、挤压作用达到耗能效果,并能够分别在第一复位弹簧与第二复位弹簧的弹力作用下迅速复位;

55.考虑到实际中还会产生较大的向下振动,此时,活塞杆及第一缸体、第二活塞同步朝向密封套筒内沿轴向位移,通过第一缸体、第二活塞分别对第一腔室及第二腔室内的液压油形成剪切、挤压作用,完成第一阶段的减振耗能,但因振动较大,分别在第一复位弹簧与第二复位弹簧的弹力作用下迅速复位,之后经第一活塞上方的第一复位弹簧作用,第一活塞继续沿轴向位移,继续对第一腔室内的液压油进行剪切、挤压,进行第二阶段减振耗能作用,并在第一活塞下方的第一复位弹簧以及第二活塞上下方的第二复位弹簧的作用下复位。

56.即,当外部激励作用较小时,仅触发耗能支撑杆的部分耗能作用,迅速复位,适应作用循环变化的实际状况;但当外部激励作用较大时,将触发耗能支撑杆的全部耗能作用,提供更强耗能作用及更大恢复力,能量进行大量耗散,结构的动力反应得到迅速衰减,有效减少振动。从而,通过采用防屈曲构件与耗能支撑杆的组合,提高了防腹板屈曲能力及梁的其他各项承载能力,同时还能增强振动作用下的耗能作用,减少桥梁的振动,从而保证了车辆的安全行驶。

57.应用示例:

58.如图7所示,建立的钢板组合梁桥有限元模型基本尺寸如下:

59.混凝土桥面板的长、宽、高依次为30000mm、12000mm、400mm,采用c50混凝土,其弹性模量ex=3.45

×

10

10

n/m2,泊松比v=0.2,密度dens=2700kg/m3;

60.工字梁采用q345d,其弹性模量ex=2

×

10

11

n/m2,泊松比=0.245,密度dens=7850kg/m3;上下翼缘板厚t1=t2=20mm,腹板厚度t3=20mm,工字钢宽度w1=w2=800mm,高度w3=1800mm,长度为35000mm;

61.横梁采用q345d钢梁,横截面为矩形600mm

×

30mm。

62.在工字梁端部处放置本装置,以120km/h车速的一辆载重汽车(不考虑路面不平顺)匀速行驶过四跨的连续梁桥为例,运用多体动力学软件求解本装置应用前后桥梁跨中竖向位移对比曲线,如图8所示。未施加本装置的钢-混组合梁桥跨中竖向位移峰值的绝对值为2.55mm,施加本装置的钢-混组合梁桥跨中竖向位移峰值的绝对值为2.29mm。施加本装置的钢-混组合梁桥位移差值的减振率达10.20%,减振效果明显。

63.尽管已经示出和描述了本实用新型的实施例,本领域的普通技术人员可以理解:在不脱离本实用新型的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1