一种超重载堆垛机地轨安装结构的制作方法

1.本实用新型属于地轨安装领域,更具体的说涉及一种超重载堆垛机地轨安装结构。

背景技术:

2.随着自动化物流仓储不断发展,货物重量也越来越大,堆垛机作为自动化物流仓储中的核心设备,承担着非常重要的角色。由于超重载堆垛机,其自重加货物重量在百吨以上,对地面承载能力要求非常高。传统堆垛机的地轨安装方式,难以承受如此巨大的压力,常常出现地面开裂和沉降或是不均匀沉降等问题。地面沉降造成堆垛机层认址错误,伸叉时货叉捣到货物,如果货物坠落,则会造成严重的安全事故。另外,不均匀沉降,造成地轨水平度相差较大,即轨道出现高低不平的问题,堆垛机工况降低,对行走轮和行走轴承破坏增大,影响使用寿命。同时,由于超重载堆垛机重量大,堆垛机下横梁两侧导向轮对地轨侧向力非常大,堆垛机长时间运行会造成地轨错位。地轨错位之后,地轨直线度便无法保证,堆垛机地轨成s形弯曲形状,严重影响堆垛机使用寿命。

3.为解决上述技术问题,现已有技术,解决地面承载能力的方案主要是:土建时先预埋好钢板,钢板上带地脚螺栓并有螺杆露出钢板,螺杆用于安装地轨压块。但是,之前预埋的钢板是间隔布置,并不是连续的,这样就造成地面承载能力并不是那么理想,时间长了会出现地面沉降和不均匀沉降严重,影响堆垛机使用。另外预埋的螺杆因预埋位置误差较大,造成安装困难,有的因为孔的位置偏差太大,导致压块无法安装。传统的地轨安装方式地面调平用调整垫片调平,往往下面垫了很厚的垫片,造成调整难度大,成本高。传统堆垛机地轨安装方式,由于堆垛机下横梁导向轮挤压地轨侧面,导致地轨偏移,长时间造成地轨直线度偏差较大,影响堆垛机使用。

技术实现要素:

4.本实用新型的目的在于提供一种超重载堆垛机地轨安装结构,通过先将地轨垫板呈平直状架设好,然后在最后对地轨垫板底部进行二次浇筑层进行浇筑,解决现有技术中地轨承载能力差和安装误差大的问题。

5.本实用新型技术方案一种超重载堆垛机地轨安装结构,包括连续铺设且均通过支撑螺栓架设在地面上的地轨垫板;所述地轨垫板上还穿过有实现地轨垫板装配的地脚螺栓,所述地脚螺栓底端插入地面内并套设有波纹套管,所述波纹套管预设在地面内,在地轨垫板的底面与地面之间浇筑有二次浇筑层;地轨安装在地轨垫板上,且在地轨垫板上设置有若干分别置于地轨两侧的侧向限位组件。

6.优选地,所述地轨垫板上设置有若干装配螺孔、安装螺孔和调平螺孔,所述支撑螺栓穿过所述安装螺孔且底端抵靠至地面表面;所述地脚螺栓穿过所述装配螺孔,地脚螺栓底端设置为“人”字状并置于预设在地面内的波纹套管内;所述调平螺孔内穿过有调平螺栓,所述调平螺栓底端抵靠至地面表面。

7.优选地,所述波纹套管为金属管,且内外表面上均设置有波纹形状凹槽。

8.优选地,所述侧向限位组件包括焊接在地轨垫板上表面上的自锁固定块和与所述自锁固定块可拆卸固接并顶靠在地轨侧面的自锁限位块,所述自锁限位块上设置有与自锁固定块安装的长圆孔和顶靠在地轨外侧边上的限位挡块。

9.优选地,所述自锁固定块上设置有t型螺栓安装槽和倾斜自锁斜挡边;所述倾斜自锁斜挡边朝向地轨侧面并与地轨轴线呈夹角设置,所述限位挡块包括与地轨侧面平行的第一挡边和与倾斜自锁斜挡边配合的第二挡边,第二挡边沿倾斜自锁斜挡边移动改变第一挡边沿地轨宽度方向上的位置;所述长圆孔中线与倾斜自锁斜挡边平行且与穿过t型螺栓安装槽内的t型螺栓安装。

10.优选地,所述t型螺栓安装槽和长圆孔均设置有两个。

11.优选地,所述自锁限位块上设置有朝向地轨并对地轨的侧斜面按压的胶块。

12.优选地,所述地轨垫板上表面上铺设有带钢板橡胶垫,地轨置于所述带钢板橡胶垫上。

13.本实用新型技术方案的一种超重载堆垛机地轨安装结构的有益效果是:

14.1、地轨垫板连续铺设,增加地轨底板和地轨的承载能力,通过连续的地轨垫板将地轨上重量均匀的传递至地面上,有效的避免了地轨垫板或地轨的局部变形问题。

15.2、地轨垫板先通过支撑螺栓架设在地面上,然后在进行地轨垫板底部的二次浇筑层的浇筑,消除了现有技术中先预制装配螺栓后安装地轨底板中存在的较大的安装误差问题。

16.3、波纹管套的设置,使得二次浇筑层与地面连接可靠,增加二次浇筑层与地面的装配。

17.3、侧向限位组件实现了地轨的侧向限位,避免了地轨在工作出现偏移,避免相邻两地轨对接出现误差。

附图说明

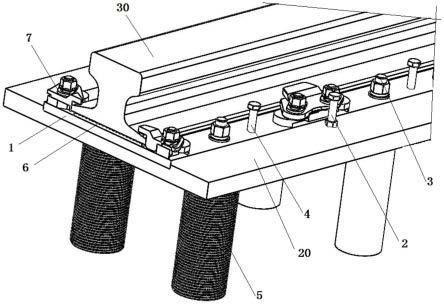

18.图1为本技术方案的一种超重载堆垛机地轨安装结构的立体图;

19.图2为本技术方案的一种超重载堆垛机地轨安装结构的横截面示意图;

20.图3为本技术方案的一种超重载堆垛机地轨安装结构的纵截面示意图;

21.图4为本技术方案的一种超重载堆垛机地轨安装结构的俯视图图;

22.图5为本技术方案中的地轨底板结构示意图;

23.图6为本技术方案中的自锁限位块结构示意图;

24.图7为本技术方案中的侧向限位组件装配示意图;

25.图8为本技术方案中的侧向限位组件立体图。

具体实施方式

26.为便于本领域技术人员理解本实用新型技术方案,现结合说明书附图对本实用新型技术方案做进一步的说明。

27.本技术方案的地轨安装结构,是安装在预制的地面10上,地轨30安装在地轨底板1上,地轨垫板1间接安装在地面10上,对预制的地面10的表面平整度等要求较低。地轨垫板1

是地轨安装结构的一部分,下面对地轨安装结构做详细的介绍。

28.如图1至图4所示,本实用新型技术方案一种超重载堆垛机地轨安装结构,包括连续铺设且均通过支撑螺栓2架设在地面10上的地轨垫板1。地轨垫板1 上还穿过有实现地轨垫板1装配的地脚螺栓3,地脚螺栓3底端插入地面10内并套设有波纹套管5。波纹套管5预设在地面10内。在地轨垫板1的底面与地面10之间浇筑有二次浇筑层20。地轨30安装在地轨垫板1上,且在地轨垫板1 上设置有若干分别置于地轨30两侧的侧向限位组件7。

29.基于上述技术方案,超重载堆垛机地轨安装结构的具体安装、装配过程为:

30.第一步,预制地面10,在预制地面10时,将波纹套管5固定好,将波纹管套5预制的地面10内,且波纹套管5的上口部至少与地面10表面齐平或超过地面的上表面。

31.第二步,将调平螺栓4、地脚螺栓3和支撑螺栓2穿过地轨垫板,通过支撑螺栓2将地轨垫板1架设在地面10上,且确保地脚螺栓3是插入波纹套管5内的。

32.第三步,先将地脚螺栓3高度调节好,调节好地脚螺栓3伸入波纹套管5 内长度和位于地轨垫板上表面上的长度。再通过微量调节调平螺栓4和支撑螺栓 2,调节地轨垫板1在高度方向、宽度方向、长度方向上的位置,调节地轨垫板 1的呈水平状态。

33.第四步,在地轨底板1外侧设置模板,进行二次浇筑层20的浇筑成型。

34.第五步,待二次浇筑层20成型完成后,在地脚螺栓3上旋上装配螺母,实现地轨垫板1的装配和固定,最后再进行地轨垫板1上方结构部件的安装,一般是先安装带钢板橡胶垫,然后安装地轨,最后安装侧向限位组件。

35.基于上述技术方案,通过若干支撑螺栓2实现将地轨垫板1架设在预制好的地面10上,通过调节支撑螺栓2的高度来调节地轨垫板1的高度和水平状态,确保地轨垫板1水平。在地轨垫板1的水平调节中,没有相互干扰或干涉的结构或部件,地轨垫板1水平调节操作简单方便,能够将地轨垫板1水平状态调节至最佳状态。通过调节支撑螺栓2的高度来调节地轨垫板1的高度和水平状态,对预制的地面10表面的水平状态要求较低。

36.同时,因为地轨垫板1连续铺设,相邻两地轨垫板1之间没有相互作用或影响的作用力,同样是通过调节支撑螺栓2的高度和调节支撑螺栓2的位置来实现相邻两地轨垫板1之间对接。相邻两地轨垫板1在长度方向上具有一定的伸缩间隙,供地轨垫板在工作中伸缩变形或位置改变提供空间,避免一地轨垫板发生改变对相邻的地轨垫板造成影响。在地轨垫板的铺设时,需要确保相邻两地轨垫板上表面齐平,中线对准。

37.基于上述技术方案,设置与地面10不同时浇筑的二次浇筑层20,即在地轨垫板1在地面上架设好后,且调节水平、调节高度等后,然后在进行地轨垫板底部的二次浇筑层20的浇筑。这样就改变了现有技术中地轨垫板的安装是在预制地面时同时预支装配螺栓,后将地轨垫板直接铺设在预制的地面上并通过装配螺栓装配安装的铺设方式。现有技术中这样地轨垫板铺设方式,因装配螺栓之间存在位置误差或预制的地面表面水平状态差,都会影响地轨垫板的水平状态和装配误差,在地轨垫板的铺设中,需要很多的垫片等来改善地轨垫板的水平状态等,安装难度大,成本高,且安装后,地轨底板可能会因克服安装误差而出现一定的变形等,影响其使用寿命。上述技术方案中,后进行二次浇筑层20的浇筑,二次浇筑层20的浇筑对地轨垫板位置不会造成影响。

38.基于上述技术方案,波纹套管5的设置,使得二次浇筑层20与预制的地面之间具有更好的结合能力,使得二次浇筑层20与地面10在水平方向上具有一个限位结合部。在二次

浇筑层20浇筑时,将地脚螺栓3预制在二次浇筑层20内,为地轨垫板1装配提供条件。

39.基于上述技术方案,地轨垫板1连续铺设,可以将堆垛机的压力均匀的传递到地面,避免了地面的不均匀沉降,避免地轨的局部变形。

40.如图4和图5所示,地轨垫板1上设置有若干装配螺孔31、安装螺孔21和调平螺孔41。支撑螺栓2穿过安装螺孔21且底端抵靠至地面10表面。地脚螺栓3穿过装配螺孔31,地脚螺栓3底端设置为“人”字状并置于预设在地面内的波纹套管5内。调平螺孔41内穿过有调平螺栓4,调平螺栓4底端抵靠至地面1表面。调平螺栓4与支撑螺栓2作用相同,调节方式也相同。

41.本技术方案中,波纹套管5为金属管,且内外表面上均设置有波纹形状凹槽,波纹形状凹槽可以是螺纹、可以是连续或不连续的凹槽等,其均可增加金属波纹管5与地面10部分的咬合力,使金属波纹管5牢牢的锁定在地面上。同时也增加二次浇筑层20与波纹套管的咬合力。另外,进行二次浇筑层20浇灌的水泥灌入到金属波纹管5内,由于地脚螺栓3插入金属波纹管内,因此提高了地脚螺栓 3位置处地面10的抗扭承载能力。金属波纹管内外均为波纹形状凹槽,将水泥灌入孔内之后会,金属波纹管凹槽与水泥咬合在一起,提高了此处的抗压及抗拉能力。

42.如图5至图8所示,本技术方案中,侧向限位组件7包括焊接在地轨垫板1 上表面上的自锁固定块71和与自锁固定块71可拆卸固接并顶靠在地轨侧面的自锁限位块72。自锁限位块72上设置有与自锁固定块71安装的长圆孔721和顶靠在地轨30外侧边上的限位挡块720。限位挡块720实现对地轨进行限位,避免地轨在工作中发生横向移动或偏移。

43.自锁固定块71上设置有t型螺栓安装槽712和倾斜自锁斜挡边711。倾斜自锁斜挡边711朝向地轨30侧面并与地轨30轴线呈夹角设置。限位挡块720 包括与地轨30侧面平行的第一挡边723和与倾斜自锁斜挡边711配合的第二挡边722。第二挡边722沿倾斜自锁斜挡边711移动改变第一挡边723沿地轨30 宽度方向上的位置。长圆孔721中线与倾斜自锁斜挡711边平行且与穿过t型螺栓安装槽712内的t型螺栓73安装。t型螺栓安装槽712和长圆孔721均设置有两个。

44.基于上述技术方案,如图7和图8所示,依据地轨30侧面位置,将自锁限位块72在自锁固定块71安装。首先,需要确保自锁限位块72上的第一挡边 723抵靠在地轨30侧面上;然后,第二挡边722与倾斜自锁斜挡边711抵靠住;最后,通过两t型螺栓安装槽712和长圆孔721实现自锁限位块72在自锁固定块71锁紧固定。这样在地轨对第一挡边723进行推挤时,自锁限位块72需要沿地轨宽度方向向外移动,但是又在倾斜自锁斜挡边711的限制下不能沿地轨宽度方向向外移动,这样自锁限位块72只能沿着倾斜自锁斜挡边711的平面移动,即第二挡边722与倾斜自锁斜挡边711相对移动,在移动中,两者之间产生摩擦力,即第二挡边722受到地轨推挤力克服第二挡边722与倾斜自锁斜挡边711 之间摩擦力移动,当地轨对自锁限位块72挤压力越大,第二挡边722与倾斜自锁斜挡边711之间摩擦力也就越大,这样实现自锁。相较于仅仅沿地轨宽度方向上的限位,本技术方案中的自锁效果好。

45.本技术方案中,自锁限位块72上设置有朝向地轨并对地轨30的侧斜面按压的胶块724。胶块724压住轨道斜面,提给轨道向下的压力,确保轨道不会上下窜动。

46.本技术方案中,地轨垫板1上表面上铺设有带钢板橡胶垫6,地轨30置于带钢板橡胶垫6上。带钢板橡胶垫起到地轨减震作用,同时增加其抗压能力,普通橡胶垫无法承受超

重载堆垛机巨大的压力。

47.本实用新型技术方案在上面结合附图对实用新型进行了示例性描述,显然本实用新型具体实现并不受上述方式的限制,只要采用了本实用新型的方法构思和技术方案进行的各种非实质性改进,或未经改进将实用新型的构思和技术方案直接应用于其它场合的,均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1