一种采用灰土半包裹膨胀土的高填方结构的制作方法

1.本实用新型属于膨胀土高填方施工技术领域,具体涉及一种采用灰土半包裹膨胀土的高填方结构。

背景技术:

2.目前国内外对膨胀土施工的研究及处理方法仅局限于路基、道床等小体量工程,对高填方膨胀土领域的研究仍存在空白。而在路基、道床等小体量工程中应用最多的采用非膨胀土包边膨胀土填芯的方法,即采用非膨胀土将内部膨胀土完全包裹。

3.安康机场迁建工程膨胀土最大填方高度约47米,填方量约1404万方,属国内目前膨胀土挖方深度最大、填方深度最高、质量等级要求最高的土方工程,采用完全包裹的方法得到的完全包裹的高填方结构无疑会大量增加工程造价,对于施工是难以接受的。

技术实现要素:

4.针对现有技术中存在的问题,本实用新型提供了一种采用灰土半包裹膨胀土的高填方结构,大大节约了灰土用量,从而节约了大量工程成本。

5.为了解决上述技术问题,本实用新型通过以下技术方案予以实现:

6.一种采用灰土半包裹膨胀土的高填方结构,包括膨胀土填筑体,所述膨胀土填筑体从底部至顶部均为膨胀土,所述膨胀土填筑体的两侧覆盖有灰土包裹层,所述膨胀土填筑体中靠近顶部的位置铺设有道槽灰土基层,所述道槽灰土基层的上端面铺设有道面层,所述道面层的宽度小于所述道槽灰土基层的宽度,所述道面层的顶部与所述膨胀土填筑体的顶部平齐。

7.进一步地,所述道面层的道肩两侧铺设有灰土防水层,所述灰土防水层位于所述膨胀土填筑体中,所述灰土防水层的顶部与所述道面层的顶部平齐,所述道面层与其道肩两侧的所述灰土防水层的宽度之和大于所述道槽灰土基层的宽度。

8.进一步地,所述灰土防水层的厚度不小于0.2m,所述灰土防水层的宽度不小于3m。

9.进一步地,所述道槽灰土基层的厚度不小于1m。

10.进一步地,所述道槽灰土基层的两侧超出对应道肩的宽度不小于1.8m。

11.进一步地,所述灰土包裹层的厚度不小于2m。

12.进一步地,所述膨胀土填筑体呈底大顶小的等腰梯形状。

13.进一步地,所述膨胀土填筑体的底部以及内部还设置有盲沟。

14.一种采用灰土半包裹膨胀土的高填方结构的施工方法,包括:

15.在所述膨胀土填筑体的回填区域原地面虚铺膨胀土,在所述灰土包裹层的回填区域原地面虚铺第一灰土,碾压所述膨胀土和所述第一灰土,形成第一层碾压层;

16.在所述第一层碾压层上虚铺膨胀土和第一灰土并碾压,形成第二碾压层;

17.逐层铺设铺膨胀土和第一灰土并碾压,直至铺设并碾压至设定高度,并且在靠近所述膨胀土填筑体顶部的位置预留道槽区域,形成所述膨胀土填筑体和所述灰土包裹层;

18.在所述道槽区域底部铺设第二灰土并碾压,形成所述道槽灰土基层;

19.在所述道槽灰土基层上铺设所述道面层。

20.进一步地,所述第一灰土中生石灰的质量占比为5%,所述第二灰土中生石灰的质量占比为10%。

21.与现有技术相比,本实用新型至少具有以下有益效果:

22.本实用新型提供的一种采用灰土半包裹膨胀土的高填方结构,包括膨胀土填筑体,膨胀土填筑体从底部至顶部均为膨胀土,在膨胀土填筑体的两侧覆盖有灰土包裹层,膨胀土填筑体中靠近顶部的位置铺设有道槽灰土基层,道槽灰土基层的上端面铺设有道面层,道面层的宽度小于道槽灰土基层的宽度,道面层的顶部与膨胀土填筑体的顶部平齐。也就是说,在膨胀土填筑体两边边坡一定范围内和道槽区道面下一定范围内采用灰土回填,中间填筑体完全采用膨胀土进行填方,相较于传统的全包结构,本实用新型大大节约了灰土的用量,从而节约了大量工程成本,并且经过试验各部分填方体处沉降量均满足沉降稳定标准。

23.进一步地,本实用新型还在道面层的道肩两侧铺设有灰土防水层,且灰土防水层位于膨胀土填筑体中,灰土防水层的顶部与道面层的顶部平齐,同时,道面层与其道肩两侧的灰土防水层的宽度之和大于道槽灰土基层的宽度,通过铺设的灰土防水层能够有效减小降水对地基中膨胀土的影响,减小膨胀土病害发生的概率,防止道面径流对土面区的冲刷。

24.进一步地,本实用新型中灰土防水层的厚度不小于0.2m,宽度不小于3m,确保防水效果有效。

25.进一步地,道槽灰土基层的厚度不小于1m,确保道面结构稳定。

26.进一步地,本实用新型的道槽灰土基层的两侧超出对应道肩的宽度不小于1.8m,提高了道面结构的稳定性。

27.进一步地,本实用新型的灰土包裹层的厚度不小于2m,确保灰土对膨胀土的有效包覆,避免发生施工质量灾害事故。

28.进一步地,将膨胀土填筑体设计为底大顶小的等腰梯形状,结构稳定。

29.进一步地,本实用新型在膨胀土填筑体的底部以及内部还设置有盲沟。

30.本实用新型提供的一种采用灰土半包裹膨胀土的高填方结构的施工方法,施工方法简单可行,便于施工操作,施工中大大节约了灰土的用量,从而节约了大量工程成本。

31.为使本实用新型的上述目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附附图,作详细说明如下。

附图说明

32.为了更清楚地说明本实用新型具体实施方式中的技术方案,下面将对具体实施方式描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

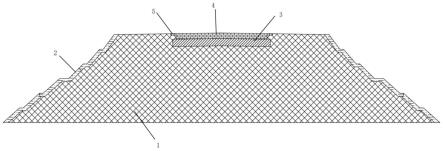

33.图1为本实用新型一种采用灰土半包裹膨胀土的高填方结构的示意图;

34.图2为实施例中施工流程示意图。

35.图中:1-膨胀土填筑体;2-灰土包裹层;3-道槽灰土基层;4-道面层;5-灰土防水

层。

具体实施方式

36.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

37.作为本实用新型的某一具体实施方式,如图1所示,一种采用灰土半包裹膨胀土的高填方结构,包括膨胀土填筑体1,膨胀土填筑体1呈底大顶小的等腰梯形状,膨胀土填筑体1从底部至顶部均为膨胀土,膨胀土填筑体1的两侧覆盖有灰土包裹层2,灰土包裹层2中生石灰的质量占比为5%。膨胀土填筑体1中靠近顶部的位置铺设有道槽灰土基层3,道槽灰土基层3中生石灰的质量占比为10%。道槽灰土基层3的上端面铺设有道面层4,道面层4的宽度小于道槽灰土基层3的宽度,道面层4的顶部与膨胀土填筑体1的顶部平齐。优选的,道槽灰土基层3在膨胀土填筑体1中居中铺设,道面层4在道槽灰土基层3上居中铺设。更加优选的,其中,道槽灰土基层3的厚度不小于1m,道槽灰土基层3的两侧超出对应道肩的宽度不小于1.8m,灰土包裹层2的厚度不小于2m。

38.在上述实施方式的基础上,作为更加优选的实施方式,在道面层4的道肩两侧铺设有灰土防水层5,灰土防水层5中生石灰的质量占比为6%,灰土防水层5位于膨胀土填筑体1中,灰土防水层5的顶部与道面层4的顶部平齐,道面层4与其道肩两侧的灰土防水层5的宽度之和大于道槽灰土基层3的宽度。优选的,灰土防水层5的厚度不小于0.2m,灰土防水层5的宽度不小于3m。

39.本实用新型一种采用灰土半包裹膨胀土的高填方结构的施工方法,具体如下:

40.在膨胀土填筑体1的回填区域原地面虚铺膨胀土,在灰土包裹层2的回填区域原地面虚铺第一灰土,第一灰土中生石灰的质量占比为5%,碾压膨胀土和第一灰土,形成第一层碾压层;

41.在第一层碾压层上虚铺膨胀土和第一灰土并碾压,形成第二碾压层;

42.逐层铺设铺膨胀土和第一灰土并碾压,直至铺设并碾压至设定高度,并且在靠近膨胀土填筑体1顶部的位置预留道槽区域,形成膨胀土填筑体1和灰土包裹层2;

43.在道槽区域底部铺设第二灰土并碾压,第二灰土中生石灰的质量占比为10%,形成道槽灰土基层3;

44.在道槽灰土基层3上铺设道面层4。

45.更加优选的,还预留有道槽区域防水层铺设区域,在防水层铺设区域铺设第三灰土并碾压,第三灰土中生石灰的质量占比为6%,形成灰土防水层5。

46.下面结合具体实施例,对本实用新型做更详细的解释说明。

47.一、膨胀土填筑体以及灰土包裹层的施工

48.在填方施工前要先进行原地基处理,以保证基底拥有足够的地基承载力。

49.原地基处理完成后对原地面进行测量,确定回填边线和道槽影响区范围(道肩两侧各外延1.8m的范围处以1:0.6向道肩外侧倾斜投影至填土面的范围),用木桩以及彩旗标示。回填区域根据回填边线及道槽影响区进行划分,不同区域压实度进行挂牌标注。

50.原地面处理完成后施工盲沟,盲沟有原地面盲沟和膨胀土填筑体内部盲沟,用来排除膨胀土填筑体内部水。

51.在原地面坡地填挖零线上测放边坡线,并做好临时控制点,之后进行土方填筑,土方填筑施工参数为:

52.虚铺厚度:40cm;

53.碾压参数:压实度为93%碾压6遍,压实度为96%碾压8遍,压实度为93%指的是非道槽影响区(土面区)范围,压实度为96%指的是道槽影响区范围,碾压搭接1/3轮迹;

54.机械参数:26吨羊角碾(厦工xg626mh)。

55.土方回填从最低处开始,由下向上整个宽度分层铺填碾压。土方回填按区域分为:回填区域、平整区域和碾压检测区域。回填区域划分按道槽影响区和土面区为依据,同一区域压实度一致。道槽影响区及土面区边坡线在两侧山梁上测放控制点及标识标志,每层土回填边线根据边坡线及道槽影响区域线收缩。

56.取土混合开采以避免回填过程中某一种土料在整个结构中形成夹层,对于膨胀性较高的土体尽量回填至土面区,或回填体底部,避免造成不利影响。回填采用进占法进行铺土,虚铺厚度不超过40cm。回填工作面从跑道中心线向两侧展开,并按2%向两侧放坡,保证雨天回填工作面不积水。

57.每层土施工开始前对区域划分后进行划线。两个区域分界线处不间隔,按照每层交错碾压处理,交错线为边线两侧各2m。

58.回填土的最佳含水率和最大干密度必须通过重型击实试验确定。施工铺料的含水率应比最佳含水率大1~2%。回填土的分段施工的上下缝距不得小于1m,接缝处应碾压密实。每层回填土成型后,宜及时连续施工上层,否则,应及时适时洒水保养。

59.填方边坡外侧2.0m范围用石灰改良土进行填筑形成灰土包裹层,石灰改良土的生石灰的质量占比为5%,目的是防止膨胀土边坡发生浅层滑坡的概率。石灰土采用路拌法进行拌和,拌和石灰土要均匀,其填筑与内侧普通填方同步施工。填筑前先进行测量放样,确定石灰改良土的填筑范围,然后将土料运输至现场并摊铺,按照生石灰含量5%的标准将生石灰均匀摊铺在土料上部,采用挖掘机拌和均匀,最后回填其内侧土料,填筑完成后用压路机统一碾压成型达到设计要求。施工过程中应检查分层铺设的厚度、夯实时加水量、夯压遍数、压实系数。

60.当原地面自然坡度陡于1:5时,原地面应挖成台阶,台阶高宽比1:2,宽度不小于1m,台阶顶面做成2%内倾斜坡。对于位于道槽影响区内的部分采用强夯法进行处理,强夯能级采用2000kn*m正方形布置夯位,夯间距3m,采用两遍夯,每填高1.5m对整平区进行强夯,然后整平进行分层碾压回填,回填1.5m后进行下一次强夯,直至距槽底标高约2m处止。

61.填方高度大于8m的区域,每填高4m进行满夯补强,能级采用1000kn*m,夯痕相切,每夯点击数3击。在设置涵洞的地方,当涵洞顶部填土厚度大于4m后方可进行强夯补强。

62.二、道面层下道槽灰土基层施工

63.为避免膨胀土对道面的不良影响,减小其对道面结构破坏的概率,同时,因为该场址高填大挖,也为了提高地基的均匀性及强度,在道面结构层下设置一层石灰改良土层,形成道槽灰土基层。石灰改良土层厚度取1m,含灰量为10%(生石灰质量比),设置范围为道面道肩区域及道肩边线外1.8m以内区域。同时为了减小降水对地基中膨胀土的影响,减小膨

胀土病害发生的概率,防止道面径流对土面区的冲刷,在道肩外3m范围内表层设置20cm厚石灰土防水层,含灰量为6%(生石灰质量比)。

64.(1)总体施工工艺

65.准备工作

→

施工放样

→

道槽挖方区开挖/道槽填方区覆土返挖及压实

→

土料粉碎

→

石灰土拌合及运输

→

摊铺及整平

→

碾压

→

质量检测

→

养护。

66.(2)施工方法

67.选择土质较好含水率小于20%、分布均匀的区域进行取样做鉴别和检测。主要鉴别原状土中是否含有腐殖土等,检测原状土的含水量,并进行石灰土标准击实试验和灰剂量标准曲线滴定试验。以确定石灰土的最佳含水量和最大干密度以及生石灰掺配剂量标准曲线、计算生石灰土拌合时的掺配比例。

68.在水稳拌合区域设置至少2个石灰土集中拌合点,作为石灰土拌合场地。首先埋设好电力线缆至石灰土拌合机,安装并调试好原状土碎土机(whb-600型)、拌合设备(wcz800b型),然后采用挖掘机挖土,自卸车运输至料仓,装载机配合把原状土装入碎土机同时将石灰装入拌合机料斗进行碎土拌合,按原状土质量:生石灰质量为90%:10%的比例进行拌合,拌合时调整并控制好石灰土的含水量。每天应对石灰土的含水量进行随机检测,使含水量控制在最佳含水率+2%之内。

69.在施工过程中应注意以下几点:

70.a.挖掘机在挖土时,应控制好开挖厚度:对于含水量接近于最佳含水量的土层,开挖厚度宜控制在0.5m~0.8m;对于含水量较大的土层,开挖厚度宜控制在0.4m~0.5m,如开挖厚度过大,会产生颗粒较大的土块,这样会降低生产效率。

71.b.灰土拌合前通过碎土机对土块进行粉碎。土块的最大粒径不应大于15mm,以确保施工质量满足设计要求。

72.c.试验室每天要对拌合好的石灰土进行取样检测,确保灰剂量满足设计要求。

73.d.按照施工进度计划确定好每天的用量,做到随用随拌,严禁拌好的灰土隔天(夜)使用。

74.(3)石灰改良土运输

75.拌合好的石灰土直接运输至石灰土回填区域,根据土方运输车装载方量的大小和虚铺厚度画出灰线格,每个灰线格内卸1车石灰土,运土车按方格卸土,推土机跟进推平。

76.(4)石灰改良土摊铺

77.石灰改良土层卸土点应按灰线格卸土,采用推土机斜向推土的方法,最后用平地机进行精确整平。每一填筑层,虚铺系数取1.2(具体根据试验段结果确定),每层灰土虚铺厚度根据试验参数确定,整平后,用压路机静压一遍,再上平地机精平一次,对高差较大的部分人工予以整修。

78.(5)石灰改良土碾压

79.采用26t光轮振动压路机结合26t凸块压路机进行碾压,由道槽区两侧向中间进行碾压。碾压速度控制在2.5km/h,碾压次数根据试验参数确定,第一遍和最后一遍采用光轮压路机静压,其余为振动碾压。碾压方向应按照平行于跑道方向碾压,轮迹重叠1/2轮宽。对碾压后的表面标高,按工程控制桩及时拉线检测,有高低不平之处,铲高不补低。禁止压路机在已完成或正在碾压的基层上调头或急刹车,以保证表面不受到损坏。

80.(6)接缝处理

81.两工作面搭接部分采用对接形式,即施工完成后,末端留0.5m不碾压。下一段或第二天施工时,将前一段留下未压部分一起拌和碾压。若第二天不能继续施工的,待石灰土碾压之前,在当天最后一段的末端放0.25m厚的方木,方木另一侧用素土回填长度为1m,然后整型碾压。待继续施工下段时,除去方木和素土,继续摊铺下一段石灰土。

82.(7)质量检测

83.石灰改良土碾压完成后要进行压实度、平整度和横坡度等检测

84.(8)石灰改良土养护

85.石灰改良土层碾压成型后,根据天气情况采用洒水车对石灰土进行养护,保持石灰土表面湿润,养护期不小于7天或上一层灰土铺筑前。

86.(9)施工技术要求

87.在回填石灰改良土时,充分利用机械化作业,分层碾压的厚度与压路机功能相适应,先施工一段试验段,对机械设备的配置和虚铺系数进行确定。

88.碾压时将作业面分块划分,计算分块虚铺用土量,再根据车辆装载量,确定灰线格尺寸,以便控制石灰改良土的用量。

89.石灰改良土填筑时尽量形成大面积碾压作业,对无法碾压到的边角(拐角部位),用电动夯实机逐层回填,每层夯实厚度不大于0.15m。

90.应设专人控制虚铺厚度,可采用30cm或50cm长的木桩,用石灰改良土在分块边角处稳定,以便控制厚度。

91.三、道肩外灰土防水层施工

92.为了减小降水对地基中膨胀土的影响,减小膨胀土病害发生的概率,防止道面径流对土面区的冲刷,在道肩外3m范围内表层设置20cm厚灰土防水层,灰土防水层含灰量为6%(生石灰质量比)。

93.灰土防水层施工工艺同道面下灰土,但只需施工一层,虚铺系数为1.2。

94.上述实施例的施工效果如下:

95.①

沉降控制标准及沉降稳定标准

96.膨胀土高填方工程主要考虑的工程问题是沉降变形控制,根据《民用机场岩土工程设计规范》(mh/t 5027-2013)、相关文献及以往工程经验,确定沉降控制标准如下表1,工后差异沉降的度量水平距离为50m。

97.表1沉降控制标准

[0098][0099]

沉降量稳定标准由沉降量和时间关系曲线判定,具体应按照《公路路基设计规范》

(jtjd 30-2004)中路面铺筑时间的确定方法来执行,综合应满足下表2。

[0100]

表2沉降量稳定标准

[0101][0102][0103]

②

工后沉降效果

[0104]

在填筑体的内部、填方表面、边坡表面、边坡深部等部位分别布置和埋设监测观察点,各部位分别按照一定的观测周期进行观测,同时对土层压力和孔隙水压力进行监测,监测由第三方检测单位实施,我方协助监测点的布设施工,并在施工过程中严格对监测点进行保护。

[0105]

填筑体施工完成后,需经过两个雨季的沉降,沉降量满足沉降稳定标准后,证明填筑体施工合格,方可进行道面工程的施工。

[0106]

第三方检测单位在施工期间及施工完成后两个雨季内做了大量的检测数据,数据表明整个机场在各部分填方体处沉降量均满足沉降稳定标准,证明了高填方体半包裹施工方法在技术上是完全可行的。

[0107]

③

经济效益

[0108]

施工时采用膨胀土高填方间歇式包裹法最大的考虑就是施工成本,机场填方体最大高度达47米,填方量为1400万方,采用完全包裹法施工比半包裹施工多出的灰土量为:

[0109]

3300*237.1*2+(144*141+149*121+472*243+432*662+132*237+473*420+450*200)*2=3082774m3[0110]

约合工程造价为:

[0111]

3082774*80=246621920元

[0112]

由此可见,本实用新型采用灰土半包裹膨胀土的高填方结构可节省大约246621920元,大大降低了工程造价,经济效益显而易见。

[0113]

最后应说明的是:以上所述实施例,仅为本实用新型的具体实施方式,用以说明本实用新型的技术方案,而非对其限制,本实用新型的保护范围并不局限于此,尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,其依然可以对前述实施例所记载的技术方案进行修改或可轻易想到变化,或者对其中部分技术特征进行等同替换;而这些修改、变化或者替换,并不使相应技术方案的本质脱离本实用新型实施例技术方案的精神和范围,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应所述以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1