用于独柱悬臂盖梁的组合支架的制作方法

1.本实用新型涉及建筑工程技术领域,具体涉及一种用于独柱悬臂盖梁的组合支架。

背景技术:

2.目前,随着社会经济的发展,机动车数量日益剧增,城市基础设施改扩建成为主要的方式,在既有道路基础上新建上部高架桥以至于满足交通通行要求,在既有道路新建上部高架桥时需满足现状交通不断道,不占用多余既有道路,至于满足现状交通通行,且需要加快新建桥梁的时间要求,不过多的占用既有通行平面空间。

3.现有技术中的碗扣支架施工结构已不能满足城市基础设施在既有道路上新建桥梁,而且占用多余的平面空间,且不满足交通通行的要求,碗扣支架施工工法对施工地基基础有要求,施工时间占用多,不利于加快施工速度,对既有道路平面空间占用时间过多。

技术实现要素:

4.本实用新型的主要目的在于提供了一种用于独柱悬臂盖梁的组合支架,以解决现有技术中的碗扣支架施工结构已不能满足城市基础设施在既有道路上新建桥梁的技术问题。

5.本实用新型用于独柱悬臂盖梁的组合支架,包括下部纵向工字钢、上部纵向工字钢、钢管柱、连接槽钢、横向工字钢,其中下部纵向工字钢包括平行间隔设置的两个纵向工字钢,所述上部纵向工字钢包括平行间隔设置的两个纵向工字钢,所述上部纵向工字钢对应设置于下部纵向工字钢的正上方,上部纵向工字钢与对应的下部纵向工字钢之间通过间隔布设的钢管柱支撑固定连接,相邻钢管柱之间通过连接槽钢焊接相连,所述上部纵向工字钢的两个纵向工字钢通过横向工字钢焊接固定连接,所述下部纵向工字钢、上部纵向工字钢、钢管柱、连接槽钢、横向工字钢围成一个中部供独柱悬臂盖梁穿过的框架。

6.本实用新型用于独柱悬臂盖梁的组合支架可直接利用承台面进行搭设,减少新建地基基础成本,并有效降低人工、材料、机械等成本使用费。利用已有承台基础作为支承面,省去新建基础,减少占地面积,节省混凝土、钢筋等材料用量;工字钢、钢管柱等材料可回收利用,资源合理分配,满足国家节能环保要求。本实用新型采用工厂化生产现场焊接拼装,绿色环保,有效抑制现场扬尘、建渣等污染物产生;外型设计简化新颖,空间资源应用合理,且自身具有良好的强度和可靠性。

7.每个纵向工字钢为双拼工字钢。

8.所述双拼工字钢为两根并排的工字钢通过钢筋点焊连接构成。

9.所述下部纵向工字钢的两个纵向工字钢之间通过钢筋焊接相连。

10.所述横向工字钢沿上部纵向工字钢长度方向等间距分布。

11.所述钢管柱的高度为0.5m、1.0m、3.0m中的一种。

12.所述纵向工字钢的规格均为2i36a,所述横向工字钢的规格为i12。

13.综上所述,本实用新型用于独柱悬臂盖梁的组合支架可直接利用承台面进行搭设,减少新建地基基础成本,并有效降低人工、材料、机械等成本使用费。利用已有承台基础作为支承面,省去新建基础,减少占地面积,节省混凝土、钢筋等材料用量;工字钢、钢管柱等材料可回收利用,资源合理分配,满足国家节能环保要求。本实用新型采用工厂化生产现场焊接拼装,绿色环保,有效抑制现场扬尘、建渣等污染物产生;外型设计简化新颖,空间资源应用合理,且自身具有良好的强度和可靠性。

14.下面结合附图和具体实施方式对本实用新型做进一步的说明。本实用新型附加的方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

15.构成本实用新型的一部分的附图用来辅助对本发明的理解,附图中所提供的内容及其在本实用新型中有关的说明可用于解释本实用新型,但不构成对本实用新型的不当限定。在附图中:

16.图1为本实用新型用于独柱悬臂盖梁的组合支架的俯视图。

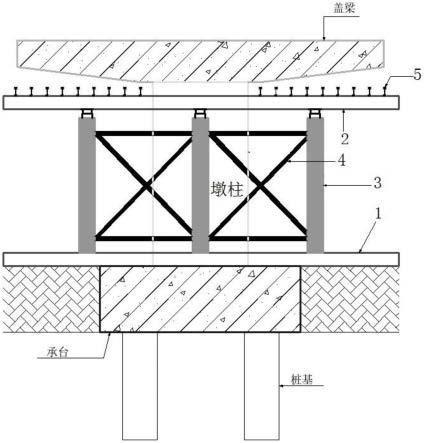

17.图2为本实用新型用于独柱悬臂盖梁的组合支架的主视图。

具体实施方式

18.下面结合附图对本实用新型进行清楚、完整的说明。本领域普通技术人员在基于这些说明的情况下将能够实现本实用新型。在结合附图对本实用新型进行说明前,需要特别指出的是:

19.本实用新型中在包括下述说明在内的各部分中所提供的技术方案和技术特征,在不冲突的情况下,这些技术方案和技术特征可以相互组合。

20.此外,下述说明中涉及到的本实用新型的实施例通常仅是本实用新型一部分的实施例,而不是全部的实施例。因此,基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都应当属于本实用新型保护的范围。

21.关于本实用新型中术语和单位。本发明的说明书和权利要求书及有关的部分中的术语“包括”、“具有”以及它们的任何变形,意图在于覆盖不排他的包含。

22.本实用新型用于独柱悬臂盖梁的组合支架,包括下部纵向工字钢1、上部纵向工字钢2、钢管柱3、连接槽钢4、横向工字钢5,其中下部纵向工字钢1包括平行间隔设置的两个纵向工字钢,所述上部纵向工字钢2包括平行间隔设置的两个纵向工字钢,所述上部纵向工字钢2对应设置于下部纵向工字钢1的正上方,上部纵向工字钢2与对应的下部纵向工字钢1之间通过间隔布设的钢管柱3支撑固定连接,相邻钢管柱3之间通过连接槽钢4焊接相连,所述上部纵向工字钢2的两个纵向工字钢通过横向工字钢5焊接固定连接,所述下部纵向工字钢1、上部纵向工字钢2、钢管柱3、连接槽钢4、横向工字钢5围成一个中部供独柱悬臂盖梁穿过的框架。

23.每个纵向工字钢为双拼工字钢。

24.所述双拼工字钢为两根并排的工字钢通过钢筋点焊连接构成。

25.所述下部纵向工字钢1的两个纵向工字钢之间通过钢筋焊接相连。

26.所述横向工字钢5沿上部纵向工字钢2长度方向等间距分布。

27.所述钢管柱3的高度为0.5m、1.0m、3.0m中的一种。

28.所述纵向工字钢的规格均为2i36a,所述横向工字钢5的规格为i12。

29.如图1-2所示,本实用新型用于独柱悬臂盖梁的组合支架,包括下部纵向工字钢1、上部纵向工字钢2、钢管柱3、连接槽钢4、横向工字钢5,其中下部纵向工字钢1包括平行间隔设置的两个纵向工字钢,所述上部纵向工字钢2包括平行间隔设置的两个纵向工字钢,所述上部纵向工字钢2对应设置于下部纵向工字钢1的正上方,上部纵向工字钢2与对应的下部纵向工字钢1之间通过间隔布设的钢管柱3支撑固定连接,相邻钢管柱3之间通过连接槽钢4焊接相连,所述上部纵向工字钢2的两个纵向工字钢通过横向工字钢5焊接固定连接,所述下部纵向工字钢1、上部纵向工字钢2、钢管柱3、连接槽钢4、横向工字钢5围成一个中部供独柱悬臂盖梁穿过的框架。

30.每个纵向工字钢为双拼工字钢。所述双拼工字钢为两根并排的工字钢通过钢筋点焊连接构成。所述下部纵向工字钢1的两个纵向工字钢之间通过钢筋焊接相连。所述横向工字钢5沿上部纵向工字钢2长度方向等间距分布。

31.作为优选,所述钢管柱3的高度为0.5m、1.0m、3.0m中的一种。所述纵向工字钢的规格均为2i36a,所述横向工字钢5的规格为i12。

32.本实用新型用于独柱悬臂盖梁的组合支架在连接完毕之后,其上端支撑起盖梁,下端安装在通过桩基支撑的承台上。

33.综上所述,本实用新型用于独柱悬臂盖梁的组合支架可直接利用承台面进行搭设,减少新建地基基础成本,并有效降低人工、材料、机械等成本使用费。利用已有承台基础作为支承面,省去新建基础,减少占地面积,节省混凝土、钢筋等材料用量;工字钢、钢管柱等材料可回收利用,资源合理分配,满足国家节能环保要求。本实用新型采用工厂化生产现场焊接拼装,绿色环保,有效抑制现场扬尘、建渣等污染物产生;外型设计简化新颖,空间资源应用合理,且自身具有良好的强度和可靠性。

34.以上对本实用新型的有关内容进行了说明。本领域普通技术人员在基于这些说明的情况下将能够实现本实用新型。基于本实用新型的上述内容,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都应当属于本实用新型保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1