一种道岔基板更换装置的制作方法

1.本实用新型涉及一种工务维修装置,更具体地说,涉及一种道岔基板更换装置。

背景技术:

2.自2003年起中国铁路快速发展,截至2020年高铁里程已达3.9万公里,普铁里程也已突破十万公里,中国铁路在数量上在全球遥遥领先,为了确保在质量上也首屈一指,对工务部门的工作也提出了更高、更全面的要求。道岔作为铁路线路病害的三个重点部位之一,在工务检修中占有重要位置,不仅直接影响着线路平顺等指标,更对线路控制等影响线路安全运行有着举足轻重的影响。

3.高速铁路无砟线路道岔地段的检修和精调作业是工务部门工作的重要内容,目前国内外俊缺少专用的装置,还停留在使用传统工具勉强施工的水平,作业质量取决于操作者的责任心和技术水平,作业效率更是无法保证,一些传统工具(如齿条式千斤顶)不仅作业效果差,还存在安全隐患。

4.目前以液压为动力的各种工具使用效果好、质量稳定、安全性有保障,但普遍存在起始高度偏高、升程偏少、起升力偏小的问题,无法适应现有线路条件。

5.在道岔的岔心整体起升方面,更是缺少配套的工具,各部门虽根据各自管辖的线路特点,自行制作了少量专用夹具,但普遍存在通用性差、笨重、效率低、作业效果不好的缺点。

6.在现有专利申请中,结合图1至图5所示,如授权公告号cn 211772465 u公开的一种铁路维护用的起道器,包括悬臂梁1、起吊块2和为四连杆机构的夹轨器,所述夹轨器包括分别对应设置于悬臂梁1两侧的两对上连杆3,每对所述上连杆3均铰接于悬臂梁1的中部,与所述上连杆3下端铰接的下连杆4上设有挂钩5,每对所述下连杆4的中上部铰接在一起,所述悬臂梁1的一端转动连接于固定立柱6的上端,所述悬臂梁1的另一端连接于固定座7上,所述固定座7设置于液压千斤顶8的上端,所述起吊块2的内侧面上开设有用于挂设挂钩5的挂钩孔16,所述挂钩孔16位于所述起吊块2的中间位置,所述起吊块2的外侧面为弧形面结构,所述起吊块2的弧形面上设置有缓冲层9,所述缓冲层9由弹性耐磨材料制成。

7.所述铁路维护用的起道器还包括转动轴10,所述固定立柱6和固定座7的上端均设有u型连接头11,所述悬臂梁1的一端设置于位于固定立柱6上方的u型连接头11中,所述悬臂梁1的另一端设置于位于固定座7上方的u型连接头11中,转动轴10的一端连接有限位块,所述转动轴10的另一端穿过u型连接头11和悬臂梁1后连接锁紧螺母12,位于所述u型连接头11内的悬臂梁1两侧壁上设有润滑层13,所述固定立柱6的下方设置有支撑座14,所述固定立柱6的底部设置有螺纹孔,所述支撑座14上固定连接有螺杆15,所述螺杆15与螺纹孔相连接。

8.工作人员利用液压千斤顶8可以将悬臂梁1的一端位置向上提高,此时,悬臂梁1的另一端会绕着u型连接头11中的转动轴10转动,挂钩5上的起吊块2会缓慢将钢轨提升至需要高度,起吊块2的长短可以根据需要来设计,保证了起吊块2与钢轨之间接触牢靠,钢轨起

吊过程中的安全性大大提高;起吊块2的外侧面上设置有缓冲层,在缓冲层的作用下,避免了起吊块2与钢轨从开始接触到对钢轨施加足够大的提升力过程中出现激烈碰撞和噪音。本实用新型实用完毕后,只需要将锁紧螺母12从转动轴10上卸掉,即可将转动轴从u型连接头11中抽出,从而使得该铁路维护用的起道器的存放或运输方便,而且便于部件的更换。

9.该技术较好地解决了道道岔起升的问题,但在道岔岔心整体起升方面,更是缺少配套的工具,造成起升过程中道岔各股钢轨之间相对位置发生变化,复位后调整困难。各部门虽根据各自辖区的线路特点,自行制作了少量专用夹具,如楔铁、c形夹等对道岔进行固定,再用小型龙门吊进行起吊。这些方法普遍存在通用性差、笨重、效率低、作业质量不好的缺点。

10.结合图6至图8所示,又如授权公告号cn 205382370 u公开的一种起道机,包括油箱5,所述的油箱5旁设置有配合使用的起道筒8,所述的起道筒8内设置有油缸筒7和活塞6,所述的油箱5上方设置有泄压阀2,所述的起道筒8外设置有可升降的起道板9,起道板9下方为底板10,所述的起道筒8上方通过螺钉安装有靠垫11,所述的靠垫11内设置有磁钢,磁钢吸住铁轨的一侧,使起道筒8与铁轨不接触,所述的起道板9为40cr制成的起道板9,所述的油箱5的一侧设置有可拆卸的操作手柄1,所述的油箱5的另一侧设置有与操作手柄1配套使用的铲柄3,所述的底板10上设置有提把手4。

11.在使用时,利用专门的工具把路基上的渣滓清理干净后,挖出50mm可容纳底板10和起道板9的空隙,拆卸出操作手柄1,固定到铲柄3的孔中,用手用力一推,底板10起到铲子的作用,装置到位。

12.卸下操作手柄1,固定至油箱5的一侧,上下摇动操作手柄1,油箱5内的柱塞泵体开始运油至油缸筒7内,活塞6上升,带动起道板9上升,抬起铁轨,铁轨呈工字状,由于起道筒8外设置的靠垫11,靠垫11内的磁钢与铁轨的工字的上横杠相互吸引,在提升铁轨过程中,起道筒8始终保持竖直,不会倾斜,铁轨也不会被掰弯。

13.该技术以液压为动力的各种工具使用效果好,质量稳定,安全性有保障,但普遍存在起始高度偏高、升程偏少、起升力偏小的问题,无法适应现有线路条件。

技术实现要素:

14.针对现有技术中存在的上述缺陷,本实用新型的目的是提供一种道岔基板更换装置,该装置具备多种功能,确保了作业质量和作业效率,实现了多快好省的作用。

15.为实现上述目的,本实用新型采用如下技术方案:

16.一种道岔基板更换装置,包括液压道岔起道器和第一道岔基板更换夹具;

17.所述液压道岔起道器包括底座、起道板、液压油缸和液压动力单元,所述液压油缸的活塞端、所述液压动力单元均设于所述底座上且所述液压动力单元向所述液压油缸输入压力油,所述起道板设于所述液压油缸上;

18.所述第一道岔基板更换夹具包括主夹具体、活动夹具体、压杆和限位结构,所述活动夹具体活动连接于所述主夹具体的一端,所述压杆水平向设于所述活动夹具体与所述主夹具体上,所述限位结构设于所述压杆上。

19.较佳的,所述道岔基板更换装置还包括与所述第一道岔基板更换夹具设置相同的第二道岔基板更换夹具和第三道岔基板更换夹具。

20.较佳的,所述液压油缸的活塞端设于所述底座的中间位置,所述液压动力单元设于所述底座的后端位置。

21.较佳的,所述底座的前端位置至中间位置设置为中凹结构。

22.较佳的,所述起道板的上端设于所述液压油缸上,下端设置为中空结构;

23.所述起道板与所述底座的前端位置相对应。

24.较佳的,所述底座上还设有提把,所述提把上还设有限位标志杆。

25.较佳的,所述主夹具体包括一水平向设置的平板,以及设于所述平板的一端上的一垂直向设置的立板;

26.所述活动夹具体的下端通过销轴连于所述平板的另一端上。

27.较佳的,所述压杆水平向设置于所述立板的上端与所述活动夹具体的上端,并通过压杆螺杆加以固定。

28.较佳的,所述平板设置为中空结构,其厚度小于道岔轨底至道床的间距。

29.较佳的,所述限位结构包括成对设置的轨头固定轮、轨头固定板和压杆边固定轮;

30.所述压杆边固定轮位于所述压杆的端部位置,所述轨头固定轮位于所述压杆的中部位置,所述轨头固定板位于所述压杆边固定轮与所述轨头固定轮之间的位置。

31.较佳的,所述限位结构还包括多个压轨头胶套,布置于所述压杆边固定轮与所述轨头固定板之间,以及所述轨头固定板与所述压杆边固定轮之间。

32.较佳的,所述轨头固定板上还设有尖螺钉和平螺钉。

33.本实用新型所提供的一种道岔基板更换装置,在分析中国全路道岔结构特点的基础上,分析了道岔检修工作内容及各种作业工艺,采用模块化设计的形式,各功能模块既具备独立功能(如线路平顺性的精调),组合后又可完成更多的功能(如道岔基板拆换)。一套装置具备多种功能,确保了作业质量和作业效率,实现了多快好省的作用。具有保证起升过程中不破坏道岔现有几何尺寸的能力,解决高铁线路道岔地段的基板更换的难题;该装置还通过结构上的合理布置,采用新新材料、新工艺等多种措施共同达到降低起升装置的起始高度的问题,解决了轨底间距40mm工况下,道岔平顺的精调难题。同时还采用液压作为动力源,具有操作便捷、效率高的特点,作业质量及作业安全性方面较现有施工方式也有较大提高。

附图说明

34.图1是授权公告号cn 211772465 u一种铁路维护用的起道器的结构示意图;

35.图2是图1中u型连接头与固定立柱、固定座之间的连接结构示意图;

36.图3是图1中起吊块的结构示意图;

37.图4是图3中a-a向剖视示意图;

38.图5是图3中悬臂梁的结构示意图;

39.图6是授权公告号cn 205382370 u一种起道机的结构示意图;

40.图7是图6的俯视示意图;

41.图8是图6起道机的运行过程中的靠垫配合示意图;

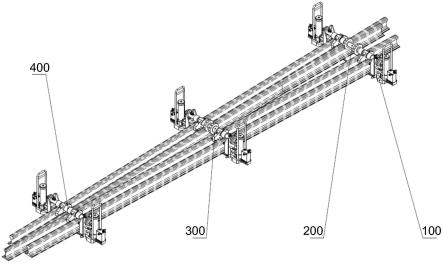

42.图9是本实用新型道岔基板更换装置的现场布置示意图;

43.图10是本实用新型道岔基板更换装置中液压道岔起道器的立体示意图;

44.图11是图10中液压道岔起道器的俯视示意图;

45.图12是图11中a-a向的剖视示意图;

46.图13是本实用新型道岔基板更换装置中第一道岔基板更换夹具的俯视示意图;

47.图14是图13中b-b向的剖视示意图;

48.图15是图13第一道岔基板更换夹具中主夹具体的立体示意图;

49.图16是使用本实用新型道岔基板更换装置的步骤s1示意图;

50.图17是使用本实用新型道岔基板更换装置的步骤s2示意图;

51.图18是使用本实用新型道岔基板更换装置的步骤s3示意图;

52.图19是使用本实用新型道岔基板更换装置的步骤s4示意图;

53.图20是本实用新型道岔基板更换装置中液压道岔起道器独立进行钢轨举升的示意图。

具体实施方式

54.为了能更好地理解本实用新型的上述技术方案,下面结合附图和实施例进一步说明本实用新型的技术方案。

55.结合图9所示,本实用新型所提供的一种道岔基板更换装置,包括液压道岔起道器100和第一道岔基板更换夹具200。

56.本实用新型道岔基板更换装置还包括与第一道岔基板更换夹具200设置相同的第二道岔基板更换夹具300和第三道岔基板更换夹具400。

57.结合图10至图12所示,液压道岔起道器100包括底座101、起道板102、液压油缸103和液压动力单元104,液压油缸103的活塞端105、液压动力单元104均设于底座101上且液压动力单元104向液压油缸103输入压力油,起道板102设于液压油缸103上。当液压动力单元104向液压油缸103输入压力油时,起道板102、液压油缸103与底座101之间发生相对运动,可向道岔或第一道岔基板更换夹具200(第二道岔基板更换夹具300和第三道岔基板更换夹具400)输出起升力。

58.液压油缸103的活塞端105设于底座101的中间位置,液压动力单元104设于底座101的后端位置,底座10的前端位置至中间位置设置为中凹结构,可容纳起道板102,从而达到降低起道板102起始高度的目的。

59.起道板102的上端设于液压油缸103上,下端设置为中空结构,可避免与底座101用于固定活塞端105的结构发生干涉。

60.起道板102与底座101的前端位置相对应,当起道板102处于起始状态时,其底面与底座101的底面齐平。

61.底座101上还设有提把106,提把106上还设有限位标志杆107,可防止起道板102在起升过程中超过额定升程,造成危险。

62.结合图13至图15所示,第一道岔基板更换夹具200包括主夹具体201、活动夹具体202、压杆203和限位结构,活动夹具体202活动连接于主夹具体201的一端,压杆203水平向设于活动夹具体202与主夹具体201上,限位结构设于压杆203上。

63.主夹具体201包括一水平向设置的平板204,以及设于平板204的一端上的一垂直向设置的立板205,平板204主要承受垂直方向的弯矩,所以平板204设置为中空结构,可将

材料分布于应力较大的部位,从而达到节约材料、减轻重量的目的。平板204的厚度小于道岔轨底至道床的间距,可确保平板204从道岔轨底顺利穿过。

64.活动夹具体202的下端通过销轴206活动连接在平板204的另一端上,可承受起升道岔的力与固定道岔力的整体。

65.压杆203水平向设置于立板205的上端与活动夹具体202的上端,并通过压杆螺杆207加以固定。

66.限位结构包括成对设置的轨头固定轮208、轨头固定板209和压杆边固定轮210。

67.压杆边固定轮210位于压杆203靠近的端部位置,轨头固定轮209位于压杆203的靠近中部位置,轨头固定板209位于压杆边固定轮210与轨头固定轮208之间的位置。

68.限位结构还包括多个压轨头胶套211,分别布置于压杆边固定轮210与轨头固定板209之间,以及轨头固定板209与压杆边固定轮208之间。

69.轨头固定板209上还设有尖螺钉212和平螺钉213。

70.活动夹具体202、立板205上均设有水平向的夹具体螺杆214,用于固定第一道岔基板更换夹具200和道岔的相对位置。

71.使用本实用新型道岔基板更换装置过程如下:

72.s1、将第一道岔基板更换夹具200、第二道岔基板更换夹具300和第三道岔基板更换夹具400中的主夹具体201从道岔500的下部穿过,如图16所示;

73.s2、将第一道岔基板更换夹具200、第二道岔基板更换夹具300和第三道岔基板更换夹具400中的活动夹具体202通过销轴206连于主夹具体201的端部位置,如图17所示;

74.s3、将第一道岔基板更换夹具200、第二道岔基板更换夹具300和第三道岔基板更换夹具400中的压杆203、限位结构安装完毕,如图18所示;

75.s4、将6台液压道岔起道器100分别置于第一道岔基板更换夹具200、第二道岔基板更换夹具300和第三道岔基板更换夹具400的端部的下部位置,即可开始道岔500举升作业,如图19所示;

76.s5、开始道岔举升作业,将道岔下的旧基板抽出,将新基板换入。

77.结合图20所示,本实用新型道岔基板更换装置中的液压道岔起道器100不但可与第一道岔基板更换夹具200、第二道岔基板更换夹具300、第三道岔基板更换夹具400配合进行道岔举升作业,还可独立进行钢轨600的举升作业,完成线路的精调作业。

78.液压道岔起道器100进行起重作业时,起道板102的前端面必须与钢轨轨底侧面紧贴,或必须与第一道岔基板更换夹具200、第二道岔基板更换夹具300和第三道岔基板更换夹具400的两端面紧贴,这样起道板102不会发生旋转,可顺利回落到底座101的中凹结构中。

79.本实用新型道岔基板更换装置中的液压道岔起道器100的额定起升力为147kn、额定升程为140mm、起始高度为40mm;第一道岔基板更换夹具200的额定载荷为294kn、最大夹持宽度为920mm;第二道岔基板更换夹具300的额定载荷为294kn、最大夹持宽度为750mm;第三道岔基板更换夹具400的额定载荷为294kn、最大夹持宽度为600mm。

80.本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本实用新型,而并非用作为对本实用新型的限定,只要在本实用新型的实质精神范围内,对以上所述实施例的变化、变型都将落在本实用新型的权利要求书范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1