一种桥面板结构的制作方法

1.本实用新型涉及桥面板技术领域,特别是指一种桥面板结构。

背景技术:

2.桥梁的主要结构包括墩柱、盖梁、主梁、桥面板,其中桥面板是重要的受力构件,桥面板包括组合式桥面板,组合式桥面板由上层的现浇混凝土板和下层的预制底板构成,其中,预制底板分两种:预制钢板和预制混凝土板,预制钢板涉及到钢结构焊接加工、安装、防腐等多个专业工序,导致预制钢板做预制底板的施工过程复杂,工期长,并且钢材成本高昂;而一般传统的预制混凝土板采用钢筋混凝土板,满足承载力和刚度要求的结构厚度在5厘米以上,甚至达到10厘米,结构重量大、安装困难,等厚的预制钢筋混凝土板结合等高的预制主梁,难以形成设计要求的横向坡度,只能通过现浇混凝土板来调整形成横坡,当遇到横坡较大的情况时,沿桥梁横向相邻的两块预制钢筋混凝土板拼接处的现浇混凝土板厚度不足3厘米,不满足规范对最小净保护层厚度的要求,这样形成的组合式桥面板的整体性差、承载能力低、耐久性不足,在其承受车辆等上部荷载后,容易出现开裂的情况,进而影响桥梁结构的安全。

3.基于以上情况,亟需一种桥面板结构,以解决传统的组合式桥面板承载力不够,容易开裂的问题。

技术实现要素:

4.本实用新型的目的是提供一种桥面板结构,以解决传统的组合式桥面板承载力不够,容易开裂的问题。

5.为了达成目的,本实用新型提供一种桥面板结构,包括:

6.上层和下层,上层为现浇混凝土板,下层包括若干个预制板,所述预制板为素混凝土板,所述预制板的厚度为2-4厘米,所述预制板至少沿横桥向的两个板边设置有包边型钢,所述包边型钢沿对应所述板边通长设置,所述包边型钢包括下翼缘和腹板,所述下翼缘的底面和所述预制板的底面齐平,所述腹板的高度大于或等于所述预制板的厚度,所述预制板为抗压强度大于或等于150mpa、弯拉强度大于或等于20mpa的混凝土构件。

7.桥面板结构包括上层和下层,上层为现浇混凝土板,下层包括若干个预制板。预制板是预制而成,施工现场安装结构本身,无需安装、拆卸额外的模板,无需绑扎钢筋,简化了施工步骤,缩短了工期;预制板标准化生产有利于预制板质量控制;预制板为素混凝土板,其内不设置钢筋,从而使预制板厚度能够减小为2-4厘米,配合抗压强度大于或等于150mpa、弯拉强度大于或等于20mpa的混凝土浇筑而成,从而使减小厚度到2-4厘米时,还能保持足够的强度和刚度,为了弥补预制板无法设置钢筋带来的抗拉强度不够,在预制板的板边设置有包边型钢,包边型钢用于覆盖住预制板的所有板边或沿桥梁横向的板边,包边型钢的两端与其所覆盖的板边的两端相重合,包边型钢包括:下翼缘和腹板,下翼缘的底面与预制板的底面同平面,腹板的高度大于或等于预制板的厚度,包边型钢自身具备较高的

强度和刚度,与预制板结合在一起,其构造技术能保证钢和混凝土共同受力,起到了加强预制板的弯拉强度和刚度的作用,提升预制板在荷载作用下抗弯曲变形能力和抗破坏能力,保证了结构安全。

8.通过预制板的厚度降低,增加了上层的现浇混凝土板的厚度,即增加了现浇混凝土板的截面高度,从而提高了现浇混凝土板的承载力,进而提高了组合式桥面板的刚度和强度,使其整体承载力提升,防止桥面板开裂,保证了桥梁的安全。

9.优选地,所述包边型钢仅布置在两个沿横桥向的板边。

10.预制板架设在主梁上,包边型钢仅布置在两个沿横桥向的板边,根据预制板与主梁支撑关系,桥梁横向即是预制板的主受力方向,包边型钢布置在预制板主受力方向的板边,与高强高韧的预制板结合在一起,其构造技术能保证钢和混凝土共同受力,起到了加强预制板的弯拉强度和刚度的作用,提升预制板在荷载作用下抗弯曲变形能力和抗破坏能力,保证了结构安全。

11.优选地,沿桥梁纵向相邻的两个所述预制板通过包边型钢连接。

12.沿桥梁方向纵向相邻的两个预制板通过包边型钢连接在一起,进而使若干个预制板连接起来形成整个桥面板的底板,安装过程快速高效,缩短了工期。

13.优选地,相邻两个所述预制板上的所述包边型钢焊接相连或螺栓连接。

14.相邻两个预制板上的包边型钢通过焊接相连或者螺栓连接,可以实现多个预制板的快速拼接,提高了施工效率,缩短了工期,并且焊接连接牢固可靠,为桥面板的质量提供了保证;并且包边型钢外缘整齐,焊接连接紧密不会漏浆,保证了现浇混凝土板的浇筑成型的质量。

15.优选地,所述包边型钢上的纵向间隔设置有若干个孔洞。

16.当包边型钢选用槽钢时,包边型钢的上下翼缘、腹板均沿包边型钢的纵向间隔设置有若干孔洞;当包边型钢选用角钢时,包边型钢的下翼缘、腹板均沿包边型钢的纵向间隔设置有若干孔洞。使得预制板在浇筑成型的过程中,其混凝土进入孔洞,形成混凝土抗剪榫,增强了预制板和包边型钢的连接性能,使得包边型钢和预制板可以更好的共同受力,进一步提高了预制板的弯拉承重能力。

17.优选地,所述孔洞的孔径为5-10毫米。

18.孔洞的孔径为5-10毫米,使得预制板在浇筑混凝土的时候可以形成足够强度的抗剪榫,进而保证预制板和包边型钢的可靠连接。

19.优选地,沿所述包边型钢的纵向相邻的两个所述孔洞的中心间距为3-6厘米。

20.沿包边型钢的纵向相邻的两个孔洞的中心间距为3-6厘米,使得预制板上的抗剪榫的有足够的分布密度,进而保证预制板和包边型钢的可靠连接。

21.优选地,所述包边型钢的腹板高度与所述预制板厚度相同。

22.包边型钢的腹板高度与所述预制板的厚度相同,在预制预制板的时候,包边型钢即作为预制板浇筑混凝土的边模,包边型钢的厚度即为预制板的厚度,方便了生产过程,并且通过固定厚度包边型钢控制住了预制板的厚度,保证了本预制混凝土板外形的一致性。

23.优选地,所述包边型钢为槽钢,所述槽钢上翼缘的顶面与所述预制板的顶面齐平。

24.包边型钢选用槽钢,槽钢的腹板紧贴预制板的板边,槽钢的上翼缘顶面和预制板的顶面齐平,下翼缘的底面与预制板的底面齐平,槽钢完整地和预制板贴合在一起,更好的

与预制板一起受力工作,槽钢能够提升预制板底部的弯拉强度。

25.优选地,所述预制板的上表面为拉毛形态。

26.预制板在混凝土浇筑完毕后对其上表面进行拉毛处理,使得预制板的上表面粗糙,可以更好的与现浇混凝土板紧密结合在一起,提高了桥梁的耐久性。

27.本实用新型至少包括以下有益效果:

28.本实用新型的桥面板结构通过使用抗压强度大于或等于150mpa、弯拉强度大于或等于20mpa的高强高韧性混凝土,取消预制板内钢筋,以及设置包边型钢,实现了将预制混凝土板的厚度减少为2-4厘米。首先,预制板满足承重能力和结构刚度要求,其次,通过预制板厚度降低,减轻了自重、安装方便,减小了施工难度和工人劳动强度,最后,增加了上层的一次性整体现浇的现浇混凝土板的厚度,即增加了现浇混凝土板的截面高度,其整体性得到提高,进而提高了预制板和现浇混凝土板组成的组合式桥面板的结构刚度和结构强度。强劲的组合式桥面板可加强单片主梁之间的联系,使离散性的主梁形成整体结构,桥梁的抗扭、抗弯和整体稳定性都得到大幅提升。包边型钢不仅提高了预制板的承载能力,还起到了连接预制板的作用,并且连接紧密,不漏浆,保证了现浇混凝土板的成型质量;包边型钢上的孔洞与预制板上剪力隼咬合,更好的共同受力,预制板的上表面拉毛处理,使得预制板和现浇混凝土板的结合更加紧密,提高了桥梁的耐久性。

附图说明

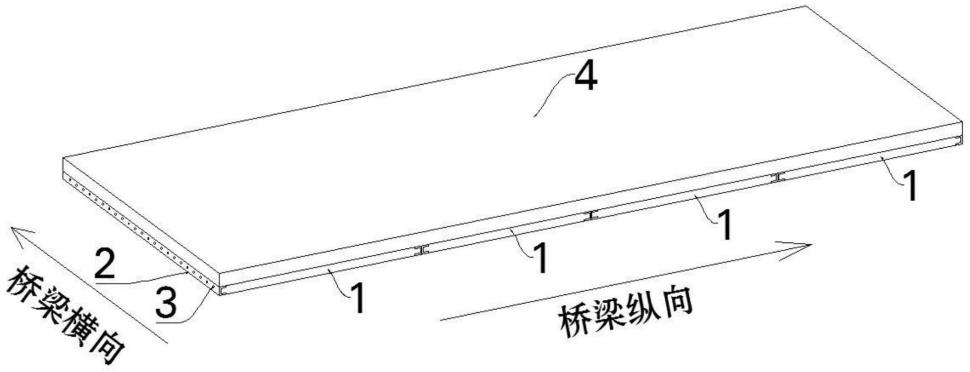

29.图1是本实用新型的桥面板结构的结构示意图。

30.图2是本实用新型的预制板的示意图。

31.图3是图2的局部放大图。

32.图4是本实用新型的预制板的弯拉承载能力试验的数据图。

33.附图标记:1-预制板,2-包边型钢,3-孔洞,4-现浇混凝土板。

具体实施方式

34.下面结合附图和实施例对本实用新型的技术内容进行进一步说明:

35.实施例一

36.如图1、2、3所示,桥面板结构包括上层和下层,上层为现浇混凝土板4,下层包括若干个预制板1,若干个预制板1沿纵桥向拼接成列,并根据桥梁的宽度需要,可以横向拼接成多列,形成桥面板结构的下层,预制板1横向拼接的拼缝位于主梁顶面。预制板1根据桥梁受力情况采用抗压强度大于或等于150mpa、弯拉强度大于或等于20mpa的混凝土,混凝土抗压强度大于或等于60mpa即为高强度混凝土,预制板1具备高强高韧的特点,并仅在横桥向的板边设置包边型钢2,包边型钢2选用槽钢,槽钢的上翼缘的顶面与预制板1的顶面同平面,槽钢的下翼缘的底面与预制板1的底面同平面,槽钢的腹板紧贴预制板1的板边的侧面,下翼缘增强了预制板1底部的抗拉强度,腹板提高了预制板1的竖向刚度,上翼缘增强了预制板1顶部抗压强度,包边型钢2与预制板1结合在一起,其构造技术能保证钢和混凝土共同受力,起到了加强预制板1的弯拉强度和刚度的作用,提升预制板1在荷载作用下抗弯曲变形能力和抗破坏能力,从而将预制板1的厚度从传统的5-10厘米减少到2厘米,通过预制板1的厚度降低,增加了上层的现浇混凝土板4的厚度,即增加了现浇混凝土板4的截面高度,从而

提高了现浇混凝土板4的承载力,进而提高了组合式桥面板的刚度和强度,使其整体承载力提升,防止桥面板开裂,保证了桥梁的安全。

37.包边型钢2的规格为:腹板高2厘米,上下翼缘宽度2厘米,厚度2毫米,包边型钢2的腹板和上下翼缘均设有若干孔洞3,孔洞3的孔径为5-10毫米,此方案中优选为7毫米,相邻孔洞3的中心间距为3-6厘米,此方案中优选为4厘米,在预制板1预制过程中,包边型钢2可以作为预制板1的边模,预制板1的混凝土流入孔洞3,形成抗剪榫,使得包边型钢2和预制板1紧密咬合在一起,更好的共同工作;预制板1的形状采用矩形,矩形拼装简单,除纵横方向要放置正确外,无需按其他特定规则进行拼装,大大提高了安装效率,缩短了工期,预制板1可以只生产一种标准规格的桥面板,无需多开发模具,提高了生产效率,降低了生产成本;包边型钢2设置在预制板1沿桥面横向的板边上,即预制板1的主受力方向的板边,提高了预制板1假设在主梁上时的承载力,在预制板1和现浇混凝土板4粘合在一起后,预制板1能够成为桥面板受力的一部分,共同承担桥面荷载;相邻的板预制板1通过包边型钢2焊接相连,即保证了预制板1连接的可靠性,还能保住预制板1连接的密封性,在现浇混凝土板4浇筑的过程中,不会漏浆,保证了现浇混凝土板4的成型质量;预制预制板1的过程中,预制板1的上表面拉毛处理,增加预制板1上表面的粗糙程度,使得现浇混凝土板4和预制板1粘接的更加牢固,提高了桥面结构的耐久性。

38.包边型钢2还可选用为角钢,角钢的下翼缘底面与预制板1底面同平面,角钢的腹板紧贴预制板1的板边的侧面,下翼缘增强预制板1底部的抗拉强度,腹板提升预制板1的竖向刚度,角钢上同样设置有孔洞3,用以在预制板1上形成抗剪榫,增强预制板1与角钢的连接。

39.沿桥梁纵向相邻的预制板1通过包边型钢2连接,包边型钢2通采用螺栓连接,包边型钢2上设置有连接耳,螺栓穿过连接耳将相邻的包边型钢2连接起来,不涉及焊接的特殊工种,施工难度降低,连接速度快,缩短了工期,并且螺栓连接的强度大,稳定可靠,提高了工程质量。

40.孔洞3还可以沿包边型钢2的纵向仅间隔设置在包边型钢2的腹板上。使得预制板1在浇筑成型的过程中,其混凝土进入孔洞3,形成混凝土抗剪榫,增强了预制板1和包边型钢2的连接性能,使得包边型钢2和预制板1可以更好的共同受力,提高了本预制混凝土板的耐久度。

41.孔洞3还可以沿包边型钢2的纵向仅间隔设置在包边型钢2的翼缘上。使得预制板1在浇筑成型的过程中,其混凝土进入孔洞3,形成混凝土抗剪榫,增强了预制板1和包边型钢2的连接性能,使得包边型钢2和预制板1可以更好的共同受力,提高了本预制混凝土板的耐久度。

42.包边型钢2还可以设置在预制板1的四边,大大增加了预制板1的强度和刚度,进一步增加了桥面板的强度和刚度。

43.包边型钢2还可以设置在预制板1的沿横桥的两个板边以及沿纵桥向的一个板边,大大增加了预制板1的强度和刚度,进一步增加了桥面板的强度和刚度。

44.预制板弯拉承载能力试验数据,如图4所示:本实验的实验对象是:规格为100厘米*50厘米*2厘米的预制板1,试验目的是:该预制板1分别在有设置包边型钢2与未设置包边型钢2的情况下的弯拉承载能力的对比,(包边型钢2规格为:腹板高2厘米,上下翼缘宽度

2厘米,厚度2毫米,包边型钢2的腹板及上下翼缘均设置有孔洞3,孔洞3的孔径为7毫米,沿包边型钢2的纵向相邻的两个孔洞3的中心间距为4厘米。包边型钢2的设置方式如图2所示)。试验结果为:设置包边型钢2的预制板1的弯拉极限承载能力为8.3kn,未设置包边型钢2的预制板1的弯拉极限承载能力为3.5kn,前者为后者的2.4倍,足以证明包边型钢2使得预制板1的弯拉承载能力大幅度提升。

45.需要理解的是,本实用新型并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种形式的变形和修改,这并不影响本实用新型的实质内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1