一种模块化组装的输电钢管杆防撞装置的制作方法

1.本实用新型属于电力设施防护工具技术领域,具体涉及一种模块化组装的输电钢管杆防撞装置。

背景技术:

2.随着城市化进程加速,很多地区转变为商业区和工业区,这样导致了以送电铁塔为主要架设方式转换为以钢管杆架设为主,钢管杆以其受力简单、安装方便、外形美观、节省路径和节约占地等优点,逐渐被城市电网推广应用。同时因钢管杆一般设置在城市道路两侧或绿化带中,有些钢管杆线路因与城市规划与电网规划不同步,城市建设不同步等原因,甚至位于道路中,经常发生机动车刮碰钢管杆现象;如有大中及重型货车或水泥车撞击钢管杆本体,很可能导致永久破坏,引起送电线路停运等重大事故。目前,根据钢管杆位置及场地等因素,常见的防护方式有,设置水泥防撞墙、设置杆身水泥防撞墩,设置警示及反光条等。虽然一定程度减少了电网事故发生,仍杜绝不了刮碰钢管杆事故发生,同时也产生了“费时、费力、安全性差”的问题。

3.现有的防撞装置包括水泥防撞墩和水泥防撞墙;水泥防撞墩由混凝土在钢管杆杆身外侧浇筑而成,外侧通常刷红黑相间色漆或贴反光条;水泥防撞墙由钢筋混凝土在钢管杆基础外侧浇筑而成。外侧通常刷红黑相间色漆或贴反光条。

4.从目前工程实施前的条件及实施后评价来说,水泥防撞墙实施前需要与相关部门如公路、城市管理、企业等提前协调用地,实施后防撞墙内经常堆积垃圾,运维部门需要定期清理,破坏后需要重新更换防撞墙。水泥防撞墩需要支护模板后浇筑混凝土,由于混凝土与杆身浇筑一体,后期运维部门无法更换接地装置,该防撞墩因无消能装置,撞击后横向压力仍会传递钢管杆自身,且因混凝土自身特性,塑性破坏后为永久破坏,对于大型货车及水泥车等根本无法有效防护。

技术实现要素:

5.为了克服现有技术的缺点,本实用新型的目的在于提供一种模块化组装的输电钢管杆防撞装置,以解决现有防撞装置储存、运输、现场组装、后期更换难,费时费力,且对钢管杆造成损坏、安全性差的问题。

6.为了达到上述目的,本实用新型采用以下技术方案实现:

7.本实用新型提供一种模块化组装的输电钢管杆防撞装置,包括:四个防撞模块单元;

8.每个防撞模块单元均包括:防护层、减震结构、高强弹簧和槽钢;防护层内设置减震结构,防护层内侧与多个高强弹簧的一端相连接,多个高强弹簧的另一端的与槽钢相连

9.使用状态时,四个防撞模块单元拼接成环状,套在输电钢管杆外周。

10.进一步的,所述防护层内侧设置多个高强弹簧连接件,多个高强弹簧连接件与多个高强弹簧的一端相连接。

11.进一步的,所述槽钢外侧设置多个弹簧连接件,多个高强弹簧的另一端与槽钢外侧的弹簧连接件相连。

12.进一步的,所述槽钢内侧上下平行设置多个拼接抱箍,拼接抱箍之间间隔200~300mm。

13.进一步的,所述每个防撞模块单元的防护层两侧均设置螺栓连接孔;所述拼接抱箍两侧的接口处均设置焊接钢板,焊接钢板上设置螺栓连接孔。

14.进一步的,所述防撞模块单元间通过高强钢螺栓连接。

15.进一步的,所述防护层包括多个消能柱和多个消能肋;每个消能肋的一端均与一个消能柱的顶端相连,每个消能肋的另一端均与另一个消能柱的底端相连,形成多个格构;防护层的多个格构内设置减震结构。

16.进一步的,所述防护层外侧贴有多个反光层,多个反光层均匀间隔设置。

17.进一步的,所述防撞模块单元上设置盖板;防撞模块单元底部还设有保护帽,保护帽设置在钢管杆外侧。

18.本实用新型至少具有以下有益效果:

19.1、本实用新型通过在最外侧设置防护层,并在防护层中设置减震结构,采用高强弹簧设置在防护层内侧,撞击后,撞击面高强弹簧承受压力,对侧高强弹簧承受拉力,可有效减少钢管杆自身撞击荷载。成品采用模块化组装,解决了储存、运输、现场组装、后期更换等难题。钢管杆防撞装置安装更加方便,提高钢管杆自身安全性能,解决了用地狭小等限制。

20.2、本实用新型充分利用玻璃纤维增强复合材料重量轻,抗冲击性,耐久性,高强度型,弹性模量大等优点,同时利用阻尼减震橡胶可自由确定形状,内部摩擦大,减震性能好,不易滑动,质量轻,冲击刚度高于静刚度和动刚度等性能。

21.3、本实用新型防撞装置外立面红白相间,且具有反光性能,可提示所见前方有障碍物,不能通行。充分保护钢管杆杆身安全。采用强度高、质量轻等材料,不需要使用大型设备,人力即可安装,后期运维仅需更换破损的模块单元,提高了单元利用率,产生良好的经济性能。

附图说明

22.构成本实用新型的一部分的说明书附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

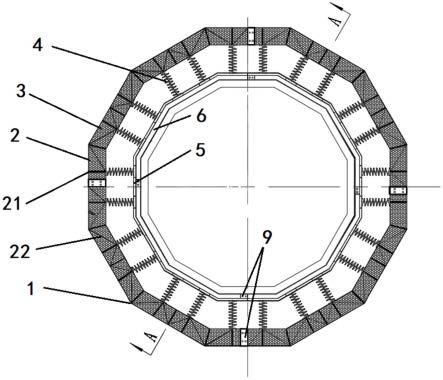

23.图1为输电钢管杆防撞装置平面结构示意图;

24.图2为输电钢管杆防撞装置立面结构示意图;

25.图3为a-a剖面结构示意图;

26.图4为模块化结构平面结构示意图。

27.附图标记:1、反光层;2、防护层;21、消能柱;22、消能肋;3、减震结构;4、高强弹簧;5、槽钢;6、拼接抱箍;7、钢管杆;8、盖板;9、螺栓连接孔;10、保护帽;11、焊接钢板。

具体实施方式

28.下面将参考附图并结合实施例来详细说明本实用新型。需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。

29.以下详细说明均是示例性的说明,旨在对本实用新型提供进一步的详细说明。除非另有指明,本实用新型所采用的所有技术术语与本实用新型所属领域的一般技术人员的通常理解的含义相同。本实用新型所使用的术语仅是为了描述具体实施方式,而并非意图限制根据本实用新型的示例性实施方式。

30.如图1-图4所示,本实用新型一种模块化组装的输电钢管杆防撞装置,包括:四个防撞模块单元;

31.每个防撞模块单元均包括:防护层2、减震结构3、高强弹簧4、槽钢5和拼接抱箍6;防护层2内设置减震结构3,防护层2内侧设置多个高强弹簧连接件,多个高强弹簧连接件与多个高强弹簧4的一端相连接,多个高强弹簧4的另一端的与槽钢5相连;槽钢5外侧设置多个弹簧连接件,多个高强弹簧4的另一端与槽钢5外侧的弹簧连接件相连,槽钢5内侧上下平行设置多个拼接抱箍6,拼接抱箍6焊接在槽钢5上,拼接抱箍6之间间隔200~300mm。

32.每个防撞模块单元的防护层2两侧均设置螺栓连接孔9;拼接抱箍6两侧的接口处均设置焊接钢板11,焊接钢板11上设置螺栓连接孔9。

33.防撞模块单元间通过高强钢螺栓连接;使用状态时,四个防撞模块单元拼接成环状,能够套在输电钢管杆7外周。

34.防护层2包括多个消能柱21和多个消能肋22;每个消能肋22的一端均与一个消能柱21的顶端相连,每个消能肋22的另一端均与另一个消能柱21的底端相连,形成多个格构。

35.防护层2由玻璃纤维增强复合材料(gfrp)制成,颜色为红色;防护层2的多个格构内设置减震结构3,减震结构3由阻尼减震橡胶制成;防护层2外侧贴有多个反光层1,多个反光层1均匀间隔设置。

36.玻璃纤维增强复合材料重量轻,抗冲击性,耐久性,高强度型,弹性模量大;阻尼减震橡胶可自由确定形状,内部摩擦大,减震性能好,不易滑动,质量轻,冲击刚度高于静刚度和动刚度等性能。

37.四个防撞模块单元组装完成后,防撞模块单元上设置盖板8,盖板8由玻璃纤维增强复合材料制成;防撞模块单元底部还设有保护帽10,保护帽10设置在钢管杆7外侧。

38.一种模块化组装的输电钢管杆防撞装置的制作方法,包括:

39.将玻璃纤维增强复合材料注塑成型为防护层2,成型后的防护层2包括消能肋21和消能柱22,防护层2的内侧预埋高强弹簧连接件,接口处预留螺栓连接孔9,防护层2内的各格构间填充阻尼减震橡胶,将高强弹簧4的一端与防护层2连接后,高强弹簧4的另一端与槽钢5上的弹簧连接件连接;防护层2的外侧黏贴反光条,形成一个防撞模块单元;

40.四个防撞模块单元通过高强钢螺栓连接成一个整体,保证整体刚度,组装完成后,在模块单元上加装盖板8,保证整体清洁;外立面红白相间,具有反光性能。

41.发生碰撞后,利用玻璃纤维增强复合材料和阻尼减震橡胶,可消耗一部分的碰撞力,传递至高强弹簧4后,碰撞面高强弹簧4发生压缩变形,对侧高强弹簧4发生拉伸变形,可消耗一部分的碰撞力。对钢管杆7可形成两层安全防护。充分利用玻璃纤维增强复合材料、阻尼减震橡胶,和高强弹簧等材料强度高,质量轻等优点。

42.由技术常识可知,本实用新型可以通过其它的不脱离其精神实质或必要特征的实施方案来实现。因此,上述公开的实施方案,就各方面而言,都只是举例说明,并不是仅有的。所有在本实用新型范围内或在等同于本实用新型的范围内的改变均被本实用新型包含。

43.最后应当说明的是:以上实施例仅用以说明本实用新型的技术方案而非对其限制,尽管参照上述实施例对本实用新型进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本实用新型的具体实施方式进行修改或者等同替换,而未脱离本实用新型精神和范围的任何修改或者等同替换,其均应涵盖在本实用新型的权利要求保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1