轨道感应板清洗装置及清洗作业车的制作方法

1.本技术涉及轨道交通车辆维护技术领域,具体涉及一种轨道感应板清洗装置及清洗作业车。

背景技术:

2.随着我国铁路、地铁和公路运输事业的蓬勃发展,地铁线路设备部件越来越多,使得地铁线路养护清洗维修变得尤为重要。目前,国内道床板及隧道壁清洗主要使用人工或者单一、特定的清洗工作装置进行清理,针对地铁感应板的清洗作业,现阶段主要使用人工清洗,存在着效率低、劳动强度大和作业环境差等一些问题,不适用于大范围、长距离的高效清洗作业。国内已有的清洗装置结构复杂,针对性不强,实际应用具有局限性,旋转装置、驱动装置等结构易损坏,清洗覆盖范围不全面等问题,对于地铁线路的养护存在缺陷。

技术实现要素:

3.为了解决上述技术缺陷之一,本技术实施例中提供了一种轨道感应板清洗装置及清洗作业车。

4.根据本技术实施例的第一个方面,提供了一种轨道感应板清洗装置,其包括:感应板清洗喷嘴、感应板清洗管道以及连接组件,其中感应板清洗管道通过连接组件与应用所述轨道感应板清洗装置的清洗车的车架相连接,并且感应板清洗管道与供水管线相连通,感应板清洗喷嘴设置在感应板清洗管道上并且其喷流朝向轨道线路感应板两侧的死角间隙。

5.如上所述的轨道感应板清洗装置,所述感应板清洗管道为硬质管道。

6.如上所述的轨道感应板清洗装置,所述轨道感应板清洗装置还包括喷嘴调整结构,所述喷嘴调整结构包括驱动构件及限位构件,其中驱动构件安装在所述连接组件上并与感应板清洗管道相连接,用于驱动感应板清洗管道带着所述感应板清洗喷嘴进行位移,限位构件安装在所述清洗车的车架上,用于限制所述感应板清洗喷嘴的运动方向和运动范围。

7.如上所述的轨道感应板清洗装置,所述驱动构件为升降油缸,所述连接组件为升降油缸固定架,升降油缸的缸体通过升降油缸固定架固定在所述清洗车的车架上,升降油缸的活塞杆与所述感应板清洗管道相连接。

8.如上所述的轨道感应板清洗装置,所述升降油缸的活塞杆与所述感应板清洗管道通过连接块相连接,连接块的其中一端与升降油缸的活塞杆杆头通过铰接的方式可转动地连接,连接块的另一端与感应板清洗管道的其中一端相连接。

9.如上所述的轨道感应板清洗装置,所述限位构件包括导向槽及感应板清洗管道固定架,导向槽通过感应板清洗管道固定架固定在所述车架上,所述感应板清洗管道嵌入在导向槽内。

10.根据本技术实施例的第二个方面,提供了一种清洗作业车,包括:车架、储水装置、

水泵机组及如上所述的轨道感应板清洗装置;水泵机组与储水装置相连接,储水装置与所述轨道感应板清洗装置相连通,水泵机组、储水装置依次设置在车架上,轨道感应板清洗装置设置于车架的底部。

11.如上所述的清洗作业车,包括:所述车架包括车架侧梁及车架中梁,车架侧梁有两根,以车架中梁为轴镜像对称设置;所述轨道感应板清洗装置安装在所述车架中梁上。

12.如上所述的清洗作业车,还包括:

13.道床及扣件清洗装置,所述道床及扣件清洗装置横向安装在所述车架的底部;

14.隧道壁清洗装置,所述隧道壁清洗装置安装在所述车架侧梁的外侧壁上,位于道床及扣件清洗装置的两侧。

15.如上所述的清洗作业车,所述道床及扣件清洗装置和隧道壁清洗装置均包括保护罩、冲洗组件和安装组件,其中冲洗组件设置于保护罩内且与供水管线相连接,保护罩及冲洗组件通过安装组件安装在所述车架上。

16.如上所述的清洗作业车,所述道床及扣件清洗装置的安装组件包括主安装框架及管卡,所述保护罩的底板通过管卡安装在主安装框架上,主安装框架横向固定在所述车架的底部。

17.如上所述的清洗作业车,所述隧道壁清洗装置包括侧壁旋转冲洗装置及锥面旋转冲洗装置,其中侧壁旋转冲洗装置的安装组件为直接将侧壁旋转冲洗装置中的保护罩底板固定在所述车架的侧面上的固定结构;锥面旋转冲洗装置中的安装组件包括侧安装框架,所述锥面旋转冲洗装置中的保护罩底板安装在侧安装框架上,所述侧安装框架设置于车架的侧下方。

18.如上所述的清洗作业车,还包括:

19.高压清洗装置,包括高压清洗管道及设置在高压清洗管道上的高压清洗喷嘴,高压清洗管道通过管卡安装在所述车架的底部,高压清洗管道的两端为端盖接口,其中一端的端盖接口使用端盖进行封闭,另一端的端盖接口与供水管线接通。

20.如上所述的清洗作业车,所述高压清洗管道为“一”字形结构,每根高压清洗管道上设有两个高压清洗喷嘴;所述高压清洗装置有四组,以道床及扣件清洗装置的中心点为中心呈矩阵形式排列,位于道床及扣件清洗装置两侧的高压清洗装置的高压清洗喷嘴的喷射方向相背设置。

21.如上所述的清洗作业车,还包括:

22.低压清洗装置,包括低压清洗管道及设置在低压清洗管道上的低压清洗喷嘴,低压清洗管道通过管卡安装在所述车架的底部,低压清洗管道的两端为端盖接口,其中一端的端盖接口使用端盖进行封闭,另一端的端盖接口与供水管线接通。

23.如上所述的清洗作业车,所述低压清洗管道为“v”字形结构,每根低压清洗管道上设有多个低压清洗喷嘴;所述低压清洗装置有两组,以道床及扣件清洗装置的中轴线为轴呈镜像对称,其“v”形结构的尖端朝向道床及扣件清洗装置,低压清洗装置的低压清洗喷嘴的喷射方向相背设置。

24.采用本技术实施例中提供的轨道感应板清洗装置可以在车架移动的过程中对轨道感应板内侧、死角、缝隙处进行自动清洗作业,不需要再人工清洁,可以有效提高清洁效率和清洁效果。

附图说明

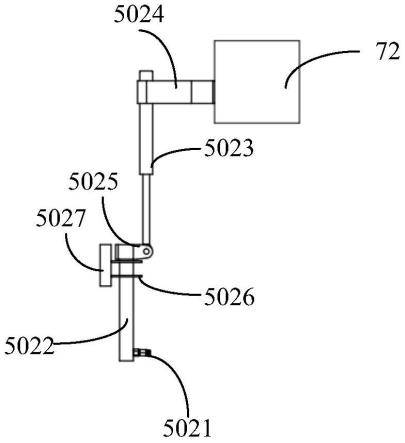

25.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

26.图1为本技术实施例提供的清洗作业车结构示意图;

27.图2为本技术实施例提供的铁路隧道清洗系统的安装示意图;

28.图3为本技术实施例提供的铁路隧道清洗系统的结构示意图(拆除车架后俯视);

29.图4为本技术实施例提供的轨道感应板清洗装置的结构示意图;

30.图5为道床及扣件清洗装置的结构示意图;

31.图6为隧道壁清洗装置的结构示意图;

32.图7为高压清洗装置的结构示意图;

33.图8为低压清洗装置的结构示意图。

34.附图标记:

35.2-发电机组;3-储水装置;4-水泵机组;

36.5-铁路隧道清洗系统;

37.501-道床及扣件清洗装置;

38.502-轨道感应板清洗装置;5021-感应板清洗喷嘴;5022-感应板清洗管道;5023-升降油缸;5024-升降油缸固定架;5025-连接块;5026-导向槽;5027-感应板清洗管道固定架;

39.503-隧道壁清洗装置;5031-侧壁旋转冲洗装置;5032-锥面旋转冲洗装置504-高压清洗装置;5041-高压清洗管道;5042-高压清洗喷嘴;5043-端盖505-低压清洗装置;5051-低压清洗管道;5052-低压清洗喷嘴;

40.7-车架;71-车架侧梁;72-车架主梁;

41.9-轨道线路感应板。

具体实施方式

42.为了使本技术实施例中的技术方案及优点更加清楚明白,以下结合附图对本技术的示例性实施例进行进一步详细的说明,显然,所描述的实施例仅是本技术的一部分实施例,而不是所有实施例的穷举。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

43.在实现本技术的过程中,发明人发现在现有的操作中,针对地铁轨道感应板的清洗作业,由于感应板两侧存在死角,使用覆盖式的清洗装置难以清洗到,所以主要使用人工清洗,存在着效率低、劳动强度大和作业环境差等问题,不适用于大范围、长距离的高效清洗作业。

44.针对上述问题,本技术实施例中提供了一种轨道感应板清洗装置,并且以应用于地铁隧道内其实现方式进行具体说明。

45.本技术实施例中,将清洗作业车的车长方向也就是轨道延伸方向称为纵向,车宽方向称为横向,车高方向称为竖向,朝向清洗作业车运行方向的方向称为前,朝向清洗作业车的运行相反方向的方向称为后。

46.图1为本技术实施例提供的清洗作业车结构示意图;图2为本技术实施例提供的铁

路隧道清洗系统的安装示意图;图3为本技术实施例提供的铁路隧道清洗系统的结构示意图(拆除车架后俯视);图4为本技术实施例提供的轨道感应板清洗装置的结构示意图;图5为道床及扣件清洗装置的结构示意图;图6为隧道壁清洗装置的结构示意图;图7为高压清洗装置的结构示意图;图8为低压清洗装置的结构示意图。

47.本实施例提供一种轨道感应板清洗装置,可应用于清洗作业车上,具体设置在清洗作业车的底部。如图4所示的轨道感应板清洗装置,包括感应板清洗喷嘴5021、感应板清洗管道5022及连接组件,其中感应板清洗管道5022的其中一端通过连接组件与应用轨道感应板清洗装置的清洗车的车架相连接,另一端与与供水管线相连通;感应板清洗喷嘴5021设置在感应板清洗管道5022上,且其喷流朝向轨道线路感应板9两侧的死角间隙。只要对感应板清洗装置供给压力水,使带有一定压力的水流通过感应板清洗喷嘴喷射而出,对感应板9两侧死角处的污物进行剥离、冲洗,当车架7运行时,带动轨道感应板清洗装置,就可以对经过的位置的感应板死角进行有效清洁。

48.进一步的,感应板清洗管道5022为硬质管道,感应板清洗管道可以采用塑胶、化纤、树脂、金属如不锈钢等任意一种硬质材料制成,硬质管道可以帮助感应板清洗喷嘴5021更好地稳定工作,以及精确调整方向和位置。

49.进一步的,轨道感应板清洗装置还包括喷嘴调整结构,喷嘴调整结构包括驱动构件及限位构件,其中驱动构件安装在连接组件上并与感应板清洗管道5022相连接,用于驱动感应板清洗管道5022带着感应板清洗喷嘴5021进行位移,限位构件安装在清洗车的车架上,用于限制感应板清洗喷嘴5021的运动方向和运动范围。喷嘴调整结构可以调整感应板清洗喷嘴5021的方向和位置,以便覆盖更大的清洗范围,使得清洁更加彻底。

50.本技术实施例给出了一种喷嘴调整结构的具体实现方式,驱动构件为升降油缸5023,连接组件为升降油缸固定架5024,升降油缸5023的缸体通过升降油缸固定架5024固定在清洗车的车架上,升降油缸5023的活塞杆与感应板清洗管道5022相连接。升降油缸5023活塞杆的上下运动带动感应板清洗管道5022上的感应板清洗喷嘴5021上下运动,可以更全面的清洗感应板9的侧壁。

51.进一步的,升降油缸5023的活塞杆与感应板清洗管道5022通过连接块5025相连接,连接块5025的其中一端与升降油缸5023的活塞杆杆头通过铰接的方式可转动地连接,连接块5025的另一端与感应板清洗管道5022的其中一端相连接。

52.进一步的,限位构件包括导向槽5026及感应板清洗管道固定架5027,导向槽5026通过感应板清洗管道固定架5027固定在车架上,感应板清洗管道5022嵌入在导向槽5026内。使用导向槽5026可以更好的控制和调整感应板清洗喷嘴5021的朝向,使清洗更加彻底。

53.本技术实施例还提供了一种铁路隧道清洗系统5,可应用于清洗作业车上。该清洗系统包括:如上的轨道感应板清洗装置502,用于对轨道感应板进行清洗。

54.进一步的,铁路隧道清洗系统5还可以包括:扣件清洗装置501和隧道壁清洗装置503,分别用于对铁路扣件和隧道壁进行清洗。上述各清洗装置均设置于清洗作业车的车架上。

55.车架7包括车架侧梁71及车架中梁72,车架侧梁71有两根,以车架中梁72为轴镜像对称设置;道床及扣件清洗装置501横向安装在车架7的底部;隧道壁清洗装置503安装在车架侧梁71的外侧壁上,位于道床及扣件清洗装置501的两侧;轨道感应板清洗装置502有四

组,两两对称安装在车架中梁72上。

56.本技术实施例提供了道床及扣件清洗装置501和隧道壁清洗装置503的具体实现方式,在这些具体实现方式中,道床及扣件清洗装置501和隧道壁清洗装置503均包括保护罩、冲洗组件和安装组件,其中冲洗组件设置于保护罩内且与供水管线相连接,保护罩及冲洗组件通过安装组件安装在车架7上。

57.进一步的,道床及扣件清洗装置501的安装组件包括主安装框架5017及管卡,保护罩的底板通过管卡安装在主安装框架5017上,主安装框架5017横向固定在车架7的底部。道床及扣件清洗装置501的冲洗组件形成一道横向的水幕,可以覆盖车架行经的轨道横断面上的道床及扣件的清洁。

58.进一步的,如图6所示,隧道壁清洗装置503包括侧壁旋转冲洗装置5031及锥面旋转冲洗装置5032,其中侧壁旋转冲洗装置5031的安装组件为直接将侧壁旋转冲洗装置5031中的保护罩底板固定在车架7的侧面上的固定结构;锥面旋转冲洗装置5032中的安装组件包括侧安装框架5019,锥面旋转冲洗装置5032中的保护罩底板安装在侧安装框架5019上,侧安装框架5019设置于车架7的侧下方。隧道壁清洗装置503主要用于清洗1.1米以下的隧道壁,通过高压旋转喷射对隧道两侧壁进行清洗,可快速剥离地铁隧道内污染物。

59.为了取得更好的清洗效果,在一些实施例中,铁路隧道清洗系统还包括高压清洗装置504,如图3和图7所示,高压清洗装置504包括高压清洗管道5041及设置在高压清洗管道5041上的高压清洗喷嘴5042,高压清洗管道5041通过管卡5018安装在车架7的底部,高压清洗管道5041的两端为端盖接口,其中一端的端盖接口使用端盖5043进行封闭,另一端的端盖接口与供水管线接通。

60.进一步的,高压清洗管道5041为“一”字形结构,每根高压清洗管道5041上设有两个高压清洗喷嘴5042;高压清洗装置504有四组,以道床及扣件清洗装置501的中心点为中心呈矩阵形式排列,位于道床及扣件清洗装置501两侧的高压清洗装置504的高压清洗喷嘴5042的喷射方向相背设置,实现车辆双向运行的时候都能够对钢轨及扣件进行清洗。高压清洗装置主要用于钢轨及扣件的高压清洗。

61.为了取得更好的清洗效果,在一些实施例中,铁路隧道清洗系统还包括低压清洗装置505,如图3和图8所示,低压清洗装置505包括低压清洗管道5051及设置在低压清洗管道5051上的低压清洗喷嘴5052,低压清洗管道5051通过管卡5018安装在车架7的底部,低压清洗管道5051的两端为端盖接口,其中一端的端盖接口使用端盖5043进行封闭,另一端的端盖接口与供水管线接通。低压清洗装置505采用“低压扇形水射流”技术,可快速将其他清洗系统产生的污染物冲洗至两侧排水沟内,实现道床板面清洁。

62.进一步的,低压清洗管道5051为“v”字形结构,每根低压清洗管道5051上设有多个低压清洗喷嘴5052;低压清洗装置505有两组,以道床及扣件清洗装置501的中轴线为轴呈镜像对称,其“v”形结构的尖端朝向道床及扣件清洗装置501,低压清洗装置505的低压清洗喷嘴5052的喷射方向相背设置。“v”字形结构的低压清洗装置505可以采用“低压扇形水射流”技术,快速将其他清洗系统产生的污染物冲洗至两侧排水沟内,实现道床板面清洁。

63.如图1所示,本技术实施例还提供了一种清洗作业车,其包括车架7、储水装置3、水泵机组4及如上的铁路隧道清洗系统,其中水泵机组4与储水装置3相连接,储水装置3与铁路隧道清洗系统相连通,水泵机组4、储水装置3依次设置在车架7上,铁路隧道清洗系统设

置于车架7的底部。

64.进一步的,清洗作业车还包括发电机组2,发电机组2设置在车架7上。

65.工作时,通过储水装置为道床及扣件清洗装置及隧道壁清洗装置提供压力水,道床及扣件清洗装置用于清洗轨道板上及扣件,隧道壁清洗装置用于清洗隧道内壁,轨道感应板清洗装置用于清洁轨道感应板侧面死角处,高压清洗装置主要用于钢轨及扣件的清洗,低压清洗装置将其他清洗系统产生的污染物冲洗至两侧排水沟内,实现道床板面清洁,各清洗装置工作时可以实现全断面无死角清洗,通过调整水压,可以对轨道板上以及隧道内壁的污物进行剥离、清洁。车架由清洗车车头带动在轨道上运行,可以将经过的轨道板及隧道内壁清洗干净。

66.在实际应用中,还可以根据需要对各清洗装置进行拆分或组合控制,以达到最优的清洗效果。只需要有一人驾驶清洗车并进行清洗控制,往复运行一趟即可清洗干净,清洁效率高,作业效果好,可节约人力成本,降低安全风险,并且提高对铁路轨道板、隧道内壁清洗的效果;同时,由于清洁使用压力水而不是加入了化学清洁剂的水,对环境无任何污染作用,喷出去的射流雾化后还能降低清洗作业区的粉尘浓度,不需洗后处理,属环保型清洗方法。

67.采用本技术实施例中提供的铁路隧道清洗系统及应用这种铁路隧道清洗系统的清洗作业车,除了具备与上述轨道感应板清洗装置相同的技术效果以外,还具有射流覆盖面全,能有效的清洗线路设备死角、间隙位置;可以根据实际需求,在某些特定工况下,对各个清洗系统可进行组合或拆分作业,作业效果好,作业效率高;实现了地铁线路道床板、钢轨扣件、隧道壁、感应板的自动化清洗,可大幅度减少作业人员数量,节约人力成本,减轻作业人员的劳动强度,降低车辆运行安全风险等有益效果。

68.在本技术的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

69.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

70.在本技术中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接或可以互相通讯;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

71.尽管已描述了本技术的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本技术范围的所有变更和修改。

72.显然,本领域的技术人员可以对本技术进行各种改动和变型而不脱离本技术的精

神和范围。这样,倘若本技术的这些修改和变型属于本技术权利要求及其等同技术的范围之内,则本技术也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1