宽幅小半径悬臂浇筑变截面连续梁挂篮的制作方法

:

1.本实用新型属于桥梁施工技术领域,具体涉及宽幅小半径悬臂浇筑变截面连续梁挂篮。

背景技术:

2.在现有桥梁施工技术中,对于不宜用支架现浇法施工的预应力混凝土连续梁桥,常采用挂篮法施工,常规挂篮法施工中挂篮的移动只能朝向一个方向,不能转向,适用于直线预应力混凝土连续梁桥施工,不适用于小半径悬臂浇筑变截面连续梁施工;常规挂篮法施工中各榀挂篮桁架通过千斤顶装置顶推或牵拉移动,各榀挂篮桁架同步前进,不适用于宽幅小半径悬臂浇筑变截面连续梁施工中各榀挂篮主桁在不同轨道半径情况下不同步前进的情况。

技术实现要素:

3.本实用新型目的是解决现有技术缺陷问题,提供一种宽幅小半径悬臂浇筑变截面连续梁挂篮,可以适用宽幅小半径悬臂浇筑变截面连续梁桥施工。

4.本实用新型包括挂篮走行弯曲轨道部和宽幅吊篮部,所述挂篮走行弯曲轨道部包括弯曲轨道梁,万向轨道行走小车,卷扬机智能控制装置,所述弯曲轨道梁包括多根轨道梁构件和将其连接的锚固组件,所述弯曲轨道梁包括直线轨道梁构件和弯曲轨道梁构件;所述万向轨道行走小车包括万向转动支座、行走小车连梁、行走小车和滚轮系统;所述卷扬机智能控制装置包括转向滑轮组、卷扬机、角度感应传感器和计算机控制系统;所述宽幅吊篮部主要包括主桁、悬吊系统、底篮系统和模板系统,所述主桁包括菱形桁架和桁架间连接杆件;所述悬吊系统包括前吊带、后短吊带、前上横梁;所述底篮系统包括前下横梁、后下横梁、底纵梁。

5.所述弯曲轨道梁采用角钢、矩形断面钢板、加筋板与缀板通过焊接连接;所述直线轨道梁构件和弯曲轨道梁构件间通过锚接组件连接,所述锚接组件包括轨道连接钢板和高强螺栓。

6.所述行走小车包括一对对称布置的滚轮、销轴组件和轮架;

7.所述行走小车连梁通过形断面钢板与加筋板焊接连接。

8.所述万向转动支座包括万向转动支座上盖板、滚珠、万向转动支座下盖板、螺杆。上碗与上板通过焊接构成万向转动支座上盖板,下碗与下板通过焊接构成万向转动支座下盖板,螺杆贯穿连接万向转动支座上盖板、滚珠、万向转动支座下盖板。

9.所述万向转动支座上盖板端通过高强螺栓与主桁连接,所述万向转动支座下盖板通过高强螺栓与行走小车连梁连接,所述行走小车连梁通过焊接与行走小车连接,所述行走小车反扣于弯曲轨道梁上。

10.所述转向滑轮组为定滑轮,所述卷扬机钢索末端连接行走小车连梁,钢索在所述转向滑轮组中滑动,所述计算机控制系统连接卷扬机和角度传感器,所述单个卷扬机连接

单个行走小车连梁。

11.所述计算机控制系统收集分析所述角度传感器数据,分别控制所述卷扬机转动速度。

12.所述菱形桁架、桁架间连接杆件通过槽钢焊接构成;或菱形桁架、桁架间连接杆件通过销轴连接;所述菱形桁架榀数为四榀。

13.所述前吊带上端锚固于所述前上横梁,下端锚固于所述前下横梁。

14.所述后短吊带上端锚固于已浇箱梁底板,下端锚固于所述后下横梁。

15.所述浇筑吊带上端锚固于已浇箱梁的翼缘板,下端锚固于浇筑导梁。

16.所述前下横梁、后下横梁上方固定所述底纵梁,所述底纵梁上布置模板系统。

17.与现有技术相比,本实用新型的益处是:

18.(1)弯曲轨道梁通过高强螺栓把直线轨道梁和弯曲轨道梁段拼接,弯曲轨道梁顺桥向布置,各个轨道梁平行,达到宽幅吊篮部发生转向目的,以进行小半径变截面连续梁浇筑施工。

19.(2)将行走小车装置上方设置万向转动装置,允许行走小车装置在水平面内旋转,以达到减少转向过程中行走小车和弯曲轨道梁间产生的摩擦力的目的,避免宽幅吊篮部在转向时行走小车单侧滚轮悬空情况产生

20.(3)角度传感器监测每榀菱形主桁前端旋转角度,通过计算机控制系统同时控制每一个卷扬机转速,保持每榀菱形主桁在同一时刻旋转角度相同,以达到每榀菱形主桁在不同半径的轨道上同步前进的目的,避免因菱形桁架榀数过多不同步移动造成结构散架倾覆。

附图说明:

21.图1为弯曲轨道梁平面图。

22.图2为图1中弯曲轨道梁a-a剖面图。

23.图3为图1中弯曲轨道梁b-b剖面图。

24.图4为图1中弯曲轨道梁c-c剖面图。

25.图5为万向轨道行走小车断面图。

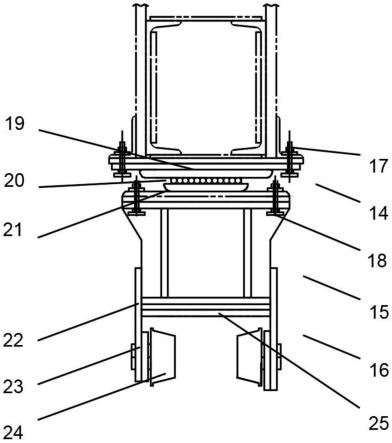

26.图6为万向轨道行走小车立面图。

27.图7为万向转动支座结构示意图。

28.图8为卷扬机智能控制装置示意图。

29.图9为宽幅吊篮部移动示意图。

30.图10为宽幅吊篮部立面图。

31.图11为图9宽幅吊篮部立面图a-a剖面图。

32.图12为图10宽幅吊篮部立面图b-b剖面图。

33.图中:1-内侧曲线角钢、2-内侧直线角钢、3-外侧曲线角钢、4-外侧直线角钢、5-矩形断面曲线钢板、6-矩形断面直线钢板、7-加筋板、8-缀板、9-轨道连接钢板、10-高强螺栓、11-弯曲轨道梁构件、12-直线轨道梁构件、14-万向转动支座、15-行走小车连梁、16-滚轮系统、17-上高强螺栓、18-下高强螺栓、19-万向转动支座上盖板、20-轮毂轴承、21-万向转动支座下盖板、22-轮架、23-销轴组件、24-滚轮、25-行走小车连梁、26-转向滑轮组、27-钢索、

28-卷扬机、29-角度传感器、30-计算机控制系统、31-已浇梁端、32-未浇梁端、33-弯曲轨道梁、34-菱形桁架、35-前支座、36-后支座、37-后锚固、38-桁架间连接杆件、39-后短吊带、40-后下横梁、41-前上横梁、42-前吊带、43-前下横梁、44-底纵梁、45-行走吊带、46-浇筑吊带、47-行走导梁、48-浇筑导梁、49-模板系统、50-螺杆、51-上板、52-上碗、53-滚珠、54-下碗、55-下板。

具体实施方式:

34.参阅图1-图4所示,所述弯曲轨道梁包括直线轨道梁构件11、弯曲轨道梁构件12和将二者连接的锚接组件;所述直线轨道梁构件11包括内侧直线角钢1、外侧直线角钢3、矩形断面直线钢板6、加筋板7和缀板8;所述弯曲轨道梁构件12包括内侧曲线角钢2、外侧曲线角钢4、矩形断面曲线钢板5、加筋板7和缀板8;所述锚接组件包括轨道连接钢板9和高强螺栓10。

35.继续参阅图1和图2,内侧直线角钢1和外侧直线角钢3焊接在矩形断面直线钢板5,内侧直线角钢1和外侧直线角钢3间焊接加筋板7,起到加强构件强度作用,内侧直线角钢1和外侧曲线角钢3间用缀板8焊接相连,起到构成一个整体的作用。

36.继续参阅图1和图3,内侧曲线角钢2和外侧曲线角钢4焊接在矩形断面曲线钢板6,内侧曲线角钢2和外侧曲线角钢4间焊接加筋板7,起到加强构件强度作用,内侧曲线角钢2和外侧曲线角钢4间用缀板8焊接相连,起到构成一个整体的作用。

37.继续参阅图1和图4,直线轨道梁构件11和弯曲轨道梁构件12连接时,先铺设轨道连接钢板9,再进行螺栓锚固,起到补强结构、分布力的作用。

38.继续参阅图1-图4,弯曲轨道梁构件12接入直线轨道梁构件11时,靠近铆接系统的缀板和加劲板应该在锚固结束后再安装,起到给锚固系统安装时提供足够空间的作用。

39.参阅图5、图6所示,所述万向转动支座15包括上高强螺栓17、下高强螺栓18、万向转动支座上盖板19、轮毂轴承20、万向转动支座下盖板21;滚轮系统包括轮架22、销轴组件23、滚轮24、行走小车连梁25。

40.参阅图7所示所述万向转动支座包括万向转动支座上盖板19,滚珠53,万向转动支座下盖板21,螺杆50。上碗52与上板51通过焊接构成万向转动支座上盖板19,下碗54与下板55通过焊接构成万向转动支座下盖板21,螺杆50贯穿连接万向转动支座上盖板19、滚珠53、万向转动支座下盖板21。

41.继续参阅图5、图6,万向转动支座上盖板19与主桁通过上高强螺栓17连接,万向转动支座下盖板21与行走小车连梁25通过下高强螺栓18连接,轮毂轴承20作用是结构能够水平面内旋转,避免万向轨道行走小车在多条平行的小半径弯曲轨道前进或后退时发生卡槽、滚轮24架空的情况。

42.继续参阅图5、图6,行走小车连梁25通过多个矩形截面钢板焊接而成,行走小车连梁25与轮架22通过焊接连接,轮架22与滚轮24通过销轴组件23销接。

43.继续参阅图1-图6,滚轮24反扣于内侧曲线角钢1和外侧曲线角钢3,或反扣于内侧直线角钢2和外侧直线角钢4,起到限位的作用,避免挂篮倾覆;同时滚轮表面涂抹黄油,避免移动过程中摩擦力过大的情况。

44.参阅图8所示,所述卷扬机智能控制装置包括转向滑轮组26、钢索27、卷扬机28、角

度传感器29、计算机控制系统30。

45.继续参阅图1-图8,每一个卷扬机28的绳索27连接行走小车连梁25,卷扬机启动,万向轨道行走小车沿着弯曲轨道梁33前进,从而宽幅吊篮部前进;转向滑轮组26起到变换卷扬机拉动方向的作用。

46.参阅图8、图9所示,计算机控制系统30接收角度传感器29数据,以控制卷扬机28转速,避免宽幅吊篮部每榀菱形桁架移动不同步导致吊篮装置散架,具体控制步骤为:

47.(1)角度感应传感器29安装在万向轨道行走小车旁,将每一个万向轨道行走小车转动角度数据传送给计算机控制系统30;

48.(2)在已浇梁端安装转向滑轮组26,起到钢索27转向作用;

49.(3)计算机控制系统30控制卷扬机28转动速度,控制目标为同一时刻每一个万向轨道行走小车转动角度相同;

50.(4)每一榀桁架同时同向缓慢前进到指定位置。

51.参阅图10-图12所示,主桁挂篮安装步骤如下:

52.(1)轨道安装。放线各个菱形桁架34轨道轴线,精确安装弯曲轨道梁33,保证两两根轨道间距保持不变,轨道顶面保持水平;

53.(2)主桁安装。安装万向轨道行走小车和前支座35,使其分别座落在轨道合适的位置处,同时设置临时后支座36,前支座35只在挂篮行走时受力、箱梁施工时不受力;安装菱形桁架34,后锚固压紧,各片菱形桁架34在纵向要平齐;

54.(3)横向联结系安装。通过螺栓,将桁架间连接杆件38连接在菱形桁架34,构成一个整体。所述菱形桁架34、桁架间连接杆件38通过槽钢焊接连接;

55.(4)横梁安装。后短吊带39一端锚固于箱梁底板,一端吊拉后下横梁40,前上横梁41置于菱形桁架34上端,前吊带42一端锚固于前上横梁41,一端吊拉后下横梁40;

56.(5)纵梁安装。底纵梁按设计的位置,逐根安放,纵梁与前后下横梁点焊固定,确保前后横梁的间距保证吊杆的垂直受力,承受模板与待浇混凝土荷载;

57.(6)导梁安装,行走吊带45一端锚固于箱梁翼缘板,一端吊拉行走导梁47,行走导梁47只在行走时受力;浇筑吊带46一端锚固于箱梁翼缘板,一端吊拉浇筑导梁48,浇筑导梁48只在浇筑时受力,承受模板与待浇混凝土荷载;

58.(7)模板安装。安装模板系统49,即可进行浇筑,待混凝土强度达到要求,张拉预应力钢筋,进行挂篮移动,下一节段浇筑,直至桥梁合拢。

59.以上显示和描述了本实用新型的基本原理和主要特征和本实用新型的优点,本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内,本实用新型要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1