具有吊装功能的收换轨作业系统的制作方法

1.本技术涉及铁路工维修养护领域,尤其涉及具有吊装功能的收换轨作业系统。

背景技术:

2.近年来,随着列车牵引重量的增加和列车通过速度的提高,会对线路轨道产生磨耗;因此需要对轨道重新铺设及更换。铁路无缝线路换轨是将轨道铺设到原有线路,在此过程中,不仅对伤损的轨道进行了更换,同时也完成了线路的无缝化。

3.目前无缝线路换轨有两种方法:其一是人工换轨法,人工换轨法使用人工多,劳动强度大,在施工过程中换轨速度慢、换轨质量差、施工效率低而且安全系数低。其二是采用换轨车辅助换轨。

4.然而现有技术中由于轴重和车辆构造设计原因,旧路料回收量少,极大的限制了每日换轨里程。此外,现有换轨设备换轨前需要提前将新轨运输至线路两侧,换轨后还需人工或其他设备回收置于道床中心的旧轨。

5.综上,目前换轨的拨轨设备,功能集成少、对不同线路适应性差且需要借助其他吊装设备进行起吊,导至换轨工序较复杂,换轨效率不高。

6.由鉴于此,特提出本技术。

技术实现要素:

7.为了解决上述技术缺陷之一,本技术实施例中提供了具有吊装功能的收换轨作业系统。

8.根据本技术实施例的第一个方面,提供了具有吊装功能的收换轨作业系统包括:

9.前小车,用于承载新轨道并将新轨道导入目标安装位置,以及承载旧轨道并将旧轨道输送至外部设备;

10.吊新轨装置,安装于前小车,用于将新轨道吊运至前小车;

11.后小车,用于承载旧轨道并将旧轨道导出至轨道道心或砟肩,以及将旧轨道输送至前小车;

12.吊旧轨装置,安装于后小车,用于将旧轨道吊运至后小车。

13.如上所述的收换轨作业系统,所述前小车的前端间隔安装有两组新轨导向装置,所述新轨导向装置包括:

14.新轨导框,用于承载新轨道并将新轨道导入轨枕承轨槽,所述新轨导框形成的新轨通道沿纵向方向延伸;

15.第一横向调整组件,连接于新轨导框,用于新轨导框沿横向方向移动;

16.垂向调整组件,连接于第一横向调整组件,用于使第一横向调整组件沿垂向方向移动。

17.如上所述的收换轨作业系统,所述新轨导向装置还包括:

18.第一限位件,安装于新轨导框上端,可翻转地连接于新轨导框的框架;

19.第一限位导向轮,连接于第一限位件靠向新轨导框的一侧,用于新轨道沿纵向方向导向并限制新轨道沿横向方向和/或沿垂向移动。

20.如上所述的收换轨作业系统,所述新轨导向装置还包括:

21.新轨导向斜槽,安装于靠向新轨导框入口的一侧;

22.导向轮,安装于新轨导向斜槽与新轨导框之间,用于承载并对新轨道沿纵向方向导向;

23.第二限位导向轮,安装于靠向新轨导框出口的一侧,用于新轨道沿纵向方向导向并限制新轨道沿横向方向移动。

24.如上所述的收换轨作业系统,所述第一横向调整组件包括:

25.第一横向滑块,安装于新轨导框;

26.第一横向滑槽,滑动安装于第一横向滑块,沿横向方向延伸;

27.第一横向驱动件,用于驱动第一横向滑块相对于第一横向滑槽运动。

28.如上所述的收换轨作业系统,所述垂向调整组件包括:

29.垂向导套,连接于横向调整组件,沿垂向方向运动;

30.垂向导轨,安装于垂向导套,沿垂向方向延伸;

31.第一垂向驱动件,用于提供垂向导套沿垂向导轨运动的驱动力。

32.如上所述的收换轨作业系统,所述后小车的前端间隔安装有两组旧轨导向装置,所述旧轨导向装置包括:

33.旧轨导框,用于承载旧轨道并将旧轨道导出至轨道道心或砟肩,所述旧轨导框形成的旧轨通道沿纵向方向延伸;

34.第二横向调整组件,连接于旧轨导框,用于调整旧轨导框沿横向方向移动。

35.如上所述的收换轨作业系统,所述后小车还安装有第二纵向调整组件,包括:

36.纵向滑块,连接于第二横向调整组件的下端;

37.纵向导轨,与所述纵向滑块滑动连接,安装于车架,沿纵向方向延伸;

38.纵向驱动件,连接于纵向滑块,驱动纵向滑块相对于纵向导轨运动。

39.如上所述的收换轨作业系统,所述旧轨导向装置还包括:

40.第二限位件,安装于旧轨导框上端,可翻转地连接于旧轨导框的框架;

41.一对第三限位导向轮,安装于旧轨导框的上下两端,其中一个连接于第二限位件靠向旧轨导框的一侧,用于旧轨道沿纵向方向导向并限制旧轨道沿横向方向和/或沿垂向移动。

42.如上所述的收换轨作业系统,所述旧轨导向装置还包括:

43.旧轨导向斜槽,安装于靠向旧轨导框入口的一侧,与旧轨导框共同形成旧轨通道。

44.如上所述的收换轨作业系统,所述第二横向调整组件包括:

45.第二横向滑块,安装于旧轨导框;

46.第二横向滑槽,滑动设置于所述第二横向滑块,所述第二横向滑槽沿横向方向延伸;

47.第二横向驱动件,用于驱动第二横向滑块相对于第二横向滑槽运动。

48.如上所述的收换轨作业系统,所述旧轨导向斜槽与旧轨导框之间设置有轨底除胶装置,所述轨底除胶装置包括:

49.刮板固定板,连接于旧轨导框,沿横向方向延伸;

50.刮板,底端连接于刮板固定板上,与刮板固定板之间还安装有弹簧;所述刮板顶端远离旧轨导框的一侧设置尖端凸起,用于去除粘附于旧轨轨底的橡胶垫。

51.如上所述的收换轨作业系统,所述前小车与后小车的后端分别安装有收轨支撑机构,所述收轨支撑机构包括:

52.支撑架,相对车架沿纵向方向运动;

53.收轨导向槽,安装于支撑架,所述收轨导向槽形成的通道沿纵向方向延伸;

54.两组竖向导轮,安装于收轨导向槽的两侧,用于旧轨道的导向;

55.至少一个横向导轮,安装于收轨导向槽的出口处,沿横向方向延伸,用于旧轨道的承载并将旧轨道输送至前小车。

56.如上所述的收换轨作业系统,所述后小车的后端还设置有:

57.纵向滑块,连接于支撑架;

58.纵向导轨,与所述纵向滑块滑动连接,安装于车架,沿纵向方向延伸;

59.纵向驱动件,连接于纵向滑块,驱动纵向滑块相对于纵向导轨运动。

60.如上所述的收换轨作业系统,所述前小车与后小车的后端还设置有尾部支撑机构,所述尾部支撑机构安装于车架的两侧;换轨时,用于支撑旧轨道和/ 或新轨道。

61.如上所述的收换轨作业系统,所述吊新轨装置包括:

62.横向机架,安装于前小车的车架,沿横向方向延伸;

63.吊臂,旋转安装于横向机架的上端,可相对于横向机架水平转动;

64.新轨夹件,安装于吊臂远离横向机架的一端,用于固定新轨道;

65.新轨夹件驱动组件,连接于新轨夹件,用于驱动新轨夹件沿垂向移动。

66.如上所述的收换轨作业系统,所述新轨夹件驱动组件包括:

67.第一定滑轮,安装于横向机架;

68.第一动滑轮,安装于吊臂;

69.新轨夹件驱动件,安装于横向机架,与第一定滑轮、第一动滑轮通过牵引绳连接,用于提供牵引绳的拉力。

70.如上所述的收换轨作业系统,所述吊旧轨装置包括:

71.纵向机架,沿纵向跨设在后小车车架的两端;

72.吊旧轨组件,所述吊旧轨组件正反向间隔设置,包括定滑轮及吊旧轨驱动件,所述定滑轮组件安装于第吊旧轨驱动件的前方,定滑轮及吊旧轨驱动件通过牵引绳连接,吊旧轨驱动件用于驱动牵引绳沿定滑轮组件伸缩,将旧轨道提升并吊运至后小车上。

73.本技术实施例所提供的技术方案,在收换轨作业阶段无需其他设备进行轨道起吊,可大幅度提高作业效率、降低工作强度,总体上增强了换轨作业车的适用范围;本技术还可以配合轨道运输车实现轨道的“以卸代换”,新轨道从作业车列或者提前运抵待更换轨道的线路上,经前小车直接导入目标安装位置,收轨时反向行驶,由后小车与前小车快速回收轨道,换轨施工工法简单。

附图说明

74.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本申

请的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

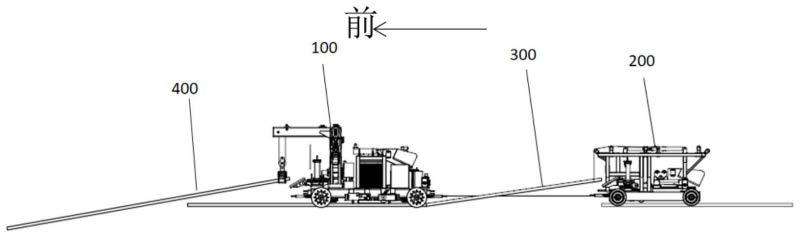

75.图1为本技术作业系统的吊轨状态示意图;

76.图2为本技术作业系统的换轨状态示意图;

77.图3为本技术作业系统的收轨状态示意图;

78.图4为本技术前小车整体示意图;

79.图5为本技术前小车中的吊新轨装置结构示意图;

80.图6为本技术前小车中的局部示意图;

81.图7为本技术前小车中新轨导向装置示意图;

82.图8本技术前小车中新轨导框翻转示意图;

83.图9为本技术前小车中走行系统示意图;

84.图10为本技术后小车整体立体示意图;

85.图11为本技术旧轨导向装置结构示意图;

86.图12为本技术后小车局部俯视图;

87.图13为本技术后小车局部侧视图;

88.图14为本技术后小车中吊旧轨装置示意图;

89.其中:

90.100、前小车;200、后小车;300、旧轨道;400、新轨道;

91.110、吊新轨装置;111、横向机架;112、吊臂;113、新轨夹件;114、第一定滑轮;115、第一动滑轮;116、新轨夹件驱动件;

92.120、新轨导向装置;121、新轨导框;125、第一限位;126、第一限位导向轮;128、新轨导向斜槽;129、导向轮;1210、第二限位导向轮;1211、第一横向滑块;1212、第一横向滑槽;122、第一横向驱动件;123、垂向导套; 124、垂向导轨;127、垂向驱动件;

93.130、第一尾部支撑机构;

94.140、第一收轨支撑机构;141、第一支撑架;142、第一收轨导向槽;143、第一竖向导轮;144、第一横向导轮;

95.150、走行系统;

96.160、液压系统;

97.170、制动系统;

98.180、动力系统;

99.190、电气系统;

100.210、吊新轨装置;211、纵向机架;212、吊旧轨驱动件;

101.220、旧轨导向装置;221、旧轨导框;222、纵向滑块;223、纵向导轨; 224、第二限位件;225、第三限位导向轮;226、旧轨导向斜槽;227、轨底除胶装置;228、第二横向滑块;229、第二横向滑槽;2210、第二横向驱动件;

102.230、第二尾部支撑机构;

103.240、第二收轨支撑机构;241、第二支撑架;242、第二收轨导向槽;243、第二竖向导轮;244、第二横向导轮;245、纵向滑块;246、纵向导轨;247、纵向驱动件。

具体实施方式

104.为了使本技术实施例中的技术方案及优点更加清楚明白,以下结合附图对本技术的示例性实施例进行进一步详细的说明,显然,所描述的实施例仅是本技术的一部分实施例,而不是所有实施例的穷举。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

105.图1为本技术作业系统的吊轨状态示意图;图2为本技术作业系统的换轨状态示意图;图3为本技术作业系统的收轨状态示意图;图4为本技术前小车整体示意图;图5为本技术前小车中的吊新轨装置结构示意图;图6为本技术前小车中的局部示意图;图7为本技术前小车中新轨导向装置示意图;图8本技术前小车中新轨导框翻转示意图;图9为本技术前小车中走行系统示意图;图10为本技术后小车整体立体示意图;图11为本技术后小车局部俯视图;图 12为本技术后小车局部侧视图;图13为本技术后小车中吊旧轨装置示意图。

106.本技术设定沿轨道延伸的方向为纵向,沿轨枕延伸的方向为横向,垂直于横向与纵向所在平面的方向为垂向,以换轨作业方向为前方,收轨作业方向为后方。

107.如图1-图13,本技术实施例提供的具有吊装功能的收换轨作业系统,用于对铁路连续换轨作业;包括前小车100、后小车200、吊新轨装置110以及吊旧轨装置210;前小车100在旧轨道300上走行,用于承载新轨道400并将新轨道400导入目标安装位置,以及承载旧轨道300并将旧轨道300输送至外部设备;吊新轨装置110安装于前小车100,用于将新轨道400吊运至前小车 100;后小车200在新轨道400上走行;用于承载旧轨道300并将旧轨道300 导出至轨道道心或砟肩,以及将旧轨道300输送至前小车100;吊旧轨装置210 安装于后小车200,用于将旧轨道300吊运至后小车200。

108.如图1-图12,本技术前小车100安装有吊新轨装置110自带吊装功能,在换轨作业准备阶段无需其他设备进行轨道起吊,可大幅度提高作业效率、降低工作强度,总体上增强了小车的适用范围,尤其是对于预先将待换新轨道放置到线路上的工况,经前小车100直接落入承轨槽,换轨施工工法简单;后小车 200上安装吊旧轨装置210,使轨道更换更方便,提升换轨效率;收轨时,后小车200的吊旧轨装置210吊起,将旧轨道300输送至前小车100并由前小车 100输送至外部设备以回收旧轨道,以提高旧轨道的回收效率。

109.作为本技术的实施例,前小车100与后小车200通过钢丝绳连接,前小车 100上安装有动力系统和制动系统,走行与制动控制方便。在其他实施例中,前小车100与后小车200还可以采用缆绳、链条或连杆连接。

110.实施中,新轨道400可以提前放至待更换轨道的线路上,也可以通过轨道运输车运抵现场和具有吊装功能的收换轨作业系统联合作业时,轨道运输车可装载的轨道数量不止两条,在更换完一个区段的轨道后,可由牵引车直接牵引至下一个更换点进行轨道更换,或牵引至更换点附近的站线等待作业天窗点,实现作业列车工作时间的最大效益,节约大量的施工时间。

111.如图6-图7,作为本技术的实施例,前小车100的前端间隔安装有两组新轨导向装置120,所述新轨导向装置120包括新轨导框121、新轨导框121用于承载新轨道400并将新轨道400导入轨枕承轨槽,新轨导框121形成的新轨通道沿纵向方向延伸;第一横向调整组件连接于新轨导框121,用于新轨导框121沿横向方向移动;垂向调整组件连接于第一横向调整组件,用于使第一横向调整组件沿垂向方向移动。

112.本技术的实施例,新轨导向装置120可以横向或垂向调整新轨导框121位置,便于新轨道400落入轨枕的承轨槽,增强曲线适应性。

113.如图7-图8,本技术实施例,新轨导向装置120还包括第一限位件125及第一限位导向轮126;第一限位件125安装于新轨导框121上端,可翻转地连接于新轨导框121的框架;第一限位导向轮126连接于第一限位件125靠向新轨导框121的一侧,用于新轨道400沿纵向方向导向并限制新轨道400沿横向方向和/或沿垂向移动。

114.本技术实施例,新轨导框121上方用于新轨道400限位导向的机构可翻转,便于换轨作业时装载新轨道400,且新轨导框121上端安装有第一限位导向轮 126,第一限位导向轮126采用带轮缘的导轮,便于新轨道400的限位与导向;

115.本技术实施例,新轨导向装置120还包括新轨导向斜槽128、导向轮129 及第二限位导向轮1210;新轨导向斜槽128安装于靠向新轨导框121入口的一侧;导向轮129安装于新轨导向斜槽128与新轨导框121之间,用于承载并对新轨道400沿纵向方向导向;第二限位导向轮1210安装于靠向新轨导框121 出口的一侧,用于新轨道400沿纵向方向导向并限制新轨道400沿横向方向移动。

116.如图6-图7,在靠向新轨导框121入口的一侧布置有限制轨道位置的新轨导向斜槽128和导向轮129,导向轮129采用无轮缘导向轮,便于承载与导向新轨道400,在靠向新轨导框121出口侧面布置由带轮缘第二限位导向轮1210 以限制新轨道400的位置。

117.如图6-图7,本技术实施例,第一横向调整组件包括第一横向滑块1211、第一横向滑槽1212、第一横向驱动件122;第一横向滑块1211安装于新轨导框121;第一横向滑槽1212滑动安装于第一横向滑块1211,沿横向方向延伸;第一横向驱动件122用于驱动第一横向滑块1211相对于第一横向滑槽1212运动。

118.如图6-图7,本技术实施例,垂向调整组件包括垂向导套123、垂向导轨 124、第一垂向驱动件127;垂向导套123连接于横向调整组件,沿垂向方向运动;124垂向导轨安装于垂向导套123,沿垂向方向延伸;第一垂向驱动件124 用于提供垂向导套123沿垂向导轨124运动的驱动力。

119.如图4-图5,本技术的前小车100上的吊新轨装置110包括横向机架111、吊臂112、新轨夹件113及新轨夹件驱动组件;横向机架111安装于前小车100 的车架,沿横向方向延伸;吊臂112旋转安装于横向机架111的上端,可相对于横向机架111水平转动;新轨夹件113安装于吊臂112远离横向机架111的一端,用于固定新轨道400;新轨夹件驱动组件连接于新轨夹件113,用于驱动新轨夹件113沿垂向移动。

120.前小车100自带吊装功能,在换轨作业准备阶段无需其他设备进行轨道起吊,可大幅度提高作业效率、降低工作强度,总体上增强了收换轨作业系统的适用范围,尤其是对于预先将待换新轨道400放置到线路上的工况。

121.如图1-图4,本技术的实施例,新轨夹件驱动组件包括第一定滑轮114、第一动滑轮115、新轨夹件驱动件116;第一定滑轮114安装于吊臂112;第一动滑轮115安装于横向机架111;新轨夹件驱动件116安装于横向机架111,与第一定滑轮114、第一动滑轮115通过牵引绳连接,用于提供牵引绳的拉力。

122.第一定滑轮114安装于吊臂112,对牵引绳进行导向;新轨夹件驱动件116 采用卷扬机,新轨夹件113的升降分别由卷扬机驱动;卷扬机带动牵引绳进而驱动新轨夹件113进

行轨道起吊,吊臂112可在纵向与横向组成的平面内旋转,旋转到位后通过插销固定吊臂112位置。

123.如图10-图14,本技术的实施例,后小车200的前端间隔安装有两组旧轨导向装置220,旧轨导向装置220包括旧轨导框221、第二横向调整组件;旧轨导框221用于承载旧轨道300并将旧轨道300导出至轨道道心或砟肩,旧轨导框221形成的旧轨通道沿纵向方向延伸;第二横向调整组件连接于旧轨导框221,用于调整旧轨导框221沿横向方向移动。

124.旧轨导向装置220可以横向调整旧轨导框221位置,可根据现场施工情况将旧轨道300导至道心或砟肩。具体地,旧轨导向装置220设置有第二横向调整组件可以对调整旧轨导框221进行横向调整。当旧轨导向装置220伸到外侧时,可将旧轨道300导向到砟肩,当旧轨导向装置220收缩到中间时,可将将旧轨道300导至道心。

125.本技术实施例的旧轨导向装置220还包括第二限位件224及一对第三限位导向轮225;第二限位件224安装于旧轨导框221上端,可翻转地连接于旧轨导框221的框架;一对第三限位导向轮225,安装于旧轨导框221的上下两端,其中一个连接于第二限位件224靠向旧轨导框221的一侧,用于旧轨道300沿纵向方向导向并限制旧轨道300沿横向方向和/或沿垂向移动。

126.本技术实施例,旧轨导框221上方用于旧轨道300限位导向的机构可翻转,便于换轨作业时装载旧轨道300。一对第三限位导向轮225采用带轮缘第二限位导向轮以限制旧轨道400的位置。

127.本技术实施例,新轨导向装置120还包括新轨导向斜槽128、导向轮129 及第二限位导向轮1210;新轨导向斜槽128安装于靠向新轨导框121入口的一侧;导向轮129安装于新轨导向斜槽128与新轨导框121之间,用于承载并对新轨道400沿纵向方向导向;第二限位导向轮1210安装于靠向新轨导框121 出口的一侧,用于新轨道400沿纵向方向导向并限制新轨道400沿横向方向移动。

128.本技术的实施例,旧轨导向装置220还包括旧轨导向斜槽226;旧轨导向斜槽226安装于靠向旧轨导框221入口的一侧,与旧轨导框221共同形成旧轨通道。后小车200的旧轨导向装置220可纵向移动,配合吊旧轨装置210使旧轨道300更换更方便,提升换轨效率。

129.本技术的实施例,后小车200还安装有第二纵向调整组件,包括纵向滑块 222、纵向导轨223及纵向驱动件224;纵向滑块222连接于第二横向调整组件的下端;纵向导轨223与纵向滑块222滑动连接,安装于后小车200的车架,沿纵向方向延伸;纵向驱动件224连接于纵向滑块222,驱动纵向滑块222相对于纵向导轨223运动。

130.后小车200安装有第二纵向调整组件以使旧轨导向装置220可纵向移动,配合吊旧轨装置210,使旧轨道300更换更方便,提升换轨效率。实施中,旧轨导向装置200纵向驱动件224采用液压油缸,在纵向导轨223上纵向移动,实现旧轨导向斜槽226的纵向伸出和收回。

131.换轨时,后小车200的吊旧轨装置210将待更换的旧轨道300后端吊起至旧轨导向斜槽226处,旧轨导向装置220沿纵向向前移动,旧轨导向斜槽226 伸出接住待更换旧轨道300,后小车200跟随前小车100向前行驶,将旧轨道导至道心或道肩。

132.本技术的实施例,第二横向调整组件包括第二横向滑块228、第二横向滑槽229及第二横向驱动件2210;第二横向滑块228安装于旧轨导框221;第二横向滑槽229滑动设置于第二横向滑块228,所述第二横向滑槽229沿横向方向延伸;第二横向驱动件2210用于驱动

第二横向滑块228相对于第二横向滑槽229运动。

133.第二横向驱动件2210可以采用电机驱动滚珠丝杠的方式实现旧轨导框 221的横向调整。

134.如图11所示,轨底除胶装置227安装于旧轨导向斜槽226与旧轨导框221 之间,所述轨底除胶装置包括刮板固定板2271与刮板2272;

135.刮板固定板2271,连接于旧轨导框221,沿横向方向延伸;

136.刮板2272,底端连接于刮板固定板2271上,与刮板固定板2271之间还安装有弹簧(图中未示出);刮板2272顶端远离旧轨导框221的一侧设置尖端凸起2273,用于去除粘附于旧轨道300轨底的橡胶垫。

137.实施中,当旧轨道300经旧轨导向斜槽226通过旧轨导框221时,旧轨道 300底部将轨底除胶装置227的刮板压下,刮板2272在弹簧(图中未示出)作用下顶住旧轨道300上午轨底,刮去旧轨道300轨底的橡胶垫。

138.本技术的实施例,吊旧轨装置210包括纵向机架211及吊旧轨组件;纵向机架211沿纵向跨设在后小车200车架的两端;吊旧轨组件正反向间隔设置,包括定滑轮及组件吊旧轨驱动件212,所述定滑轮安装于吊旧轨驱动件212的前方,定滑轮组件及吊旧轨驱动件212通过牵引绳连接,吊旧轨驱动件用于驱动牵引绳沿定滑轮组件伸缩,将旧轨道300提升并吊运至后小车200。

139.后小车200上的吊旧轨装置210正反向间隔设置,根据换轨时和收轨时的作业方向调整旧轨道300的起吊方向。后小车200的吊装方案,吊旧轨驱动件 212可以采用液压油缸,通过液压油缸伸缩带动牵引绳实现旧轨道的起吊;换轨时,后小车200吊旧轨装置210吊起待更换旧轨道300,旧轨导向斜槽226 伸出接住待更换的旧轨道300;收轨时,后小车200的吊旧轨装置210吊起待回收的旧轨道300至后小车200上,方便换轨与收轨作业,提高收轨与换轨效率。

140.本技术的实施例,前小车100还设置有第一尾部支撑机构130,第一尾部支撑机构130安装于前小车100车架的两侧;换轨时,用于支撑新轨道400。

141.本技术的实施例,后小车200还设置有第二尾部支撑机构230,第二尾部支撑机构230安装于后小车200车架的两侧;换轨时,用于支撑旧轨道300。

142.第一尾部支撑机构130及第二尾部支撑机构230均由布置在横向和垂向支架和无轮缘的导轮组成。

143.本技术的实施例,前小车100后端分别安装有第一收轨支撑机构140,所收轨支撑机构140包括第一支撑架141、第一收轨导向槽142、两组第一竖向导轮143及至少一个第一横向导轮144;第一支撑架141相对前小车100的车架沿纵向方向运动;第一收轨导向槽142安装于第一支撑架141,第一收轨导向槽142形成的通道沿纵向方向延伸;两组第一竖向导轮143,安装于第一收轨导向槽142的两侧,用于新轨道400的导向;至少一个第一横向导轮144安装于第一收轨导向槽142的出口处,沿横向方向延伸,用于旧轨道300的承载并将旧轨道300输送至外部设备。

144.本技术的实施例,后小车100后端分别安装有第二收轨支撑机构240,第二收轨支撑机构240包括第二支撑架241、第二收轨导向槽242、两组第二竖向导轮243及至少一个第二横向导轮244;第二支撑架241相对后小车200的车架沿纵向方向运动;第二收轨导向槽

242安装于第二支撑架241,第二收轨导向槽242形成的通道沿纵向方向延伸;两组第二竖向导轮243,安装于第二收轨导向槽242的两侧,用于旧轨道的导向;至少一个第二横向导轮244安装于第二收轨导向槽242的出口处,沿横向方向延伸,用于旧轨道300的承载并将旧轨道300输送至前小车100。

145.本技术的实施例,后小车200的后端还设置有纵向滑块245、纵向导轨246、纵向驱动件247;纵向滑块245连接于第二支撑架241;纵向导轨246与纵向滑块245滑动连接,安装于后小车200的车架,沿纵向方向延伸;纵向驱动件 247连接于纵向滑块245,驱动纵向滑块245相对于纵向导轨246运动。

146.前小车200和后小车300可以布置在轨道运输车尾部,无需再设置运输车进行运输。

147.本技术的实施例,前小车100上还安装有走行系统150、电气系统190、动力系统180、液压系统160、制动系统170;走行系统150包括双轮缘支撑轮 151、链条系统152和驱动马达153组成,走行系统150安装于前小车100。

148.本技术的实施例,后小车200也安装有走行系统、电气系统、液压系统、制动装置;后小车的走行系统不安装动力系统,前小车100与后小车200连接,前小车100自带走行动力,一方面可以在换轨过程中提供拖拽力,另一方面也可以实现自行换轨。

149.制动系统根据需要可以包括液压制动和手动制动组成,液压制动通过液压油缸的伸缩实现制动与缓解,车上设置蓄能器,在发动机停机时,仍能提供一次液压制动。手动制动用于发动机停机状态下的制动,手制动通过凸轮装置实现制动与缓解,凸轮装置后设置棘轮装置,防止手制动自行向后缓解。

150.电气系统包括控制箱、蓄电池、遥控系统及照明灯等,控制柜可以对整车动作及发动机启停进行控制,蓄电池用于为控制系统及照明系统进行供电,照明灯为在夜间或可见度较差的情况下提供照明,遥控系统用于远程操作前小车,确保操作人员的安全。

151.动力系统用于提供运行动力,液压系统用于提供小车及各系统的液压动力。

152.本技术实施例,提供一种具有吊装功能的收换轨作业方法,包括如下步骤:

153.一、前小车100承载新轨道400并将新轨道400导入目标安装位置;

154.二、后小车200承载旧轨道300并将待更换的旧轨道300导至轨道道心或砟肩;

155.三、后小车200承载旧轨道300并将旧轨道300输送至前小车100;

156.四、前小车100承载旧轨道300并将旧轨道300输送至外部设备。

157.本技术的外部设备可以是轨道运输车也可以是其他可以承载轨道的设备。

158.值得说明的是,步骤一与步骤二为换轨作业,步骤三与步骤四为收轨作业,换轨作业与收轨作业小车运行方向相反。

159.本技术实施例,在前小车100承载新轨道400并将新轨道400导入目标安装位置,还包括如下步骤:

160.吊新轨装置110将新轨道400吊运至前小车100。

161.本技术实施例,后小车200承载旧轨道300并将待更换的旧轨道300导至轨道道心或砟肩前以及小车200承载旧轨道300并将旧轨道300输送至前小车 100之前,也就是在步骤二之后和/或步骤三之前还包括如下步骤:

162.吊旧轨装置210将旧轨道300吊运至后小车210。

163.本技术实施例,前小车100承载新轨道400并将新轨道400导入目标安装位置之前,包括如下步骤:

164.(1)换轨作业前,将施工路段旧轨道300上的扣件通过作业车列或人工拆除;

165.(2)前小车100和后小车200收纳于换轨车列车厢内,随作业车列到达施工线路段,到达作业位置后,将前小车100和后小车200卸至待换旧轨道300 上,由前往后依次为前小车100和后小车200

。

166.本技术的吊旧轨装置210将旧轨道300吊运至后小车210,包括如下步骤:

167.换轨时,后小车200上的吊旧轨装置210将待更换旧轨道300的后端吊起至后小车200旧轨导向斜槽226处,旧轨导向装置220沿纵向向前移动,旧轨导向斜槽226伸出接住待更换旧轨道300的后端;

168.本技术实施例,后小车200承载旧轨道300并将旧轨道300输送至前小车 100,还包括如下步骤:

169.旧轨道300通过旧轨导向装置220时,通过轨底除胶装置227去除粘附于旧轨道300轨底的橡胶垫。

170.本技术可以配合轨道运输车实现轨道的“以卸代换”,新轨道从作业车列卸下,经前小车100直接落入目标安装位置,换轨施工工法更简单。

171.后小车200可以将旧轨道300回收到道心,避免轨道交叉现象。

172.本技术能够根据实际情况灵活进行轨道更换和回收作业,充分利用天窗时间,实现换轨机械化,减轻施工人员作业压力,提高施工效率。

173.在本技术的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

174.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

175.在本技术中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接或可以互相通讯;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

176.尽管已描述了本技术的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本技术范围的所有变更和修改。

177.显然,本领域的技术人员可以对本技术进行各种改动和变型而不脱离本技术的精神和范围。这样,倘若本技术的这些修改和变型属于本技术权利要求及其等同技术的范围之内,则本技术也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1