一种箱梁成型模板的制作方法

1.本技术涉及桥梁工程技术领域,尤其是涉及一种箱梁成型模板。

背景技术:

2.桥梁工程施工中,需要使用箱梁来承受路面的载荷,箱梁制作需要搭接模板,然后将钢筋混凝土浇入模板的成型腔中制作而成,钢筋混凝土结构的箱梁分为预制箱梁和现浇箱梁。在独立场地预制的箱梁结合架桥机可在下部工程完成后进行架设,可加速工程进度、节约工期;现浇箱梁多用于大型连续桥梁。

3.相关技术中,现浇箱梁模板包括底模和侧模,底模和侧模一体成型,且底模和侧模共同组成用于浇筑箱梁的成型腔,底模和侧模材质采用全钢模或全木模。

4.针对上述中的相关技术,发明人认为使用钢模来浇筑箱梁,由于底模与侧模一体成型,成本高,重量大,安装与运输不便;使用木模来浇筑箱梁,虽说成本比较低,但木模多为一次性使用,增加了木材的浪费。

技术实现要素:

5.为了减小木材的浪费,且便于安装与运输模板,本技术提供一种箱梁成型模板。

6.本技术提供的一种箱梁成型模板采用如下的技术方案:

7.一种箱梁成型模板,包括底钢模、两个侧钢模、两个弧形木模、用于支护所述底钢模的第一支护组件、用于支护所述侧钢模的第二支护组件以及用于支护所述弧形木模的第三支护组件;

8.每一所述弧形木模沿其弧形方向的一端设置有第一凸块,另一端设置有第二凸块,所述底钢模靠近所述弧形木模一侧开设有用于所述第一凸块嵌合的第一凹槽,所述侧钢模靠近所述弧形木模一侧开设有用于所述第二凸块嵌合的第二凹槽;

9.所述第三支护组件包括弧形板以及固接于所述弧形板外壁的支柱;

10.所述弧形板与所述弧形木模外壁贴合,所述支柱与地面可拆卸连接;

11.所述第一支护组件、第二支护组件均与地面可拆卸连接。

12.通过采用上述技术方案,将第一凸块与第一凹槽嵌合,实现了弧形木模与底钢模的安装,通过第二凸块与第二凹槽嵌合,实现了弧形木模与侧钢模的安装,通过弧形板对弧形木模进行支护,提高了弧形木模的稳定性;将一体成型的全钢模或全木模拆分为底钢模、两个弧形木模以及两个侧钢模,便于模板的安装与运输,同时相比于采用全钢模的方式,降低了成本,减轻了模板的重量,便于拆卸,相比于采用全木模的方式,减少了木材的浪费。

13.可选的,所述弧形板上螺纹连接有第一螺栓,所述第一螺栓贯穿所述弧形板一端与所述侧钢模螺纹连接。

14.通过采用上述技术方案,设计的第一螺栓,便于将弧形板与底钢模固定连接,提高了底钢模与弧形木模的连接性能。

15.可选的,所述弧形板上螺纹连接有第二螺栓,所述第二螺栓贯穿所述弧形板一端

与所述底钢模螺纹连接。

16.通过采用上述技术方案,设计的第二螺栓,便于将弧形板与侧钢模固定连接,提高了侧钢模与弧形木模的连接性能。

17.可选的,所述弧形木模外壁设置有凸起,所述弧形板靠近所述弧形木模一侧开设有用于所述凸起嵌合的凹孔。

18.通过采用上述技术方案,设计的凸起与凹孔,在安装弧形板时,便于对弧形板快速定位,提高了弧形板的安装效率。

19.可选的,所述第一凸块截面呈倒梯形。

20.通过采用上述技术方案,将第一凸块截面设置为倒梯形,对应的第一凹槽的形状也为倒梯形设置,将第一凸块与第一凹槽嵌合,防止了第一凸块与第一凹槽在竖直方向上的脱离,便于安装弧形木模。

21.可选的,所述第一支护组件包括多根立杆,所述立杆一端与所述底钢模底壁可拆卸连接,另一端与地面可拆卸连接。

22.通过采用上述技术方案,设计的多根立柱,便于对底钢模进行支护与固定。

23.可选的,所述第二支护组件包括立柱以及安装板,所述立柱一端与所述侧钢模可拆卸连接,另一端与所述安装板固接,所述安装板与地面可拆卸连接。

24.通过采用上述技术方案,设计的第二支护组件,通过立柱便于对侧钢模进行支护与固定,同时安装板增大了地面与立柱的接触面积,减小了立柱在地面上的滑动,使得支护更稳定。

25.可选的,所述安装板上设置有固定螺栓,所述固定螺栓与所述安装板螺纹连接,且所述固定螺栓贯穿所述安装板一端嵌入地面。

26.通过采用上述技术方案,设计的固定螺栓,便于更稳定地将安装板固定在地面上。

27.综上所述,本技术包括以下至少一种有益技术效果:

28.1.设计的一种箱梁成型模板,将一体成型的全钢模或全木模拆分为底钢模、两个弧形木模以及两个侧钢模,通过第一凸块与第一凹槽嵌合,第二凸块与第二凹槽嵌合,便于箱梁成型模板的安装与运输,同时相比于采用全钢模的方式,降低了成本,减轻了模板的重量,便于拆卸,相比于采用全木模的方式,减少了木材的浪费;

29.2.设计的一种箱梁成型模板,将第一凸块截面设置为倒梯形,对应的第一凹槽的形状也为倒梯形设置,将第一凸块与第一凹槽嵌合,防止了第一凸块与第一凹槽在竖直方向上的脱离,便于安装弧形木模。

附图说明

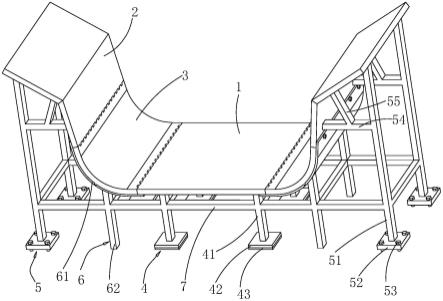

30.图1是本技术实施例的一种箱梁成型模板的结构示意图;

31.图2是本技术实施例的弧形木模的结构示意图;

32.图3是本技术实施例的底钢模的结构示意图;

33.图4是本技术实施例的侧钢模的结构示意图;

34.图5是本技术实施例的一种箱梁成型模板的另一角度的结构示意图,旨在示意第一螺栓与第二螺栓;

35.图6是图5中a部分的放大图。

36.附图标记:1、底钢模;11、第一凹槽;2、侧钢模;21、第二凹槽;3、弧形木模;31、第一凸块;32、第二凸块;33、凸起;4、第一支护组件;41、立杆;42、承载板;43、防滑垫;5、第二支护组件;51、立柱;52、安装板;53、固定螺栓;54、横杆;55、斜撑;6、第三支护组件;61、弧形板;611、凹孔;62、支柱;63、第一螺栓;64、第二螺栓;7、加强杆。

具体实施方式

37.以下结合附图1-6对本技术作进一步详细说明。

38.本技术实施例公开一种箱梁成型模板。

39.参照图1,一种箱梁成型模板包括底钢模1、两个侧钢模2、两个弧形木模3、用于支护底钢模1的第一支护组件4、用于支护侧钢模2的第二支护组件5以及用于支护弧形木模3的第三支护组件6,两个侧钢模2设置在底钢模1两侧,弧形木模3可拆卸连接于底钢模1与侧钢模2之间,第一支护组件4、第二支护组件5以及第三支护组件6均与地面可拆卸连接;通过第一支护组件4对底钢模1进行支护,第二支护组件5对侧钢模2进行支护,第三支护组件6对弧形木模3进行支护,便于箱梁的浇筑;通过将一体成型的箱梁成型模板分解为底钢模1、弧形木模3以及侧钢模2,便于对底钢模1、弧形木模3以及侧钢模2进行安装与运输;同时,使用弧形木模3代替全钢模板,降低了成本,也减轻了模板的重量,相比于使用全木模板,减少了木材的浪费。

40.参照图2、图3以及图4,每一个弧形木模3沿其弧形方向的一端一体连接有多个第一凸块31,另一端一体连接有多个第二凸块32,多个第一凸块31与第二凸块32沿弧形木模3长度方向间隔分布,底钢模1靠近弧形木模3一侧开设有用于第一凸块31嵌合的多个第一凹槽11,侧钢模2靠近弧形木模3一侧开设有用于第二凸块32嵌合的多个第二凹槽21;为了防止弧形木模3与底板脱离,第一凸块31截面呈倒梯形,且第二凹槽21呈倒梯形设置。

41.参照图1,第一支护组件4包括多根立杆41,立杆41顶端与底钢模1底壁抵接,另一端插接在地面上;为了增大立杆41与地面的接触面积,且便于防滑,本实施例中立杆41底端抵接有承载板42,承载板42底壁粘接有防滑垫43,防滑垫43与地面抵接。

42.参照图1,第二支护组件5包括多根立柱51以及设置于每一根立柱51底端的安装板52,立柱51一端与侧钢模2外壁抵接,另一端与安装板52焊接,安装板52与地面可拆卸连接;安装板52上设置有多个固定螺栓53,本技术中一个安装板52上固定螺栓53数量可以为两个,可以为三个,也可以为四个,但凡实现安装板52固定在地面上即可,本实施例中一个安装板52上固定螺栓53数量为四个,四个固定螺栓53均与安装板52螺纹连接,且固定螺栓53贯穿安装板52一端嵌入地面;为了使侧钢模2固定更牢固,本实施例中立柱51上通过卡扣固接有横杆54,横杆54远离立柱51一端与侧钢模2抵接,横杆54上通过卡扣固接有斜撑55,斜撑55远离横杆54一端与侧钢模2抵接。

43.参照图5和图6,第三支护组件6包括弧形板61以及焊接于弧形板61外壁的支柱62,弧形板61与弧形木模3外壁贴合,支柱62与地面抵接,弧形板61上螺纹连接有多个第一螺栓63,第一螺栓63贯穿弧形板61一端与侧钢模2螺纹连接,弧形板61上螺纹连接有多个第二螺栓64,第二螺栓64贯穿弧形板61一端与底钢模1螺纹连接,弧形木模3外壁一体设置有凸起33,凸起33长度方向与弧形木模3长度方向相同,弧形板61靠近弧形木模3一侧开设有用于凸起33嵌合的凹孔611。

44.参照图1,为了提高立杆41、立柱51以及支柱62的稳定性,本实施例中相邻立杆41之间、相邻立柱51之间、相邻支柱62之间、立杆41与立柱51之间、立杆41与支柱62之间以及立柱51与支柱62之间均通过卡扣固接有加强杆7,加强杆7水平设置。

45.本技术实施例一种箱梁成型模板的实施原理为:安装时,首先将底钢模1通过立杆41固定,然后将弧形木模3与底钢模1安装在一起,使得多个第一凸块31与多个第一凹槽11嵌合,然后将弧形板61与弧形木模3贴合,使得弧形木模3外壁的凸起33与弧形板61上的凹孔611嵌合,通过支柱62将弧形板61固定,之后将侧钢模2与弧形木模3安装在一起,使得多个第二凸块32与多个第二凹槽21嵌合,通过立柱51、横杆54以及斜撑55对侧钢模2进行支护,最后通过第一螺栓63将弧形板61与底钢模1固定,通过第二螺栓64将弧形板61与侧钢模2固定,加强了整个成型模板的稳定性;拆卸时,首先将第一螺栓63与第二螺栓64拆卸,然后将弧形板61拆掉,接着将底钢模1拆掉,之后将弧形木模3拆卸,最后将侧钢模2拆卸即可;通过将一体成型的箱梁成型模板分解为底钢模1、弧形木模3以及侧钢模2,便于对底钢模1、弧形木模3以及侧钢模2进行安装与运输;同时,使用弧形木模3代替全钢模板,降低了成本,也减轻了模板的重量,相比于使用全木模板,减少了木材的浪费。

46.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1