一种轨道梁系统的制作方法

1.本技术涉及轨道技术领域,尤其地涉及一种轨道梁系统。

背景技术:

2.现有的轨道梁系统通常由工字钢组成。但现有的轨道梁系统的受力不均。车辆运行在轨道梁系统上时容易产生晃动。

技术实现要素:

3.在实用新型内容部分中引入了一系列简化形式的概念,这将在具体实施方式部分中进一步详细说明。本技术的实用新型内容部分并不意味着要试图限定出所要求保护的技术方案的关键特征和必要技术特征,更不意味着试图确定所要求保护的技术方案的保护范围。

4.根据本技术的第一方面,提供了一种轨道梁系统,所述轨道梁系统包括轨道单元,所述轨道单元包括轨道梁和箱梁,所述轨道梁连接至所述箱梁,所述轨道梁位于所述箱梁的上方和/或所述箱梁的内部,所述箱梁包括箱梁板,所述轨道梁包括上翼缘板和腹板,所述腹板的厚度方向与所述轨道梁的宽度方向相平行,所述上翼缘板通过所述腹板连接至所述箱梁板。

5.根据本实用新型的轨道梁系统,轨道梁系统包括轨道单元,轨道单元包括轨道梁和箱梁,轨道梁连接至箱梁,轨道梁位于箱梁的上方和/或箱梁的内部,箱梁包括箱梁板,轨道梁包括上翼缘板和腹板,腹板的厚度方向与轨道梁的宽度方向相平行,上翼缘板通过腹板连接至箱梁板。这样,优化了轨道梁的受力性能,使得轨道梁的受力均匀,车辆在轨道梁上行驶不容易产生晃动,有效地利用了箱梁的立体空间资源。

6.可选地,所述箱梁还包括容纳腔室,多个所述箱梁板围成所述容纳腔室,所述容纳腔室中设置有所述轨道梁。

7.可选地,所述容纳腔室中的轨道梁具有第一上翼缘板和第一腹板,所述箱梁板包括箱梁底板,所述箱梁底板与所述第一腹板连接。

8.可选地,所述箱梁还包括箱梁加强板,所述箱梁加强板位于所述容纳腔室的内部,所述箱梁加强板与多个所述箱梁板连接,所述箱梁加强板位于所述第一上翼缘板和所述箱梁底板之间,所述箱梁加强板与所述第一腹板连接。

9.可选地,所述轨道梁还包括第一轨道加强板,所述第一轨道加强板位于所述第一上翼缘板和所述箱梁加强板之间,并且所述第一轨道加强板连接所述第一上翼缘板和所述箱梁加强板。

10.可选地,所述箱梁还包括第一加强肋,所述第一加强肋构造为平板,所述第一加强肋的厚度方向与所述箱梁加强板的厚度方向相垂直,所述第一加强肋连接至所述箱梁加强板,所述第一加强肋还连接至所述箱梁板。

11.可选地,所述容纳腔室中设置有至少两个所述轨道梁,两个所述轨道梁之间设置

有所述第一加强肋。

12.可选地,所述容纳腔室中设置有至少两个所述轨道梁,所述箱梁板还包括箱梁顶板和箱梁中板,所述箱梁中板位于两个所述轨道梁之间,所述箱梁中板的两侧分别连接所述箱梁顶板和所述箱梁底板。

13.可选地,所述箱梁的上方的所述轨道梁具有第二上翼缘板和第二腹板,所述箱梁板包括箱梁顶板,所述箱梁顶板和所述第二上翼缘板分别位于所述第二腹板的两侧,所述第二腹板连接至所述箱梁顶板。

14.可选地,所述箱梁还包括第二加强肋,所述第二加强肋位于所述容纳腔室的内部,所述第二加强肋连接至所述箱梁顶板,所述第二加强肋和所述轨道梁分别位于所述箱梁顶板的两侧。

15.可选地,所述第二加强肋包括连接板和延伸板,所述连接板连接至所述箱梁顶板,且所述连接板和所述延伸板垂直相连。

16.可选地,所述箱梁的上方设置有至少两个所述轨道梁。

17.可选地,所述轨道梁还包括第二轨道加强板,所述第二轨道加强板位于所述上翼缘板和所述箱梁顶板之间,并且所述第二轨道加强板连接所述上翼缘板和所述箱梁顶板。

18.可选地,所述轨道梁还包括防侧翻板和导向板,所述防侧翻板与所述上翼缘板间隔设置,所述导向板与所述腹板间隔设置,所述导向板的两端分别连接所述上翼缘板和所述腹板。

19.可选地,所述轨道梁系统包括至少两个所述轨道单元,至少两个所述轨道单元沿所述轨道梁的高度方向叠放在一起,并且/或者,至少两个所述轨道单元沿所述轨道梁的宽度方向并排布置。

20.可选地,所述箱梁板还包括箱梁连接板,至少两个所述轨道单元沿所述轨道梁的高度方向叠放在一起,相邻的所述箱梁通过所述箱梁连接板连接在一起。

21.可选地,位于上方的所述箱梁板包括上箱梁侧板,位于下方的所述箱梁板包括下箱梁侧板,所述上箱梁侧板和所述下箱梁侧板均连接至所述箱梁连接板。

22.可选地,所述轨道梁系统还包括盖梁和桥墩,所述桥墩用于支撑所述盖梁,所述轨道单元连接至所述盖梁。

附图说明

23.本技术的下列附图在此作为本技术的一部分用于理解本技术。附图中示出了本技术的实施方式及其描述,用来解释本技术的装置及原理。在附图中,

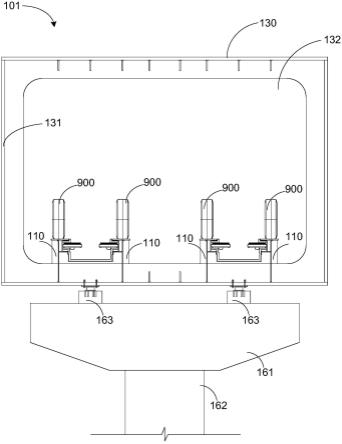

24.图1为根据本技术的第一种优选的实施方式的轨道梁系统的示意图;

25.图2为图1所示的轨道梁系统的局部的示意图;

26.图3为根据本技术的第二种优选的实施方式的轨道梁系统的示意图;

27.图4为图3所示的轨道梁系统的局部的示意图;

28.图5为根据本技术的第三种优选的实施方式的轨道梁系统的示意图;

29.图6为图5所示的轨道梁系统的局部的示意图;

30.图7为根据本技术的第四种优选的实施方式的轨道梁系统的示意图;

31.图8为图7所示的轨道梁系统的局部的示意图;

32.图9为根据本技术的第五种优选的实施方式的轨道梁系统的示意图;

33.图10为图9所示的轨道梁系统的局部的示意图;

34.图11为根据本技术的第六种优选的实施方式的轨道梁系统的示意图;

35.图12为图11所示的轨道梁系统的局部的示意图;和

36.图13为图12所示的第一轨道梁的局部放大图,其中,车辆的导向轮与防侧翻板相接触。

37.附图标记说明:

38.101:第一轨道梁系统

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

102:轨道单元

39.110:第一轨道梁

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

111:第一上翼缘板

40.112:第一腹板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

113:第一轨道加强板

41.114:第一防侧翻板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

115:第一导向板

42.130:箱梁

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

131:箱梁板

43.132:容纳腔室

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

133:箱梁底板

44.134:箱梁顶板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

135:箱梁左侧板

45.136:箱梁右侧板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

137:箱梁加强板

46.138:第一加强肋

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

161:盖梁

47.162:桥墩

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

163:支座

48.201:第二轨道梁系统

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

239:箱梁中板

49.301:第三轨道梁系统

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

310:第二轨道梁

50.311:第二上翼缘板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

312:第二腹板

51.313:第二轨道加强板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

314:第二防侧翻板

52.315:第二导向板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

340:第二加强肋

53.341:连接板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

342:延伸板

54.401:第四轨道梁系统

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

430:上箱梁

55.431:上箱梁板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

432:上容纳腔室

56.434:上箱梁顶板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

435:上箱梁左侧板

57.436:上箱梁右侧板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

437:上箱梁加强板

58.441:箱梁连接板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

442:下箱梁

59.443:下箱梁板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

444:下容纳腔室

60.445:下箱梁底板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

446:下箱梁左侧板

61.447:下箱梁右侧板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

448:下箱梁加强板

62.501:第五轨道梁系统

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

601:第六轨道梁系统

63.900:车轮

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

901:导向轮

具体实施方式

64.在下文的描述中,给出了大量具体的细节以便提供对本技术更为彻底的理解。然而,对于本领域技术人员而言显而易见的是,本技术可以无需一个或多个这些细节而得以实施。在其他的例子中,为了避免与本技术发生混淆,对于本领域公知的一些技术特征未进行描述。

65.为了彻底理解本技术,将在下列的描述中提出详细的结构,以便阐释本技术。显然,本技术的施行并不限定于该技术领域的技术人员所熟习的特殊细节。本技术的较佳实施方式详细描述如下,然而除了这些详细描述外,本技术还可以具有其他实施方式,不应当解释为局限于这里提出的实施方式。

66.应当理解的是,在此使用的术语的目的仅在于描述具体实施方式并且不作为本技术的限制,单数形式的“一”、“一个”和“所述/该”也意图包括复数形式,除非上下文清楚指出另外的方式。当在本说明书中使用术语“包含”和/或“包括”时,其指明存在所述特征、整体、步骤、操作、元件和/或组件,但不排除存在或附加一个或多个其他特征、整体、步骤、操作、元件、组件和/或它们的组合。本技术中所使用的术语“上”、“下”、“前”、“后”、“左”、“右”以及类似的表述只是为了说明的目的,并非限制。

67.本技术中所引用的诸如“第一”和“第二”的序数词仅仅是标识,而不具有任何其他含义,例如特定的顺序等。而且,例如,术语“第一部件”其本身不暗示“第二部件”的存在,术语“第二部件”本身不暗示“第一部件”的存在。

68.以下,将参照附图对本技术的具体实施方式进行更详细地说明,这些附图示出了本技术的代表实施方式,并不是限定本技术。

69.本实用新型的轨道梁系统用于车辆行驶。本实用新型的轨道梁系统的受力均匀,车辆在行驶过程中不容易产生晃动。

70.第一实施方式

71.图1和图2示出了本实用新型的第一种优选地实施方式的第一轨道梁系统101。

72.第一轨道梁系统101包括轨道单元102,轨道单元102包括第一轨道梁110,第一轨道梁110用于行驶车辆。车辆包括车轮900,车轮900在第一轨道梁110上移动。第一轨道梁系统101还包括箱梁130,箱梁130构造为长方体结构。箱梁130构造为中空的。箱梁130可以包括箱梁板131,箱梁板131构造为板状结构,减少了外露的肋板,减少了车辆的横向晃动。箱梁板131由钢板制成。相邻的箱梁板131连接在一起。相邻的箱梁板131通过焊接的方式连接在一起,以保证结构强度,还能够减少车辆的横向晃动。

73.为了使得第一轨道梁110的受力均匀,第一轨道梁110连接至箱梁130,箱梁130能够均匀平衡受力,从而防止车辆在运行过程中晃动。箱梁130的长度方向与第一轨道梁110的长度方向相平行。箱梁板131的长度方向与第一轨道梁110的长度方向相平行。箱梁板131的厚度方向与第一轨道梁110的长度方向相垂直。

74.具体地,如图2所示,第一轨道梁110包括第一上翼缘板111和第一腹板112,第一上翼缘板111和第一腹板112连接。第一上翼缘板111和第一腹板112通过焊接的方式连接在一起。第一上翼缘板111与第一轨道梁110的长度方向相平行。第一上翼缘板111的厚度方向与第一轨道梁110的高度方向相平行。第一腹板112的长度方向与第一轨道梁110的长度方向相平行。第一腹板112的厚度方向与第一轨道梁110的宽度方向相平行。第一上翼缘板111的厚度方向与第一腹板112的厚度方向相垂直。

75.进一步地,第一轨道梁110位于箱梁130的内部。箱梁130用于容纳第一轨道梁110。第一上翼缘板111和第一腹板112垂直连接。第一上翼缘板111沿第一轨道梁110的高度方向位于第一腹板112的上方。车辆的车轮900位于第一上翼缘板111的上方。第一腹板112的沿第一轨道梁110的高度方向的两侧分别与第一上翼缘板111和箱梁板131连接。第一上翼缘

板111通过第一腹板112连接至箱梁板131。第一腹板112还可以与箱梁板131通过焊接的方式连接在一起。这样,箱梁130的内部的空间利用率高,第一轨道梁110的受力均匀,车辆在第一轨道梁110上行驶不容易产生晃动。

76.在未图示的实施方式中,第一轨道梁110可以仅设置至箱梁130的上方。箱梁130能够支撑第一轨道梁110。箱梁130构造为长方体结构。箱梁130能够使得第一轨道梁110的受力均匀,车辆在第一轨道梁110上行驶不容易产生晃动。

77.根据本实用新型的轨道梁系统,轨道梁系统包括轨道单元,轨道单元包括轨道梁和箱梁,轨道梁连接至箱梁,轨道梁位于箱梁的上方,或者轨道梁位于箱梁的内部,箱梁包括箱梁板,轨道梁包括上翼缘板和腹板,腹板的厚度方向与轨道梁的宽度方向相平行,上翼缘板通过腹板连接至箱梁板。这样,优化了轨道梁的受力性能,使得轨道梁的受力均匀,车辆在轨道梁上行驶不容易产生晃动,有效地利用了箱梁的立体空间资源。

78.具体地,箱梁130还包括容纳腔室132,多个箱梁板131围成容纳腔室132。容纳腔室132中设置有第一轨道梁110。第一轨道梁110位于容纳腔室132的内部。相邻的箱梁板131彼此相连,以围绕容纳腔室132设置。由此,充分利用容纳腔室132中的空间,容纳腔室132的空间利用率高。

79.容纳腔室132中可以设置有一个第一轨道梁110,以运行单轨列车。容纳腔室132中可以设置有多个第一轨道梁110,多个第一轨道梁110中的两个镜像对称布置,以运行双轨列车。多个第一轨道梁110中的两个可以沿第一轨道梁110的宽度方向镜像对称布置。双轨列车具有两个车轮900,两个车轮900分别位于两个第一上翼缘板111上。图2所示的容纳腔室132中设置有四个第一轨道梁110,四个第一轨道梁110中的两个镜像对称布置,以运行一辆双轨列车。四个第一轨道梁110中的另两个镜像对称布置,以运行另一辆双轨列车。

80.优选地,四个第一轨道梁110中的两个的第一腹板112布置在车辆的车轮900的中心线位置,能够有效地减少第一腹板112与车辆的中心线的偏心引起的扭矩,能够有效地改善第一轨道梁110的受力性能,减少车辆的横向晃动和位移,提高车辆运行的舒适性和安全性。

81.箱梁130包括箱梁底板133,箱梁底板133与第一腹板112连接。箱梁底板133的长度方向与第一轨道梁110的长度方向相平行。箱梁底板133的厚度方向与第一轨道梁110的高度方向相平行。箱梁底板133可以与第一腹板112通过焊接的方式连接在一起。箱梁底板133沿第一轨道梁110的高度方向位于第一腹板112的下方。第一腹板112的底部连接至箱梁底板133。箱梁底板133的结构强度较好,能够承受第一轨道梁110所施加的作用力,防止箱梁130损坏。

82.箱梁130还包括箱梁顶板134,箱梁顶板134沿第一轨道梁110的高度方向位于箱梁底板133的上方。箱梁顶板134的长度方向与第一轨道梁110的长度方向相平行。箱梁顶板134的厚度方向与第一轨道梁110的高度方向相平行。箱梁顶板134与箱梁底板133相平行。

83.箱梁130还包括箱梁侧板,箱梁侧板位于箱梁顶板134的侧方,箱梁侧板还位于箱梁底板133的侧方。箱梁侧板的长度方向与第一轨道梁110的长度方向相平行。箱梁侧板的厚度方向与第一轨道梁110的宽度方向相平行。箱梁顶板134的沿第一轨道梁110的宽度方向的两侧分别具有两个箱梁侧板(箱梁左侧板135和箱梁右侧板136)。箱梁底板133的沿第一轨道梁110的宽度方向的两侧分别具有箱梁左侧板135和箱梁右侧板136。

84.箱梁底板133与箱梁左侧板135垂直连接。箱梁底板133和箱梁左侧板135可以通过焊接的方式连接在一起。箱梁底板133与箱梁右侧板136垂直连接。箱梁底板133和箱梁右侧板136可以通过焊接的方式连接在一起。箱梁顶板134与箱梁左侧板135垂直连接。箱梁顶板134和箱梁左侧板135可以通过焊接的方式连接在一起。箱梁顶板134与箱梁右侧板136垂直连接。箱梁顶板134和箱梁右侧板136可以通过焊接的方式连接在一起。箱梁底板133、箱梁顶板134、箱梁左侧板135和箱梁右侧板136可以共同围成容纳腔室132。

85.箱梁130还包括箱梁加强板137,箱梁加强板137位于容纳腔室132的内部,以增强箱梁130的结构强度。箱梁加强板137可以围绕容纳腔室132的周向布置。箱梁加强板137的厚度方向与第一轨道梁110的长度方向相平行。容纳腔室132中可以设置有多个箱梁加强板137。多个箱梁加强板137沿第一轨道梁110的长度方向间隔设置。

86.箱梁加强板137可以构造为中空的。箱梁加强板137与箱梁板131连接。箱梁加强板137与多个箱梁板131均可以连接在一起。箱梁加强板137可以通过焊接的方式与箱梁板131连接在一起。箱梁加强板137与箱梁底板133连接。箱梁加强板137通过焊接的方式与箱梁底板133连接在一起。箱梁加强板137与箱梁顶板134连接。箱梁加强板137通过焊接的方式与箱梁顶板134连接在一起。箱梁加强板137与箱梁左侧板135连接。箱梁加强板137通过焊接的方式与箱梁左侧板135连接在一起。箱梁加强板137与箱梁右侧板136连接。箱梁加强板137通过焊接的方式与箱梁右侧板136连接在一起。

87.箱梁加强板137还位于第一上翼缘板111和箱梁底板133之间,箱梁加强板137与第一腹板112连接,以增强第一轨道梁110的结构强度。箱梁加强板137具有缝隙,第一腹板112可以位于缝隙中。箱梁加强板137与第一腹板112可以通过焊接的方式连接在一起。第一腹板112沿第一轨道梁110的宽度方向的两个侧表面均与箱梁加强板137连接在一起。这样,第一腹板112的作用力能够传递至箱梁加强板137,箱梁加强板137分散第一轨道梁110的作用力,具有良好的结构强度。

88.进一步地,箱梁130还包括第一加强肋138,第一加强肋138构造为平板。第一加强肋138连接至箱梁板131,以进一步地增强箱梁130的结构强度。第一加强肋138位于容纳腔室132中。第一加强肋138的厚度方向与箱梁加强板137的厚度方向相垂直。第一加强肋138的长度方向与第一轨道梁110的长度方向相平行。第一加强肋138的厚度方向与第一轨道梁110的宽度方向相平行。第一加强肋138连接至箱梁加强板137。第一加强肋138可以与箱梁加强板137垂直连接。第一加强肋138与箱梁加强板137通过焊接的方式连接在一起。

89.第一加强肋138还连接至箱梁板131。第一加强肋138与箱梁板131通过焊接的方式连接在一起。第一加强肋138位于容纳腔室132中。第一加强肋138可以与箱梁板131的内表面连接。在本实用新型中,“箱梁板131的内表面”指的是箱梁板131的位于容纳腔室132中的表面。

90.箱梁130的底部可以设置有第一加强肋138。第一加强肋138与箱梁底板133连接。第一加强肋138与箱梁底板133的内表面通过焊接的方式连接在一起。箱梁130的底部可以设置有多个第一加强肋138,多个第一加强肋138沿第一轨道梁110的宽度方向间隔布置。多个第一加强肋138均连接至箱梁底板133。

91.箱梁130的顶部可以设置有第一加强肋138。第一加强肋138与箱梁顶板134连接。第一加强肋138与箱梁顶板134的内表面通过焊接的方式连接在一起。由此,进一步提高箱

梁130的结构强度。箱梁130的顶部可以设置有多个第一加强肋138,多个第一加强肋138沿第一轨道梁110的宽度方向间隔布置。多个第一加强肋138均连接至箱梁顶板134。

92.容纳腔室132中设置有至少两个第一轨道梁110,至少两个第一轨道梁110中的两个相邻。两个第一轨道梁110之间设置有第一加强肋138。容纳腔室132中设置有四个第一轨道梁110,四个第一轨道梁110中的两个镜像对称布置,四个第一轨道梁110中的另两个镜像对称布置。容纳腔室132中能够运行两辆双轨列车。第一加强肋138可以位于两个第一轨道梁110之间,第一加强肋138位于两辆双轨列车之间。由此,第一加强肋138能够均匀分散两组第一轨道梁110之间的受力,能够均匀分散两辆双轨列车之间的受力。

93.为了进一步地增强第一轨道梁110的结构强度,第一轨道梁110还包括第一轨道加强板113,第一轨道加强板113位于第一上翼缘板111的下方。第一轨道加强板113的厚度方向与第一轨道梁110的长度方向相平行。第一轨道加强板113与第一上翼缘板111垂直连接。第一轨道加强板113与第一上翼缘板111通过焊接的方式连接在一起。

94.第一轨道加强板113位于第一上翼缘板111和箱梁加强板137之间。第一轨道加强板113沿第一轨道梁110的高度方向位于第一上翼缘板111和箱梁加强板137之间。第一轨道加强板113连接第一上翼缘板111和箱梁加强板137。第一轨道加强板113沿第一轨道梁110的高度方向的两端分别与第一上翼缘板111和箱梁加强板137连接。第一轨道加强板113与箱梁加强板137相平行。第一轨道加强板113与箱梁加强板137通过焊接的方式连接在一起。由此,第一轨道加强板113能够支撑第一上翼缘板111,并且能够分散第一上翼缘板111施加的作用力,提高第一上翼缘板111的结构强度。

95.第一轨道加强板113沿第一轨道梁110的宽度方向的侧表面还与第一腹板112连接。第一轨道加强板113与第一腹板112可以通过焊接的方式连接在一起。由此,能够有效地防止第一轨道加强板113变形,延长第一轨道加强板113的使用寿命。第一轨道梁110包括多个第一轨道加强板113,多个第一轨道加强板113沿第一轨道梁110的长度方向间隔布置。多个第一轨道加强板113均与第一上翼缘板111连接。多个第一轨道加强板113均与多个箱梁加强板137连接。多个第一轨道加强板113均与第一腹板112连接。由此,进一步提高第一轨道梁110的结构强度。

96.优选地,第一轨道梁110还包括第一防侧翻板114,第一防侧翻板114与第一上翼缘板111间隔设置。第一防侧翻板114与第一上翼缘板111相平行。第一防侧翻板114位于第一上翼缘板111的下方。第一防侧翻板114位于第一上翼缘板111和箱梁板131之间。第一防侧翻板114位于第一上翼缘板111和箱梁底板133之间。优选地,第一防侧翻板114位于第一上翼缘板111和箱梁加强板137之间。第一防侧翻板114的长度方向与第一轨道梁110的长度方向相平行。第一防侧翻板114的厚度方向与第一轨道梁110的高度方向相平行。第一防侧翻板114与第一腹板112连接。第一防侧翻板114与第一腹板112通过焊接的方式连接在一起。第一防侧翻板114与第一腹板112垂直连接。

97.第一轨道梁110还包括第一导向板115,第一导向板115与第一腹板112间隔设置。第一导向板115与第一腹板112相平行。可选地,第一导向板115和第一轨道加强板113分别位于第一腹板112的两侧。第一导向板115和第一轨道加强板113沿第一轨道梁110的宽度方向分别位于第一腹板112的两侧。第一导向板115的长度方向与第一轨道梁110的长度方向相平行。第一导向板115的厚度方向与第一轨道梁110的宽度方向相平行。

98.第一导向板115位于第一上翼缘板111和第一防侧翻板114之间。第一导向板115沿第一轨道梁110的高度方向位于第一上翼缘板111和第一防侧翻板114之间。第一导向板115的两端分别连接第一上翼缘板111和第一防侧翻板114。第一导向板115的沿第一轨道梁110的高度方向的一端连接至第一上翼缘板111。第一导向板115与第一上翼缘板111通过焊接的方式连接在一起。第一导向板115的沿第一轨道梁110的高度方向的另一端连接至第一防侧翻板114。第一导向板115与第一防侧翻板114通过焊接的方式连接在一起。

99.第一导向板115能够对车辆的行驶起到导向作用。车辆还包括导向轮901,导向轮901沿第一轨道梁110的高度方向位于车轮900的下方。本实用新型的导向轮901和车轮900的结构与连接关系与现有的导向轮和车轮的结构与连接关系相类似,本实用新型将不再赘述。导向轮901与第一导向板115相贴合,第一导向板115对导向轮901起到导向作用。

100.导向轮901可以沿第一轨道梁110的高度方向位于第一上翼缘板111和第一防侧翻板114之间(如图13所示)。当车辆侧倾时,导向轮901倾斜。第一上翼缘板111与倾斜的导向轮901相抵,第一上翼缘板111对导向轮901施加反向的作用力,从而限制导向轮901沿第一轨道梁110的高度方向向上移动。第一防侧翻板114与倾斜的导向轮901相抵,第一防侧翻板114对导向轮901施加反向的作用力,从而限制导向轮901沿第一轨道梁110的高度方向向下移动。第一防侧翻板114能够防止车辆侧翻,防侧翻措施较强,保证了安全性。

101.两个第一轨道梁110能够镜像对称布置,两个第一轨道梁110的两个第一防侧翻板114均位于两个第一轨道梁110的中部位置,两个第一防侧翻板114沿第一轨道梁110的宽度方向均位于两个第一腹板112之间。两个第一轨道梁110的两个第一导向板115均位于两个第一轨道梁110的中部位置,两个第一导向板115沿第一轨道梁110的宽度方向均位于两个第一腹板112之间。两个第一轨道梁110的两个第一轨道加强板113分别位于两个第一轨道梁110的两侧。车辆包括两个导向轮901,两个第一防侧翻板114共同对两个导向轮901共同起到防侧翻作用。

102.优选地,如图1所示,第一轨道梁系统101还包括盖梁161和桥墩162,桥墩162位于盖梁161的下方。盖梁161和桥墩162均可以由混凝土材质制成。桥墩162沿第一轨道梁110的高度方向位于盖梁161的下方。桥墩162能够支撑盖梁161。盖梁161用于支撑箱梁130。轨道单元102连接至盖梁161。尤其地,箱梁130连接至盖梁161。

103.第一轨道梁系统101还包括支座163,支座163用于连接箱梁130和盖梁161。支座163可以与箱梁130通过诸如螺栓等连接件与箱梁130连接。支座163可以与箱梁底板133连接在一起。支座163还可以通过浇筑的方式与盖梁161连接在一起。箱梁130能够通过盖梁161将作用力传递至桥墩162。由此,使得桥墩162能够支撑箱梁130,进而能够支撑轨道单元102。

104.优选地,第一轨道梁110的长度可以为15~35m。第一上翼缘板111的沿第一轨道梁110的宽度方向的尺寸可以为0.38m~0.45m。第一腹板112的沿第一轨道梁110的高度方向的尺寸可以为0.8m~0.9m。相邻的第一轨道加强板113沿第一轨道梁110的长度方向之间的间距为1m~1.5m。第一导向板115的沿第一轨道梁110的高度方向第尺寸为0.23m~0.24m。相邻的箱梁加强板137沿第一轨道梁110的长度方向之间的间距为1m~1.5m。

105.根据本实施方式的第一轨道梁系统101,箱梁130的受力性能合理,箱梁130的横向和竖向刚度强,抗扭转性能好,能够有效地承载第一轨道梁110传递的载荷,尤其能够有效

地承载多个第一轨道梁110传递的载荷,满足强度、刚度及稳定性。第一轨道梁系统101的第一轨道梁110位于箱梁130的内部,能够有效降低车辆的噪声,还能够便于居民出行。

106.第二实施方式

107.图3和图4示出了本实用新型的第二种优选地实施方式的第二轨道梁系统201。本实施方式与图1和图2所示的第一实施方式相同的部分、部件和结构采用相同的附图标记,并为了简洁起见,不再赘述。

108.箱梁板131还包括箱梁中板239,箱梁中板239位于箱梁130的内部。箱梁中板239的长度方向与第一轨道梁110的长度方向相平行。箱梁中板239的厚度方向与第一轨道梁110的宽度方向相平行。箱梁中板239可以与箱梁侧板相平行。箱梁中板239与箱梁左侧板135相平行。箱梁中板239还与箱梁右侧板136相平行。箱梁中板239沿第一轨道梁110的宽度方向位于箱梁左侧板135和箱梁右侧板136之间。箱梁中板239将箱梁130的内部分割为两个容纳腔室132。

109.箱梁中板239的两侧分别连接箱梁顶板134和箱梁底板133。箱梁中板239沿第一轨道梁110的高度方向的一侧连接至箱梁顶板134。箱梁中板239与箱梁顶板134可以通过焊接的方式连接在一起。箱梁中板239沿第一轨道梁110的高度方向的另一侧连接至箱梁底板133。箱梁中板239与箱梁底板133可以通过焊接的方式连接在一起。

110.两个容纳腔室132中均设置有第一轨道梁110。两个第一轨道梁110上的车辆分别在两个容纳腔室132中行驶。两个容纳腔室132中的车辆之间具有箱梁中板239。箱梁中板239将两个车辆分隔开。车辆在行驶中产生的气流不会对另一个车辆造成影响,增强了车辆行驶的平稳性。箱梁中板239位于两个第一轨道梁110之间,以平衡两个第一轨道梁110的作用力。这样,箱梁130中无需设置第一加强肋138。

111.可选地,第二轨道梁系统201包括至少两个轨道单元102,至少两个轨道单元102沿第一轨道梁110的宽度方向并排布置。第二轨道梁系统201包括两个轨道单元102,两个轨道单元102沿第一轨道梁110的宽度方向并排布置。两个轨道单元102均连接至盖梁161。两个轨道单元102中的一个通过一个支座163连接至盖梁161,两个轨道单元102中的另一个通过另一个支座163连接至盖梁161。盖梁161能够同时支撑两个轨道单元102。两个轨道单元102布置再同一桥墩162和盖梁161上,满足两条第一轨道梁110交叉或者平行时,共同相同的桥墩162和盖梁161实现线路空间分布,充分利用立体空间,减小占地面积,节约建设成本。

112.当然,在未图示的实施方式中,第二轨道梁系统201包括更多数量的轨道单元102,更多数量的轨道单元102沿第一轨道梁110的宽度方向并排布置,多个轨道单元102均连接至盖梁161,本实用新型对此不加以限定。

113.根据本实施方式的第二轨道梁系统201,第二轨道梁系统201包括箱梁中板239,能够有效地减小箱梁顶板134和箱梁底板133的竖向位移,箱梁130的横向和竖向的刚度强,抗扭转性能好,能够有效地承载第一轨道梁110传递的载荷,尤其能够有效地承载多个第一轨道梁110传递的载荷,满足强度、刚度及稳定性。

114.第三实施方式

115.图5和图6示出了本实用新型的第三种优选地实施方式的第三轨道梁系统301。本实施方式与图1和图2所示的第一实施方式相同的部分、部件和结构采用相同的附图标记,并为了简洁起见,不再赘述。

116.第三轨道梁系统301包括第二轨道梁310,第二轨道梁310设置至箱梁130的上方。第三轨道梁系统301的箱梁130的内部还设置有第一轨道梁110。第二轨道梁310的结构与第一轨道梁110的结构类似,本实施方式不再赘述。

117.第二轨道梁310具有第二上翼缘板311和第二腹板312,第二上翼缘板311和第二腹板312连接。第二上翼缘板311的结构和第一上翼缘板111的结构类似,第二上翼缘板311的位置和第一上翼缘板111的位置类似,本实施方式不再赘述。第二腹板312的结构和第一腹板112的结构类似,第二腹板312的位置和第一腹板112的位置类似,本实施方式不再赘述。

118.箱梁顶板134位于第二轨道梁310的下方。箱梁顶板134沿第二轨道梁310的高度方向位于第二轨道梁310的下方。第二腹板312位于箱梁顶板134和第二上翼缘板311之间。第二腹板312沿第二轨道梁310的高度方向位于箱梁顶板134和第二上翼缘板311之间。

119.箱梁顶板134和第二上翼缘板311分别位于第二腹板312的两侧。第二腹板312沿第二轨道梁310的高度方向的一侧与第二上翼缘板311连接。第二腹板312连接至箱梁顶板134。第二腹板312沿第二轨道梁310的高度方向的另一侧与箱梁顶板134连接。第二腹板312与箱梁顶板134通过焊接的方式连接在一起。这样,箱梁130的上方设置有第二轨道梁310,提高了箱梁130的利用率。箱梁130的内部设置有第一轨道梁110,箱梁130的上方设置有第二轨道梁310,箱梁130可以运行有多辆列车,极大地提高了箱梁130的利用率。

120.根据本实用新型的轨道梁系统,轨道梁系统包括轨道单元,轨道单元包括轨道梁和箱梁,轨道梁连接至箱梁,轨道梁位于箱梁的上方并且轨道梁还位于箱梁的内部,箱梁包括箱梁板,轨道梁包括上翼缘板和腹板,腹板的厚度方向与轨道梁的宽度方向相平行,上翼缘板通过腹板连接至箱梁板。轨道梁的受力均匀,车辆在轨道梁上行驶不容易产生晃动。

121.优选地,箱梁130的上方设置有至少两个第二轨道梁310。箱梁130的上方设置有四个第二轨道梁310,四个第二轨道梁310中的两个镜像对称布置,四个第二轨道梁310中的另两个镜像对称布置。箱梁130的上方能够运行两辆双轨列车。由此,进一步提高箱梁130的利用率。

122.为了提高箱梁130的结构强度,箱梁130还包括第二加强肋340,第二加强肋340位于容纳腔室132的内部。第二加强肋340的长度方向与第二轨道梁310的长度方向相平行。第二加强肋340连接至箱梁顶板134。第二加强肋340位于箱梁130的顶部。第二加强肋340可以通过焊接的方式与箱梁顶板134连接在一起。

123.第二加强肋340和第二轨道梁310分别位于箱梁顶板134的两侧。第二加强肋340和第二轨道梁310可以沿第二轨道梁310的高度方向分别位于箱梁顶板134的两侧。第二加强肋340位于第二轨道梁310的下方。第二加强肋340位于箱梁顶板134的下方。由此,箱梁顶板134所受的作用力能够传递至第二加强肋340,第二加强肋340分散受力,进而提高箱梁顶板134的结构强度。第二加强肋340还与箱梁加强板137连接在一起,以进一步提高箱梁130的结构强度。

124.进一步地,第二加强肋340包括连接板341和延伸板342,连接板341和延伸板342垂直相连。连接板341和延伸板342可以一体成型。连接板341和延伸板342还可以通过焊接的方式连接在一起。连接板341的长度方向与第二轨道梁310的长度方向相平行。连接板341的厚度方向与第二轨道梁310的宽度方向相平行。连接板341连接至箱梁顶板134。连接板341可以通过焊接的方式与箱梁顶板134的内表面连接在一起。延伸板342的长度方向与第二轨

道梁310的长度方向相平行。延伸板342的厚度方向与第二轨道梁310的高度方向相平行。这样,第二加强肋340具有较好的结构强度,能够均匀分散箱梁顶板134的受力。

125.第三轨道梁系统301可以包括多个第二加强肋340,多个第二加强肋340沿第二轨道梁310的宽度方向间隔布置。多个第二加强肋340均连接至箱梁顶板134。多个第二加强肋340位于多个第二轨道梁310的下方。由此,多个第二加强肋340能够均匀分散两组第二轨道梁310传递的作用力。

126.第二轨道梁310还包括第二轨道加强板313,第二轨道加强板313的结构和第一轨道加强板113的结构类似,第二轨道加强板313的位置和第一轨道加强板113的位置类似,本实施方式不再赘述。第二轨道加强板313位于第二上翼缘板311和箱梁板131之间。第二轨道加强板313沿第二轨道梁310的高度方向位于第二上翼缘板311和箱梁顶板134之间。

127.第二轨道加强板313连接第二上翼缘板311和箱梁顶板134。第二轨道加强板313与第二上翼缘板311通过焊接的方式连接在一起。第二轨道加强板313和箱梁顶板134通过焊接的方式连接在一起。第二轨道加强板313的沿第二轨道梁310的高度方向的一侧与第二上翼缘板311连接。第二轨道加强板313的沿第二轨道梁310的高度方向的另一侧与箱梁顶板134连接。由此,第二轨道加强板313能够将第二上翼缘板311所受的作用力直接传递至箱梁顶板134,从而提高第二轨道梁310的结构强度。

128.同样地,第二轨道梁310还包括第二防侧翻板314和第二导向板315,第二防侧翻板314的结构与第一防侧翻板114的结构类似,第二防侧翻板314的位置与第一防侧翻板114的位置类似,第二导向板315的结构与第一导向板115的结构类似,第二导向板315的位置与第一导向板115的位置类似,此处将不再赘述。

129.根据本实施方式的第三轨道梁系统301,箱梁130的受力性能合理,箱梁130的横向和竖向刚度强,抗扭转性能好,能够有效地承载第一轨道梁110和第二轨道梁310传递的载荷,尤其能够有效地承载多个第一轨道梁110和多个第二轨道梁310传递的载荷,满足强度、刚度及稳定性。

130.第一轨道梁110和第二轨道梁310的线路线形可以相同或者不同。第一轨道梁110位于箱梁130的内部,能够有效降低车辆的噪声,还能够便于居民出行。多个第一轨道梁110分别布置在同一桥墩162和盖梁161上方的双层结构上,多个第一轨道梁110布置在结构刚度强的箱梁130中。多个第二轨道梁310分别布置在同一桥墩162和盖梁161上方的双层结构上,,多个第二轨道梁310布置在结构刚度强的箱梁130的上方。

131.第四实施方式

132.图7和图8示出了本实用新型的第四种优选地实施方式的第四轨道梁系统401。本实施方式与图1和图2所示的第一实施方式相同的部分、部件和结构采用相同的附图标记,并为了简洁起见,不再赘述。

133.第四轨道梁系统401包括至少两个轨道单元102,至少两个轨道单元102沿第一轨道梁110的高度方向叠放在一起。如图8所示,第四轨道梁系统401包括两个轨道单元102,两个轨道单元102沿第一轨道梁110的高度方向叠放布置。两个箱梁130沿第一轨道梁110的高度方向叠放布置。当然,在未图示的实施方式中,第四轨道梁系统401包括更多数量的轨道单元102,本实用新型对此不加以限定。

134.具体地,箱梁板还包括箱梁连接板441,相邻的箱梁130通过箱梁连接板441连接在

一起。由此,保证相邻的箱梁130之间的稳定性,保证叠放的轨道单元102的稳定性。

135.更具体地,位于上方的上箱梁430和位于下方的下箱梁442通过箱梁连接板441连接在一起。位于上方的轨道单元102的上箱梁430具有上箱梁板431。上箱梁板431包括上箱梁顶板434,上箱梁顶板434位于上箱梁430的顶部。上箱梁430的底部开放。上箱梁板431包括上箱梁侧板,上箱梁侧板与箱梁连接板441连接。上箱梁侧板可以通过焊接的方式与箱梁连接板441连接在一起。

136.上箱梁侧板包括上箱梁左侧板435和上箱梁右侧板436,上箱梁左侧板435的位置的结构和箱梁左侧板135的结构类似,上箱梁左侧板435的位置和箱梁左侧板135的位置类似,本实施方式不再赘述。上箱梁右侧板436的位置的结构和箱梁右侧板136的结构类似,上箱梁右侧板436的位置和箱梁右侧板136的位置类似,本实施方式不再赘述。

137.上箱梁左侧板435连接至箱梁连接板441。上箱梁左侧板435的沿第一轨道梁110的高度方向的底部与箱梁连接板441连接。上箱梁右侧板436连接至箱梁连接板441。上箱梁右侧板436的沿第一轨道梁110的高度方向的底部与箱梁连接板441连接。上箱梁顶板434、上箱梁左侧板435、上箱梁右侧板436和箱梁连接板441共同构成上箱梁430的上容纳腔室432。上箱梁430的上容纳腔室432中设置有第一轨道梁110和上箱梁加强板437。上箱梁加强板437的位置的结构和箱梁加强板137的结构类似,上箱梁加强板437的位置和箱梁加强板137的位置类似,本实施方式不再赘述。上箱梁430还包括第一加强肋138,第一加强肋138位于上箱梁430的顶部。第一加强肋138与上箱梁顶板434连接在一起。

138.位于下方的轨道单元102的下箱梁442具有下箱梁板443。下箱梁板443包括下箱梁底板445,下箱梁底板445位于下箱梁442的底部。下箱梁442的顶部开放。下箱梁板443包括下箱梁侧板,下箱梁侧板与箱梁连接板441连接。下箱梁侧板可以通过焊接的方式与箱梁连接板441连接在一起。下箱梁侧板包括下箱梁左侧板446和下箱梁右侧板447,下箱梁左侧板446的位置的结构和箱梁左侧板135的结构类似,下箱梁左侧板446的位置和箱梁左侧板135的位置类似,本实施方式不再赘述。下箱梁右侧板447的位置的结构和箱梁右侧板136的结构类似,下箱梁右侧板447的位置和箱梁右侧板136的位置类似,本实施方式不再赘述。

139.下箱梁左侧板446连接至箱梁连接板441。下箱梁左侧板446的沿第一轨道梁110的高度方向的顶部与箱梁连接板441连接。下箱梁右侧板447连接至箱梁连接板441。下箱梁右侧板447的沿第一轨道梁110的高度方向的顶部与箱梁连接板441连接。下箱梁底板445、下箱梁左侧板446、下箱梁右侧板447和箱梁连接板441共同构成下箱梁442的下容纳腔室444。下箱梁442的下容纳腔室444中设置有第一轨道梁110和下箱梁加强板448。下箱梁加强板448的位置的结构和箱梁加强板137的结构类似,下箱梁加强板448的位置和箱梁加强板137的位置类似,本实施方式不再赘述。

140.箱梁连接板441的上方具有第一轨道梁110。下箱梁442还包括第二加强肋340,第二加强肋340位于下箱梁442的顶部。第二加强肋340与箱梁连接板441连接在一起。第二加强肋340能够良好地分散上箱梁430中的第一轨道梁110对箱梁连接板441施加的作用力。

141.根据本实施方式的第四轨道梁系统401,箱梁130的受力性能合理,箱梁130的横向和竖向刚度强,抗扭转性能好,能够有效地承载第一轨道梁110传递的载荷,尤其能够有效地承载多个第一轨道梁110传递的载荷,满足强度、刚度及稳定性。第四轨道梁系统401的位于下方的下箱梁442能够支撑上箱梁430以及位于上方的第一轨道梁110。第四轨道梁系统

401的第一轨道梁110位于箱梁130的内部,能够有效降低车辆的噪声,还能够便于居民出行。

142.第五实施方式

143.图9和图10示出了本实用新型的第五种优选地实施方式的第五轨道梁系统501。本实施方式与图3和图4所示的第二实施方式相同的部分、部件和结构采用相同的附图标记,并为了简洁起见,不再赘述。

144.第五轨道梁系统501包括第一轨道梁110,第一轨道梁110位于箱梁130的内部。箱梁130的内部还设置有箱梁中板239,箱梁中板239能够将箱梁130的内部分隔为两个容纳腔室132。两个容纳腔室132中均设置有第一轨道梁110。

145.第五轨道梁系统501还包括第二轨道梁310,第二轨道梁310位于箱梁130的上方。车辆能够在箱梁130的内部行驶,车辆还能够在箱梁130的上方行驶。第五轨道梁系统501的箱梁130的内部和上方均能够同时行驶车辆,极大地提高了箱梁130的利用率。

146.根据本实施方式的第五轨道梁系统501,第五轨道梁系统501包括第一轨道梁110、第二轨道梁310和箱梁中板239,箱梁中板239能够有效地减小箱梁顶板134和箱梁底板133的竖向位移,箱梁130的横向和竖向的刚度强,抗扭转性能好,并且能够有效地承载第一轨道梁110和第二轨道梁310传递的载荷,尤其能够有效地承载多个第一轨道梁110和多个第二轨道梁310传递的载荷,满足强度、刚度及稳定性。

147.第六实施方式

148.图11和图12示出了本实用新型的第六种优选地实施方式的第六轨道梁系统601。本实施方式与图3和图4所示的第二实施方式相同的部分、部件和结构采用相同的附图标记,并为了简洁起见,不再赘述。

149.第六轨道梁系统601包括至少两个轨道单元102,至少两个轨道单元102沿第一轨道梁110的宽度方向并排布置。如图10所示,第六轨道梁系统601包括两个轨道单元102,两个轨道单元102中的两个沿第一轨道梁110的高度方向叠放。

150.位于上方的轨道单元102的上箱梁430具有箱梁中板239,以将上箱梁430分隔为两个上容纳腔室432。上箱梁430的两个上容纳腔室432中均设置有第一轨道梁110。位于下方的轨道单元102的箱梁130具有箱梁中板239,以将下箱梁442分隔为两个下容纳腔室444。下箱梁442的两个下容纳腔室444中均设置有第一轨道梁110。

151.第六轨道梁系统601还可以包括更多数量的轨道单元102,多个轨道单元102可以沿第一轨道梁110的高度方向叠放在一起,多个轨道单元102还可以沿第一轨道梁110的宽度方向并排布置。

152.如图13所示,导向轮901可以沿第一轨道梁110的高度方向位于第一上翼缘板111和第一防侧翻板114之间。当车辆侧倾时,导向轮901倾斜。第一上翼缘板111与倾斜的导向轮901相抵,第一上翼缘板111对导向轮901施加反向的作用力,从而限制导向轮901沿第一轨道梁110的高度方向向上移动。第一防侧翻板114与倾斜的导向轮901相抵,第一防侧翻板114对导向轮901施加反向的作用力,从而限制导向轮901沿第一轨道梁110的高度方向向下移动。

153.两个第一轨道梁110能够镜像对称布置,两个第一轨道梁110的两个第一防侧翻板114均位于两个第一轨道梁110的中部位置,两个第一防侧翻板114沿第一轨道梁110的宽度

方向均位于两个第一腹板112之间。两个第一轨道梁110的两个第一导向板115均位于两个第一轨道梁110的中部位置,两个第一导向板115沿第一轨道梁110的宽度方向均位于两个第一腹板112之间。两个第一轨道梁110的两个第一轨道加强板113分别位于两个第一轨道梁110的两侧。车辆包括两个导向轮901,两个第一防侧翻板114共同对两个导向轮901共同起到防侧翻作用。

154.根据本实施方式的第六轨道梁系统601,箱梁130的受力性能合理,箱梁130包括箱梁中板239,箱梁中板239能够有效地减小箱梁顶板134和箱梁底板133的竖向位移,箱梁130的横向和竖向的刚度强,抗扭转性能好,能够有效地承载第一轨道梁110传递的载荷,尤其能够有效地承载多个第一轨道梁110传递的载荷,满足强度、刚度及稳定性。第四轨道梁系统401的位于下方的下箱梁442能够支撑上箱梁430以及位于上方的第一轨道梁110。第四轨道梁系统401的第一轨道梁110位于箱梁130的内部,能够有效降低车辆的噪声,还能够便于居民出行。

155.除非另有定义,本文中所使用的技术和科学术语与本技术的技术领域的技术人员通常理解的含义相同。本文中使用的术语只是为了描述具体的实施目的,不是旨在限制本技术。本文中出现的诸如“部”、“件”等术语既可以表示单个的零件,也可以表示多个零件的组合。本文中出现的诸如“安装”、“设置”等术语既可以表示一个部件直接附接至另一个部件,也可以表示一个部件通过中间件附接至另一个部件。本文中在一个实施方式中描述的特征可以单独地或与其他特征结合地应用于另一个实施方式,除非该特征在该另一个实施方式中不适用或是另有说明。

156.本技术已经通过上述实施方式进行了说明,但应当理解的是,上述实施方式只是用于举例和说明的目的,而非意在将本技术限制于所描述的实施方式范围内。此外本领域技术人员可以理解的是,本技术并不局限于上述实施方式,根据本技术的教导还可以做出更多种的变型和修改,这些变型和修改均落在本技术所要求保护的范围以内。本技术的保护范围由附属的权利要求书及其等效范围所界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1