一种用于大型钢桥梁段长距离同步位移的滑靴装置的制作方法

1.本实用新型涉及钢结构桥梁施工技术领域,尤其是一种用于大型钢桥梁段长距离同步位移的滑靴装置。

背景技术:

2.特大双塔斜拉桥由边跨和主跨组成,边跨钢箱梁位于岸侧且距离较长,由于钢箱梁节段较大、重量较重一般采用水路运输。水位较浅时浮吊无法吊装,采用钢箱梁散件预制,桥位需要搭设支架量较大,现场安装工期较长,受大风、雨等不利环境影响,钢箱梁焊接质量不易得到保障。所以,一般不宜采用散件大量安装工法,为保障钢箱梁制造质量、完成钢箱梁架设,一般都采用同步滑移安装工法,该工法滑移施工所需的滑靴结构与液压爬行器连接且只能实现前移。

3.现有技术的滑靴结构仅具有前移功能或者短距离顶推滑靴的功能,无法实现梁体的后退,以及纵向位置微调,长距离滑移滑靴下部的滑移面采用减摩四氟板、不锈钢板方式,经济性较差,施工很不便。

技术实现要素:

4.本实用新型的目的是针对现有技术的不足而提供的一种用于大型钢桥梁段长距离同步位移的滑靴装置,采用滑移梁上设置顶升、侧向和纵向微调油缸的滑靴装置,作为钢桥梁体承载结构,其一端与液压爬行器连接可实现纵向长距离滑移,同时作为顶升油缸、侧向油缸的承载实现梁体顶升、侧向横移以及纵向微调,滑移梁下部设置横向限位架用于限制横向偏移,滑移梁前端设置弧形前导向板,避免轨道对接缝处卡轨,滑移梁后端设置传力耳板用于连接液压爬行器,结构简单、制作安装便捷、可根据工况组合不同型式滑靴,使梁段纵向位置、轴线偏移、高程快速调节,梁段精定位调节过程无需大型起吊设备配合,无需人员移动搬运千斤顶及其它工装配合,提高了梁段线形调节效率,实现了劳动强度较低,经济合理及高效安全的目标,大大缩短了现场安装工期,受大风、雨等不利环境的影响小,钢箱梁焊接质量得到了进一步保证,确保了特大斜拉桥超宽分离式钢箱梁高效、高质量架设,具有良好的应用前景。

5.实现本实用新型目的具体技术方案是:一种用于大型钢桥梁段长距离同步位移的滑靴装置,其特点是该滑靴装置由滑移梁、横向连接结构、横向限位架、侧向油缸、纵向微调油缸、传力耳板、弧形板、上翼缘板、横向导向支架和前导向板组成;所述滑移梁以滑靴装置中心对称布置,滑移梁间距根据实际工况设置,两滑移梁之间通过横向连接结构进行焊接连接或栓接连接;所述横向连接结构为连接板或h型钢;所述横向限位架设置在钢轨两侧于滑移梁焊接;所述侧向油缸设置在顶升油缸两侧且与滑移轴线垂直布置;所述纵向微调油缸设置在顶升油缸前侧与滑移梁焊接;所述传力耳板设置在滑移梁后端,且与滑移梁腹板焊接连接;所述弧形板设置在传力耳板下侧,且与传力耳板和滑移梁焊接;所述上翼缘板设置在传力耳板上侧且与传力耳板和滑移梁焊接;所述横向导向支架设置在顶升油缸两侧,

且导向面与滑移轴线垂直,横向导向支架与滑移梁焊接;所述前导向板为弧形设置在滑移梁前端,且与滑移梁2为焊接,避免轨道对接缝处卡轨。

6.所述顶升油缸底部与滑移梁上表面之间设有四氟板,构成侧向横移、纵向微调的滑移面。

7.所述滑移梁下部设有横向限位架用于限制横向偏移,横向限位架与钢轨的间隙为2cm。

8.所述传力耳板上设有连接液压爬行器的销轴孔,所述销轴孔采用机加工制孔,并与滑移梁焊接时控制好同销轴孔同轴度。

9.所述横向导向支架间距根据顶升油缸直径进行确定,两侧间隙各2cm。

10.所述滑移梁与钢轨之间构成滑移面实现纵向移动,钢轨上涂抹黄油减少摩擦系数,减少摩阻力,有助于保证滑移的同步性。

11.所述侧向油缸与顶升油缸间距根据顶升油缸的直径和侧向油缸横向纠偏行程进行确定。

12.本实用新型与现有技术相比具有以下显著的技术效果和有益的技术进步:

13.1)本发明装置适用于大型钢桥梁段长距离同步滑移施工,滑移梁与钢轨之间构成滑移面实现纵向移动,顶升油缸底部与滑移梁上表面设置的四氟板构成滑移面实现侧向横移微调、纵向微调;

14.2)滑移梁下部设置横向限位架用于限制横向偏移;

15.3)滑移梁前端设置弧形前导向板,避免轨道对接缝处卡轨;

16.4)滑移梁后端设置传力耳板,耳板上设置销轴孔用于连接液压爬行器;

17.5)结构简单、制作安装便捷、可根据工况组合不同型式滑靴,能够使梁段纵向位置、轴线偏移、高程快速调节;

18.6)梁段精定位调节过程无需大型起吊设备配合,无需人员移动搬运千斤顶及其它工装配合,提高了梁段线形调节效率,实现了劳动强度较低,经济合理及高效安全的目标。

附图说明

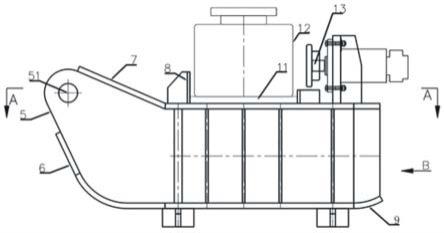

19.图1为本实用新型结构示意图;

20.图2为图1的b向视图;

21.图3为图1的a-a剖面结构视图。

具体实施方式

22.参阅图1~图2,本实用新型由滑靴1、滑移梁2、横向连接结构21、横向限位架3、侧向油缸4、纵向微调油缸13、传力耳板5、弧形板6、上翼缘板7、横向导向支架8、前导向板9和四氟板11组成;所述滑靴1为两滑移梁2与横向连接结构21组成梁体的承载结构,其下设有横向限位架3和钢轨10,一侧设有弧形板6和上翼缘板7的传力耳板5;所述上翼缘板7设置在传力耳板5的上侧,且与传力耳板5和滑移梁2焊接;所述滑移梁2为h型梁结构,且以滑靴装置中心对称布置;所述横向连接结构21为连接板或h型钢通过焊接或螺栓将两滑移梁2连接成梁体的承载结构;所述横向限位架3设置在钢轨10两侧,且与滑移梁2焊接;所述顶升油缸12固定设置在承载结构上,其两侧设有横向导向支架8;所述侧向油缸4设置在顶升油缸12

两侧,且由支架与滑移梁2固定连接;所述纵向微调油缸13设置在顶升油缸12前侧,且由支架与滑移梁2固定连接;所述横向导向支架8设置在顶升油缸12两侧,且导向面与滑移轴线垂直,横向导向支架8与滑移梁2为焊接;所述前导向板9为弧形设置在滑移梁2前端且与滑移梁2为焊接,避免轨道对接缝处卡轨;所述侧向油缸4设置在顶升油缸12两侧,且与滑移轴线垂直布置;所述顶升油缸12底部与滑移梁2上表面之间设有四氟板11构成侧向横移、纵向微调的滑移面;所述滑移梁2下部设有横向限位架3用于限制横向偏移,横向限位架3与钢轨10的间隙为2cm;所述传力耳板5上设有连接液压爬行器的销轴孔51;所述顶升油缸12两侧与横向导向支架8的间隙为2cm。

23.参阅图3,所述传力耳板5设置在滑移梁2后端,且与滑移梁2的腹板焊接;所述弧形板6设置在传力耳板5下侧,且与传力耳板5和滑移梁2焊接;所述前导向板9为弧形设置在滑移梁2前端且与滑移梁2为焊接,避免轨道对接缝处卡轨;所述滑靴1为两滑移梁2与横向连接结构21组成的承载结构,其材质为q355b,将第一竖向加劲31、第二竖向加劲32焊接至滑移梁2两侧,第一竖向加劲11设置在顶升油缸12的支撑位置。

24.通过以下具体实施例对本实用新型作进一步的详细说明。

25.实施例1

26.本发明是这样制作和使用的:

27.s1、参阅图3,滑靴装置的结构材质为q355b,将第一竖向加劲31、第二竖向加劲32焊接至滑移梁2两侧,第一竖向加劲11设置在顶升油缸12支撑位置。

28.s2、参阅图2,以滑移轴线对称平行布置,控制好滑移梁间距,将2节滑移梁2通过横向连接结构21进行连接,滑移梁2间距较近时可采用板肋结构连接,间距较大时可采用h型钢进行连接。

29.s3、参阅图1和图3,将传力耳板5焊接在滑移梁1的后端,通过销轴定位传力耳板5位置,控制同轴度。

30.s4、将弧形板6、上翼缘板7与传力耳板5进行焊接。

31.s5、参阅图1和图2,分别将横向限位架3、侧向油缸4的固定支架、纵向微调油缸13的固定支架、横向导向支架8焊接在滑移梁2上,控制好横向限位架3与钢轨10的间距为2cm。

32.s6、将顶升油缸12置于滑移结构上部,滑移梁2上部对接焊缝余高需打磨平顺。

33.s7、侧向油缸4由支架通过螺栓固定设置在滑移结构上。

34.s8、参阅图2,钢轨10上涂抹润滑脂,将滑靴1设置在钢轨10上。

35.s9、参阅图1,滑靴1与液压爬行器通过销轴51铰接,实现滑靴1前移。

36.s10、通过侧向油缸4、纵向微调油缸13实现梁体的轴线、纵向位置的精确定位。

37.s11、滑靴1的回程利用卷扬机牵引至江侧钢箱梁吊装区,准备下节梁段的滑移工作。

38.本实用新型适用于大型钢桥梁段长距离同步滑移施工,根据钢桥构件结构一般布设为四个点的滑靴装置,所述滑靴装置的主要部件材质为q355b。以上只是对本实用新型作进一步的说明,并非用以限制本专利,凡为本实用新型等效实施,均应包含于本专利的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1