一种新型的混凝土破碎压路机的制作方法

1.本实用新型涉及压路机技术领域,具体为一种新型的混凝土破碎压路机。

背景技术:

2.在沥青混凝土中面层施工过程中经常使用混凝土破碎压路机对路面进行压实,混凝土破碎压路机在压路过程中,与沥青混凝土料直接接触,由于接触力大,土料粘性也大,故会导致沥青混凝土料粘附在双钢轮压路机的压轮表面,因而会在压轮外侧设置刮泥板将压轮外表面上粘附的混凝土刮除。

3.现有技术中所采用的混凝土破碎压路机在对混凝土路面进行压实的过程中,由于刮板与压轮的外表面紧贴,使得刮板与压轮接触的部分容易产生磨损,导致刮泥板与压轮之间的缝隙增大,影响刮泥板对压轮上混凝土的刮除效果。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本实用新型提供了一种新型的混凝土破碎压路机,解决了刮板与压轮接触的部分容易产生磨损,导致刮泥板与压轮之间的缝隙增大,影响刮泥板对压轮上混凝土刮除效果的问题。

6.(二)技术方案

7.为实现上述目的,本实用新型提供如下技术方案:一种新型的混凝土破碎压路机,包括固定架,固定架的下方设置有两组压轮,压轮的前后两侧均设置有一组安装板,安装板靠近压轮一侧的顶部与固定架的外表面固定连接,位于压轮前侧安装板的后侧开设有安装槽,安装槽的内壁固定安装有液压马达,液压马达的输出端键连接有驱动辊,驱动辊的外表面与压轮的内壁固定连接,压轮的外侧设置有两组刮板,所述固定架的左侧设置有行走轮,所述行走轮的前后两侧均转动连接有一组l型板,所述l型板的右侧与固定架的左侧固定连接,位于所述压轮后侧安装板的前侧开设有旋转孔,旋转孔的内壁与驱动辊的外表面转动连接,所述压轮的上方设置有定位板,所述定位板的左右两侧分别与压轮外侧两组刮板的相对侧转动连接,所述固定架的顶部固定安装有驱动电机,所述驱动电机的输出端键连接有螺纹柱,所述固定架的顶部开设有供螺纹柱穿过的通孔,所述螺纹柱的外表面螺纹连接有升降板,所述螺纹柱的前后两侧均设置有一组匚型板,所述匚型板底部的左右两侧分别与两组定位板的顶部固定连接,所述匚型板的顶部开设有限位孔,所述升降板顶部的前后两侧均固定连接有一组与限位孔内壁滑动连接的限位块。

8.优选的,所述驱动电机的外侧设置有防护壳,防护壳的底部与固定架的顶部固定连接。

9.优选的,所述固定架的顶部固定连接有凹板,升降板的左右两侧均与凹板的内壁滑动连接,螺纹柱的底端与凹板的底部内壁转动连接。

10.优选的,两组所述限位块的相对侧与固定架的外表面之间均留有空隙,匚型板的

顶部内壁与升降板的顶部相接触。

11.优选的,两组所述匚型板背对侧之间的距离等于升降板的长度,两组匚型板关于螺纹柱的轴心线对称。

12.优选的,所述固定架的长度大于压轮的长度,刮板的左右两侧分别与压轮的左右两侧位于同一垂直面上。

13.(三)有益效果

14.与现有技术相比,本实用新型提供了一种新型的混凝土破碎压路机,具备以下有益效果:

15.1、该新型的混凝土破碎压路机,通过设置螺纹柱和升降板,使得螺纹柱转动时带动升降板下降,匚型板和定位板在重力作用下下降,从而使刮板下降,以便在刮板因长时间的刮除工作导致刮板与压轮之间的缝隙增大时调节刮板与压轮之间的相对位置,从而保障刮板对压轮外表面上所粘附混凝土的刮除效果,提高了装置的实用性。

16.2、该新型的混凝土破碎压路机,通过设置限位块,使得限位块抵住匚型板上限位孔的内壁,从而对匚型板与升降板之间的相对位置进行限制,以便匚型板跟随升降板沿垂直方向平稳升降,并且两组定位板在匚型板的连接作用下同步升降,避免两组定位板升降的距离不一致,从而维持压轮与其外侧两组刮板之间的相对稳定。

17.3、该新型的混凝土破碎压路机,通过设置限位块与限位孔的内壁滑动连接,使得在压路机结束工作后,工作人员可向上拉动匚型板以将匚型板、定位板以及刮板取下,从而便于工作人员对刮板进行清洗,以保障压路机后续进行压路工作时,刮板对压轮上粘附混凝土的刮除效果,进一步降低混凝土的附着对压路工作的影响。

附图说明

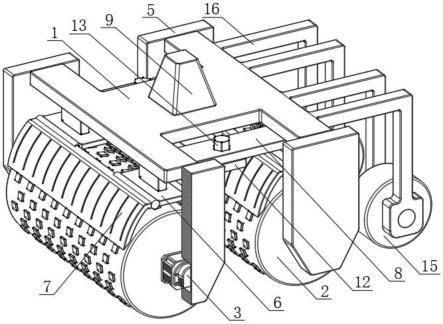

18.图1为本实用新型结构示意图;

19.图2为本实用新型结构剖视示意图;

20.图3为本实用新型图2中a处结构放大示意图。

21.图中:1、固定架;2、压轮;3、液压马达;4、驱动辊;5、安装板;6、定位板;7、刮板;8、匚型板;9、防护壳;10、驱动电机;11、螺纹柱;12、升降板;13、限位块;14、凹板;15、行走轮;16、l型板。

具体实施方式

22.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

23.请参阅图1-3,本实用新型提供一种技术方案:一种新型的混凝土破碎压路机,包括固定架1,固定架1的下方设置有两组压轮2,压轮2的前后两侧均设置有一组安装板5,安装板5靠近压轮2一侧的顶部与固定架1的外表面固定连接,位于压轮2前侧安装板5的后侧开设有安装槽,安装槽的内壁固定安装有液压马达3,液压马达3的输出端键连接有驱动辊4,驱动辊4的外表面与压轮2的内壁固定连接,压轮2的外侧设置有两组刮板7,固定架1的左

侧设置有行走轮15,行走轮15的前后两侧均转动连接有一组l型板16,l型板16的右侧与固定架1的左侧固定连接,位于压轮2后侧安装板5的前侧开设有旋转孔,旋转孔的内壁与驱动辊4的外表面转动连接,压轮2的上方设置有定位板6,定位板6的左右两侧分别与压轮2外侧两组刮板7的相对侧转动连接,固定架1的顶部固定安装有驱动电机10,驱动电机10的输出端键连接有螺纹柱11,固定架1的顶部开设有供螺纹柱11穿过的通孔,螺纹柱11的外表面螺纹连接有升降板12,螺纹柱11的前后两侧均设置有一组匚型板8,匚型板8底部的左右两侧分别与两组定位板6的顶部固定连接,匚型板8的顶部开设有限位孔,升降板12顶部的前后两侧均固定连接有一组与限位孔内壁滑动连接的限位块13。

24.具体的,为了保障驱动电机10的运行安全,驱动电机10的外侧设置有防护壳9,防护壳9的底部与固定架1的顶部固定连接,使得防护壳9为驱动电机10提供防护,以防装置进行混凝土的压实工作时产生的灰尘进入驱动电机10导致驱动电机10损坏。

25.具体的,为了确保升降板12带动匚型板8和定位板6垂直运动,固定架1的顶部固定连接有凹板14,升降板12的左右两侧均与凹板14的内壁滑动连接,螺纹柱11的底端与凹板14的底部内壁转动连接,使得升降板12的左右两侧抵住凹板14的内壁,以防升降板12跟随螺纹柱11转动,两组限位块13的相对侧与固定架1的外表面之间均留有空隙,匚型板8的顶部内壁与升降板12的顶部相接触,使得限位块13跟随升降板12运动时不会与固定架1接触,从而避免限位块13被固定架1卡住。

26.具体的,为了保障装置的运行寿命,两组匚型板8背对侧之间的距离等于升降板12的长度,两组匚型板8关于螺纹柱11的轴心线对称,使得两组匚型板8向升降板12均匀施力,以防升降板12在螺纹柱11带动下升降时发生翻转导致螺纹柱11与升降板12的连接处受损,固定架1的长度大于压轮2的长度,刮板7的左右两侧分别与压轮2的左右两侧位于同一垂直面上,使得安装板5靠近压轮2的一侧与压轮2的外表面之间留有空隙,从而减小压轮2转动时产生的磨损。

27.工作原理:在使用时,推动装置在混凝土地面上行走,同时启动液压马达3,以使驱动辊4和压轮2在液压马达3的驱动下转动,从而使压轮2对混凝土地面进行压实,在压轮2转动的过程中刮板7对压轮2外表面上粘附的混凝土进行刮除,在压路机工作的过程中,工作人员定时查看刮板7的位置以检查刮板7与压轮2之间的接触状态,当检查到刮板7与压轮2的外表面之间的缝隙因磨损而增大时,启动驱动电机10,螺纹柱11跟随驱动电机10的输出端转动并带动升降板12沿垂直方向运动,匚型板8跟随升降板12运动并通过定位板6带动刮板7升降,以便维持刮板7与压轮2之间的相对位置。

28.综上所述,该新型的混凝土破碎压路机,通过设置螺纹柱11和升降板12,使得螺纹柱11转动时带动升降板12下降,匚型板8和定位板6在重力作用下下降,从而使刮板7下降,以便在刮板7因长时间的刮除工作导致刮板7与压轮2之间的缝隙增大时调节刮板7与压轮2之间的相对位置,从而保障刮板7对压轮2外表面上所粘附混凝土的刮除效果,提高了装置的实用性,通过设置限位块13,使得限位块13抵住匚型板8上限位孔的内壁,从而对匚型板8与升降板12之间的相对位置进行限制,以便匚型板8跟随升降板12沿垂直方向平稳升降,并且两组定位板6在匚型板8的连接作用下同步升降,避免两组定位板6升降的距离不一致,从而维持压轮2与其外侧两组刮板7之间的相对稳定,通过设置限位块13与限位孔的内壁滑动连接,使得在压路机结束工作后,工作人员可向上拉动匚型板8以将匚型板8、定位板6以及

刮板7取下,从而便于工作人员对刮板7进行清洗,以保障压路机后续进行压路工作时,刮板7对压轮2上粘附混凝土的刮除效果,进一步降低混凝土的附着对压路工作的影响。

29.该文中出现的电器元件均与外界的主控器及220v市电电连接,并且主控器可为计算机等起到控制的常规已知设备。

30.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1