一种无缝齿条齿轨长枕埋入式无砟轨道的制作方法

1.本实用新型涉及轨道交通技术领域,特别是一种无缝齿条齿轨长枕埋入式无砟轨道。

背景技术:

2.目前,国内外齿轨铁路多采用分段式齿条,且轨道结构一般为有砟轨道。分段式齿条存在大量接头,影响行车的平稳性;有砟轨道道床稳定性较差,尤其在大坡道上容易出现道砟滑落,线路养护维修工作量大。

3.无砟轨道和无缝线路在保证轨道稳定、减少养护维修工作量方向具有显著优势。为保证大坡道地段齿轨铁路轨道的稳定性,减少齿条接头,提高行车平稳性,亟需提出一种无缝齿条齿轨无砟轨道结构。

技术实现要素:

4.本实用新型的目的在于:针对现有技术存在的问题,提供一种无缝齿条齿轨长枕埋入式无砟轨道。

5.为了实现上述目的,本实用新型采用的技术方案为:

6.一种无缝齿条齿轨长枕埋入式无砟轨道,包括轨枕和钢筋混凝土道床板,沿所述钢筋混凝土道床板长度方向间隔设置若干个所述轨枕,所述轨枕的长度方向间隔设有若干个预留通孔,所述预留通孔沿所述轨枕宽度方向贯通所述轨枕,所有所述轨枕设置所述预留通孔的位置一致,所述轨枕嵌入所述钢筋混凝土道床板,所述钢筋混凝土道床板的纵向钢筋穿过对应位置的所述预留通孔,所述轨枕中部设置无缝齿条,左右两侧分别设置钢轨。

7.其中,所述无缝齿条可采用连续轧制成型无缝齿轨或者焊接形成无缝齿轨。

8.采用本实用新型所述的一种无缝齿条齿轨长枕埋入式无砟轨道,通过所述无缝齿条的结构形式,减少了齿条接头,降低了齿轮齿轨啮合不良风险和对所述钢筋混凝土道床板的冲击,能提高安全性和舒适度,通过在所述轨枕上设置所述预留通孔,且所述钢筋混凝土道床板的纵向钢筋穿过所述预留通孔的方式,加强连接作用,提高无砟轨道整体性,消除了有砟轨道稳定性差、道砟易滑落的问题,同时无砟轨道结构耐久性好,能减少线路的养护维修工作量,该长枕埋入式无砟轨道结构简单,使用方便,性能良好。

9.作为本实用新型优选地,所述无缝齿条包括齿部和支撑部,所述支撑部的断面结构与所述钢轨的断面结构一致,所述无缝齿条和所述钢轨通过相同的扣件系统扣压在所述轨枕上。

10.采用这种结构,所述无缝齿条的所述支撑部和所述钢轨采用相同断面设计,所采用的所述扣件系统能够通用,避免了现有齿条扣件的特殊设计,降低了轨道工程投资,利于保养维护。

11.作为本实用新型进一步优选地,所述轨枕上预埋有套筒,所述扣件系统通过螺栓连接于所述套筒。

12.作为本实用新型优选地,所述钢轨在所述轨枕上对应的所述套筒错位设置,所述无缝齿条在所述轨枕上对应的所述套筒错位设置。

13.作为本实用新型优选地,所述钢筋混凝土道床板底部设有钢筋混凝土底座,所述钢筋混凝土道床板和所述钢筋混凝土底座之间设有限位结构。

14.采用这种结构,所述限位结构能够防止所述钢筋混凝土道床板和所述钢筋混凝土底座的纵横向移动,保证无砟轨道结构纵横向稳定性好,能适应大坡道地段。

15.作为本实用新型进一步优选地,所述钢筋混凝土道床板底部设有限位凸起,所述钢筋混凝土底座顶部设有对应的凹槽,所述限位凸起配合于所述凹槽内;

16.或者所述钢筋混凝土底座顶部设有限位凸起,所述钢筋混凝土道床板底部设有对应的凹槽,所述限位凸起配合于所述凹槽内。

17.作为本实用新型进一步优选地,所述钢筋混凝土道床板底部设置所述限位凸起时,所述钢筋混凝土道床板与所述限位凸起一体成型;

18.或者所述钢筋混凝土底座顶部设置所述限位凸起时,所述钢筋混凝土底座与所述限位凸起一体成型。

19.作为本实用新型进一步优选地,所述限位凸起与所述凹槽之间设有弹性垫板,所述弹性垫板防止混凝土结构损伤开裂。

20.作为本实用新型进一步优选地,所述钢筋混凝土底座通过预埋结构与线下基础连接,防止无砟轨道结构相对线下基础发生纵横向错动,能够适应不同的线下基础。

21.综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

22.1、本实用新型所述的一种无缝齿条齿轨长枕埋入式无砟轨道,通过所述无缝齿条的结构形式,减少了齿条接头,降低了齿轮齿轨啮合不良风险和对所述钢筋混凝土道床板的冲击,能提高安全性和舒适度,通过在所述轨枕上设置所述预留通孔,且所述钢筋混凝土道床板的纵向钢筋穿过所述预留通孔的方式,加强连接作用,提高无砟轨道整体性,消除了有砟轨道稳定性差、道砟易滑落的问题,同时无砟轨道结构耐久性好,能减少线路的养护维修工作量,该长枕埋入式无砟轨道结构简单,使用方便,性能良好;

23.2、本实用新型优选的一种无缝齿条齿轨长枕埋入式无砟轨道,所述无缝齿条的所述支撑部和所述钢轨采用相同断面设计,所采用的所述扣件系统能够通用,避免了现有齿条扣件的特殊设计,降低了轨道工程投资,利于保养维护;

24.3、本实用新型优选的一种无缝齿条齿轨长枕埋入式无砟轨道,所述限位结构能够防止所述钢筋混凝土道床板和所述钢筋混凝土底座的纵横向移动,保证无砟轨道结构纵横向稳定性好,能适应大坡道地段。

附图说明

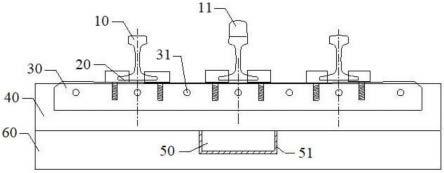

25.图1为无缝齿条齿轨长枕埋入式无砟轨道的结构示意图;

26.图2为钢筋混凝土道床板的侧视示意图。

27.图中标记:10-钢轨,11-无缝齿条,20-扣件系统,30-轨枕,31-预留通孔,40-钢筋混凝土道床板,50-限位凸起,51-弹性垫板,60-钢筋混凝土底座。

具体实施方式

28.下面结合附图,对本实用新型作详细的说明。

29.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

30.实施例

31.如图1和图2所示,本实用新型所述的一种无缝齿条齿轨长枕埋入式无砟轨道,包括至上而下设置的钢轨10和无缝齿条11、扣件系统20、轨枕30、钢筋混凝土道床板40、限位凸起50和钢筋混凝土底座60。

32.如图2所示,沿所述钢筋混凝土道床板40长度方向间隔设置若干个所述轨枕30,如图1所示,所述轨枕30的长度方向间隔设有若干个预留通孔31,成型所述预留通孔31的模具在所述轨枕30初凝后取出,所述预留通孔31沿所述轨枕30宽度方向贯通所述轨枕30,所有所述轨枕30设置所述预留通孔31的位置一致,所述轨枕30嵌入所述钢筋混凝土道床板40,所述钢筋混凝土道床板40的纵向钢筋穿过对应位置的所述预留通孔31。

33.如图1所示,所述轨枕30中部设置所述无缝齿条11,左右两侧分别设置所述钢轨10,所述无缝齿条11可采用连续轧制成型无缝齿轨,也可采用焊接形成无缝齿轨,所述无缝齿条11包括齿部和支撑部,所述支撑部的断面结构与所述钢轨10的断面结构一致,所述无缝齿条11和所述钢轨10通过相同的所述扣件系统20扣压在所述轨枕30上;采用这种结构,所述无缝齿条11的所述支撑部和所述钢轨10采用相同断面设计,所采用的所述扣件系统20能够通用,避免了现有齿条扣件的特殊设计,降低了轨道工程投资,利于保养维护。

34.如图1所示,所述轨枕30上预埋有套筒21,所述扣件系统20通过螺栓连接于所述套筒21,所述钢轨10在所述轨枕30上对应的所述套筒21错位设置,所述无缝齿条11在所述轨枕30上对应的所述套筒21错位设置。

35.所述钢筋混凝土道床板40底部设置所述钢筋混凝土底座60,所述钢筋混凝土道床板40和所述钢筋混凝土底座60之间设置所述限位凸起50;采用这种结构,所述限位结构能够防止所述钢筋混凝土道床板40和所述钢筋混凝土底座60的纵横向移动,保证无砟轨道结构纵横向稳定性好,能适应大坡道地段。

36.其中,所述轨枕30采用工厂预制,其可以是预应力轨枕结构,所述钢筋混凝土道床板40、所述限位凸起50和所述钢筋混凝土底座60均采用现浇,所述钢筋混凝土道床板40可采用现浇单元结构或者连续现浇,所述钢筋混凝土底座60可采用现浇单元结构或者连续现浇。

37.具体地,本实施例中如图1和图2所示,所述钢筋混凝土道床板40底部设置所述限位凸起50,所述钢筋混凝土底座60顶部设有对应的凹槽,所述限位凸起50配合于所述凹槽内,所述限位凸起50与所述凹槽之间设有弹性垫板51,本实施例中所述弹性垫板51采用橡胶板,所述弹性垫板51防止混凝土结构损伤开裂;所述钢筋混凝土道床板40与所述限位凸起50可采用一体成型结构。

38.在其它一些实施方式中,所述钢筋混凝土底座60顶部设置所述限位凸起50,所述钢筋混凝土道床板40底部设有对应的凹槽,所述限位凸起50配合于所述凹槽内;所述钢筋混凝土底座60与所述限位凸起50可采用一体成型结构。

39.所述钢筋混凝土底座60通过预埋结构与线下基础连接,所述预埋结构包括预埋钢筋或钢棒,防止无砟轨道结构相对线下基础发生纵横向错动,能够适应不同的线下基础。

40.本实施例所述的一种无缝齿条齿轨长枕埋入式无砟轨道,通过所述无缝齿条11的结构形式,减少了齿条接头,降低了齿轮齿轨啮合不良风险和对所述钢筋混凝土道床板的冲击,能提高安全性和舒适度,通过在所述轨枕30上设置所述预留通孔31,且所述钢筋混凝土道床板40的纵向钢筋穿过所述预留通孔31的方式,加强连接作用,提高无砟轨道整体性,消除了有砟轨道稳定性差、道砟易滑落的问题,同时无砟轨道结构耐久性好,能减少线路的养护维修工作量,该长枕埋入式无砟轨道结构简单,使用方便,性能良好。

41.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1