一种高性能摩擦摆减隔震支座的制作方法

本技术涉及桥梁隔震领域,特别涉及一种高性能摩擦摆减隔震支座。

背景技术:

1、摩擦摆支座是一种常用的桥梁隔震支座,它通过摆动,延长上部结构自振周期,实现隔震功能,同时通过滑动界面摩擦消耗地震能量,减轻桥梁结构的震害。而摩擦摆在摆动过程中梁体面临的问题即是桥面会有抬升的情况,震时抬升后会在重力荷载作用下复位。正常使用工况下,通常不希望桥面产生抬升,以保障行车的平顺。

2、传统的摩擦摆隔震支座无论是单摆结构还是复摆结构摆动曲面在水平面上的投影区域均是圆形,而桥梁结构隔震需求通常只考虑横桥向和纵桥向两个方向,在支座生产加工过程中必然会造成材料和加工工时的浪费,增加工程建设的成本;且历次震害调查表明,震后桥梁落梁的情况广泛存在,传统的摩擦摆支座是竖向抗拉不连续构件,没有防提离倾覆的功能,当地震作用较大时,梁端有倾覆、落梁的风险。

技术实现思路

1、本实用新型的目的是提供一种高性能摩擦摆减隔震支座,球冠组件将转动功能与隔震功能分离,降低了滑动材料的磨耗,延长了支座的使用寿命;中间球冠组件设置了抗拉功能部件,结合第一座板与第二座板上的抗拉部件,形成了竖向抗拉连续体系,具备了防倾覆、防落梁的功能。

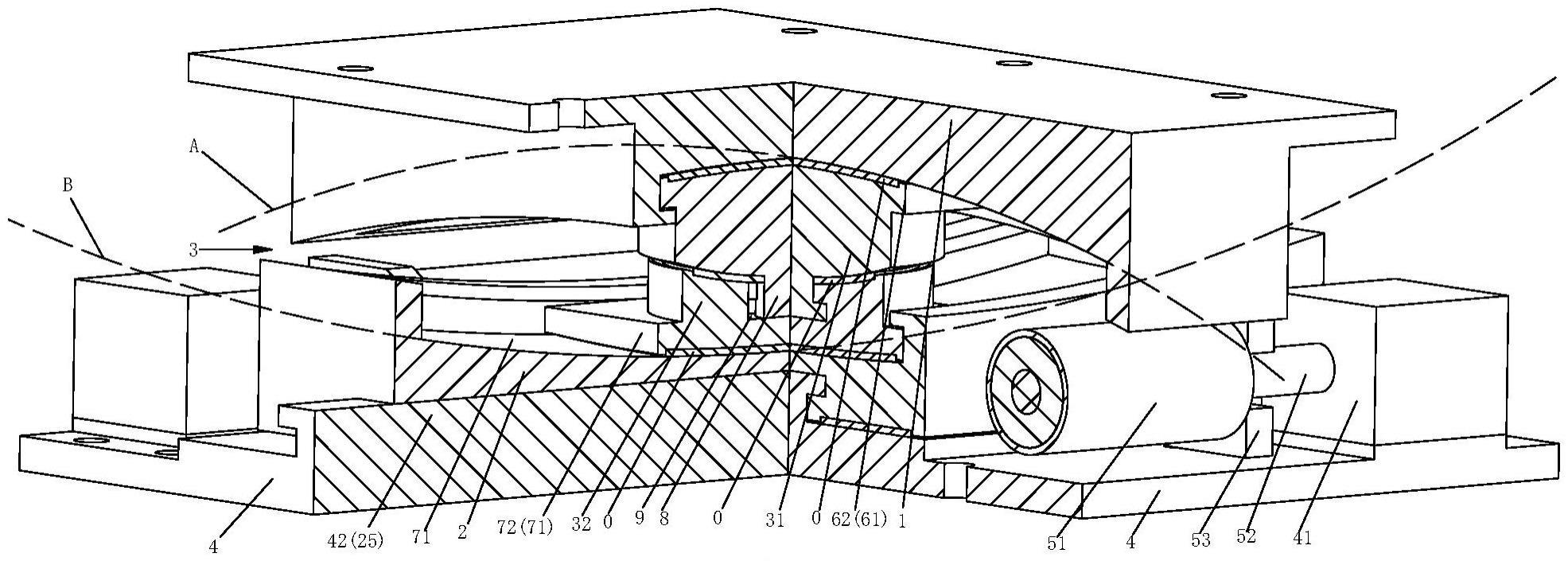

2、为解决上述技术问题,本实用新型采用如下技术方案:一种高性能摩擦摆减隔震支座,其包括第一座板、第二座板、以及连接于所述第一座板和第二座板之间的球冠组件,所述球冠组件包括第一球冠和第二球冠,所述第一球冠和第二球冠之间直接或间接形成抗拉配合。

3、另一种实施方式,所述球冠组件包括第一球冠和位于第一球冠下方的第二球冠,所述第一球冠的下端面为向下凸起或向上凹陷的球面,所述第二球冠的上端面为与所述第一球冠相匹配的球面;在所述第一球冠的下端面或者第二球冠的上端面的其中一者上形成有转动限位销,在另一者上形成有与所述转动限位销相匹配的转动限位槽,所述第一球冠和所述第二球冠之间设有摩擦副;所述第一球冠的转动限位销包括中间转轴以及突出于所述中间转轴的下端部周面上的键型转轴抗拉块,所述第二球冠的转动限位槽包括与所述键型转轴抗拉块以及转动限位销相匹配的上层转动限位槽以及下层转动限位槽,所述下层转动限位槽能供所述转动限位销下端部在其内部转动,当所述键型转轴抗拉块位于下层转动限位槽内且与所述上层转动限位槽错开时,所述第一球冠和第二球冠形成抗拉配合。

4、另一种实施方式,所述上层转动限位槽和所述下层转动限位槽的周面上间隔形成敞口状,当所述键型转轴抗拉块位于下层转动限位槽内且与所述上层转动限位槽上的敞口错开时,所述第一球冠和第二球冠形成抗拉配合。增加了中间转轴的直径,提高了第一球冠和第二球冠之间的抗拉强度。

5、另一种实施方式,所述球冠相对于所述第一座板滑动时经过的轨迹为第一轨迹,所述第一轨迹在所述第一座板上端面所在的平面上的投影为第一投影,所述第一投影的宽度方向为第一座板的宽度方向,所述第一投影的长度方向为第一座板的长度方向,所述第一座板的宽度不小于第一投影的宽度且所述第一投影的宽度介于所述第一投影的长度的0.4倍至1.0倍之间。裁剪了传统摩擦摆支座中无用及过度的部分,降低了支座的制作成本,且减小了桥梁工程整体的建设成本。

6、另一种实施方式,所述球冠相对于所述第二座板滑动时经过的轨迹为第二轨迹,所述第二轨迹在所述第二座板下端面所在的平面上的投影为第二投影,所述第二投影的宽度方向为第二座板的宽度方向,所述第二投影的长度方向为第二座板的长度方向,所述第二座板的宽度不小于第二投影的宽度且所述第二投影的宽度介于所述第二投影的长度的0.4倍至1.0倍之间。减小了第二座板的宽度,进一步降低了支座的制作成本和桥梁工程整体的建设成本。

7、另一种实施方式,所述支座还包括相对于地面固定不动的下平面板、安装于所述下平面板和所述第二座板之间的速度锁定器,所述速度锁定器包括活塞杆以及外缸筒以及其他的油缸组件;所述活塞杆与所述下平面板相固定连接,所述外缸筒与所述第二座板相固定连接,或者所述活塞杆与所述第二座板相固定连接,所述外缸筒与所述下平面板相固定连接。增加的平面位移功能部件避免了常时使用时结构抬升的不利因素;速度锁定器解决了支座常时使用和震时隔震功能分离的需求。正常使用状态下,支座自适应桥梁平面位移及水平向和竖向转动;地震作用下,发挥摩擦摆隔震支座隔震的功能,减轻结构的地震响应同时消散地震能量。

8、另一种实施方式,所述第一座板位于所述球冠上方,所述第一座板的下端面和所述球冠的上端面上设有相匹配的用于使所述球冠相对于所述第一座板沿第一轨迹移动的第一导向组件,所述第一导向组件包括第一导向块以及第一导向槽,所述第一导向块形成于所述第一座板上、所述第一导向槽形成于所述球冠上,或者所述第一导向块形成于所述球冠上、所述第一导向槽形成于所述第一座板上。第一导向块和第一导向槽的配合实现了第一轨迹方向上的隔震。

9、另一种实施方式,所述第二座板位于所述球冠下方,所述第二座板的上端面和所述球冠的下端面上设有相匹配的用于使所述球冠相对于所述第二座板沿第二轨迹移动的第二导向组件,所述第二导向组件包括第二导向块以及第二导向槽,所述第二导向块形成于所述第二座板上、所述第二导向槽形成于所述球冠上,或者所述第二导向块形成于所述球冠上、所述第二导向槽形成于所述第二座板上;所述第一导向槽和第二导向槽均为肚大口小状,所述第一导向块与第一导向槽相匹配,所述第二导向块与第二导向槽相匹配。通过第一座板和球冠之间的第一导向块和第一导向槽的抗拉配合、通过第二座板和第二球冠之间的第二导向块和第二导向槽的抗拉配合、以及球冠组件间设置键型转轴抗拉块与转动限位槽或者球冠组件间周向设置上层转动限位槽和下层转动限位槽,各部件间设置了抗拉功能部件,形成竖向抗拉连续体系,具备了抗倾覆、防落梁的功能。

10、另一种实施方式,所述第一座板和所述球冠之间、以及所述第二座板和所述球冠之间分别设有摩擦副,所述第一座板和所述球冠之间的摩擦副以及所述第二座板和所述球冠之间的摩擦副的曲率半径和摩擦系数不同。从横桥向及纵桥向分别进行隔震设计,纵桥向隔震与横桥向隔震在支座不同的部件上实现,根据横桥向和纵桥向隔震需求的不同周期,设计摩擦摆隔震支座在两个方向上的曲率及摩擦系数,两个方向的运动相互解耦,互不干涉。

11、另一种实施方式,所述第二座板位于所述球冠下方,所述第二座板的上端面和所述球冠的下端面上设有相匹配的用于使所述球冠相对于所述第二座板沿第二轨迹移动的第二导向组件,所述第二导向组件包括第二导向块以及第二导向槽,所述第二导向块形成于所述第二座板上、所述第二导向槽形成于所述球冠上,或者所述第二导向块形成于所述球冠上、所述第二导向槽形成于所述第二座板上。第二导向块和第二导向槽的配合实现了第二轨迹方向上的隔震。

12、另一种实施方式,所述球冠组件从上之下依次包括第一球冠、中间球冠、第二球冠;所述第一球冠的下端面形成有呈肚大口小状得第一限位槽,所述中间球冠的上端部设于所述第一限位槽内且与所述第一限位槽相匹配。将中间球冠分解为三部分,第一球冠、第二球冠和中间球冠间留有间隙,完美适应桥梁结构水平向转动及竖向转动的需求,且能做到多阶摩擦耗能。球冠组件设置了抗拉功能部件,使球冠具有竖向抗拉功能,具备了防倾覆、防落梁的功能。

13、另一种实施方式,所述第一限位槽的上侧壁呈向第一球冠的上端面方向凹陷的球面状,所述中间球冠的上端面呈向上凸起且与所述第一限位槽的上侧壁相适应的球面状,所述中间球冠的上端部周面沿中间球冠的径向向外突出并形成第一限位环,所述第一限位环与所述第一限位槽配合防止所述中间球冠从所述第一限位槽中脱落。

14、另一种实施方式,所述第一限位环的厚度由内侧向外侧递减。为第一限位环和第一限位槽之间提供相对倾斜摆动时的空间,能够实现多阶摩擦耗能。

15、另一种实施方式,所述第一限位槽的上侧壁为一平面,所述中间球冠的上端部周面具有沿径向向外延伸且与所述第一限位槽相匹配的第一限位环,所述第一限位环的直径小于所述第一限位槽槽口的直径,第一限位环的高度小于第一限位槽槽肚的厚度。第一限位槽和中间球冠形成平面滑动,实现多方向的水平减隔震功能。

16、另一种实施方式,所述第二球冠的上端面形成有呈肚大口小状的第二限位槽,所述中间球冠的下端部设于所述第二限位槽内且与所述第二限位槽相匹配。

17、另一种实施方式,所述第二限位槽的下侧壁呈向第二球冠的下端面方向凹陷的球面状,所述中间球冠的下端面呈向下凸起且与所述第二限位槽的下侧壁相适应的球面状。

18、另一种实施方式,所述中间球冠的下端面沿中间球冠的径向向外突出并形成第二限位环,所述第二限位环与所述第二限位槽配合防止所述中间球冠从所述第二限位槽中脱落。

19、另一种实施方式,所述第二限位环的厚度由内侧向外侧递减。

20、另一种实施方式,所述第二限位槽的下侧壁为一平面,所述中间球冠的下端部周面具有沿径向向外延伸且与所述第二限位槽相匹配的第二限位环,所述第二限位环的直径小于所述第二限位槽槽口的直径,第二限位环的高度小于第二限位槽槽肚的厚度。

21、本实用新型的有益效果在于:球冠组件将转动功能与隔震功能分离,降低了滑动材料的磨耗,延长了支座的使用寿命;球冠组件设置了抗拉功能部件,结合第一座板与第二座板上的抗拉部件,可以形成竖向抗拉连续体系,具备了防倾覆、防落梁的功能。

- 还没有人留言评论。精彩留言会获得点赞!