一种挂篮悬臂施工内模自动化工艺的制作方法

本发明属于桥梁钢构内模施工,特别涉及一种挂篮悬臂施工内模自动化工艺。

背景技术:

1、桥梁施工过程中需要搭设内模支架,而一般的内模支架搭设需要人工逐次将立柱、横梁搭设连接,需要采用多个高度的立杆进行支撑,而相对的内模支架搭设空间较小,所以一般需要全程人工施工,因为立柱与横梁在较小的空间内难以顺利快速的调整位置方向,施工不便利,效率低下;同时内模支架顶部两侧设有倾斜角度,对于倾斜角度部分的支撑需要不同于中间部分高度的立柱,进而需要工人通过加设底部或顶部垫块不断调整立柱的高度;整体过程比较繁琐;

2、为了实现快速高效的内模支架的安装,经过检索,申请号为202111356013.9的一种挂篮悬臂施工内模自动化操作方法,通过设置卷扬机实现了内模板横向支撑杆的升降自动化;

3、但是如上述问题中提到的内模支架顶部支撑需要不断改变立柱高度安装的问题没有实现自动化解决。

技术实现思路

1、本发明的目的是克服现有技术中不足,提供一种挂篮悬臂施工内模自动化工艺,通过梁架结构的制作和使用配合支撑机构实现了内模顶部支撑的自动化。

2、为了实现上述目的,本发明采用的技术方案是:

3、一种挂篮悬臂施工内模自动化工艺,其具体步骤为:

4、1)内模安装:铺设底模板,按照设计规定测算支撑机构所需数量,根据测算布置支撑机构;首先安装底梁,安置过程中对底梁进行调平并固定;其次根据内模整体设计长度测算竖向支撑的数量即每条底梁上支撑框的数量,并根据此数量依次安装支撑座并进行固定;其次,将支撑框、支撑柱ⅱ、丝杠的整体组装总成插接在支撑座上;

5、2)梁架的制作:根据设计要求,首先制作支架ⅰ、支架ⅱ,然后根据梁架总体长度进行支架ⅰ、支架ⅱ的插接,插接后再通过锁止机构对支架ⅰ、支架ⅱ的插接进行固定;

6、其次,针对梁架两侧斜边的角度,通过转动双向丝杠带动斜杆ⅰ转动实现斜杆ⅰ的上升或下降,进而完成两端斜边角度的调整;通过梁架的整体制作和使用,相比传统使用竖向支撑立柱进行支撑顶部内模板,并需要根据两端倾斜角度对竖向支撑立柱的高度进行不断调整的方式,减少了劳动量,提高了施工效率;

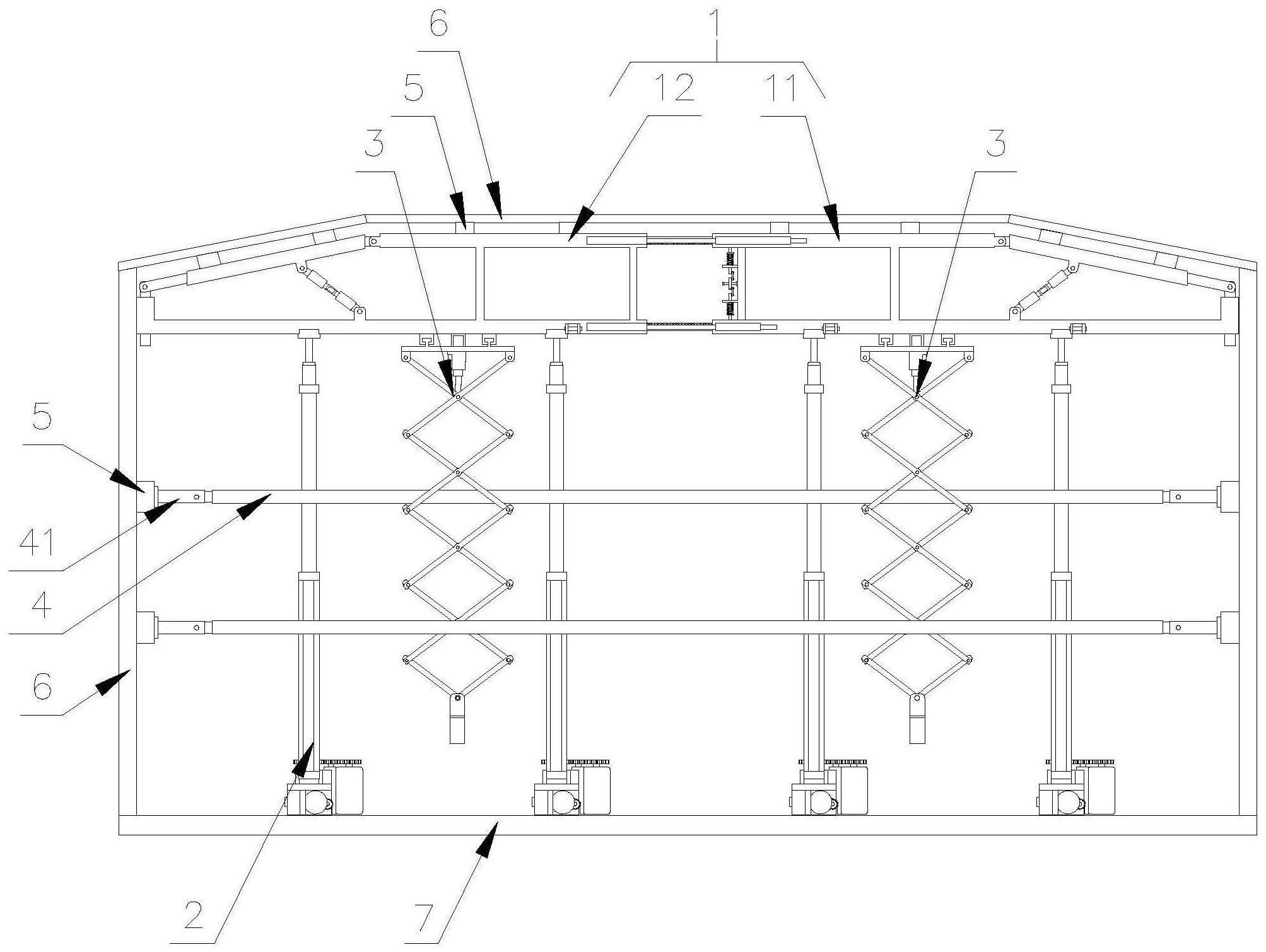

7、3)将起吊机构安装在梁架上,再将梁架安装在底托上并进行固定;然后通过转动套环并下压套环带动u型罩下滑顶推梯形块,使梯形块回缩进安装槽,保证梯形块不会干涉支撑柱ⅱ及固定块的升降;然后通过电机ⅰ带动电机ⅱ沿丝杆移动至丝杠处相互对应,再通过电机ⅱ带动丝杠转动,实现支撑柱ⅱ的升降;将梁架提升到足够的高度;最后通过千斤顶进行高度微调,满足梁架设计的高度要求;通过以上方法的使用,提高了施工效率,操作方便并保证了施工质量;

8、4)通过起吊机构逐次起吊横撑;通过起吊臂ⅰ、起吊臂ⅱ的使用避免了横撑在起吊过程中使用缆绳起吊会左右摇摆的弊端;然后通过脚手架锁扣与支撑柱ⅰ或支撑柱ⅱ锁紧固定;

9、5)依次安装横撑两端的方木和内模板,然后通过横撑两端的千斤顶ⅱ顶撑两侧的方木和内模板,内模板采用模块化拼装;然后安装梁架上方的内模板和方木;

10、6)内模拆除:首先解除横撑与支撑机构的锁定,其次通过起吊机构依次下降横撑并复位千斤顶ⅱ并逐次拆除两侧的方木与内模板;

11、7)通过电机ⅰ控制电机ⅱ在t型滑槽内滑动,每滑动至一处支撑框的位置时停止,通过电机ⅱ带动丝杠转动带动梁架下下降回收,并依次拆除梁架顶部内模板和方木;然后将梁架中的支架ⅰ和支架ⅱ之间的插接关系解除,方便收纳转移,节省空间;在支撑柱ⅱ和梁架下降前通过u型罩和套环将梯形块推入安装槽内,保证支撑柱ⅱ下降顺利;

12、8)将支撑柱ⅱ与丝杠、支撑框的组装总成和底梁依次收纳;收纳过程中可先将电机ⅱ、电机ⅰ拆除并单独存放,避免运输过程中出现损伤。

13、内模支架包括梁架、支撑机构、起吊机构;起吊机构设于梁架上,梁架设于支撑机构顶端;梁架包括支架ⅰ、支架ⅱ、锁止机构,支架ⅰ、支架ⅱ相互插接并通过锁止机构连接固定;支架ⅱ与支架ⅰ结构相同且通过斜杆ⅰ、调节臂ⅰ、竖杆、横杆ⅰ、横杆ⅲ组成;调节臂ⅰ包括双向螺杆和一对套杆,其中一支套杆铰连接斜杆ⅰ,另一支套杆铰连接横杆ⅰ;双向螺杆两端通过螺纹连接套杆;斜杆ⅰ一端铰连接横杆ⅲ,斜杆ⅰ另一端设有滑动连接的伸缩杆ⅰ;横杆ⅰ一端设有滑动连接的伸缩杆ⅱ,伸缩杆ⅱ一端铰连接伸缩杆ⅰ;支架ⅰ中的横杆ⅰ和横杆ⅲ一端设有插孔用于插接支架ⅱ;通过转动双向螺杆带动斜杆ⅰ升降,进而实现梁架两侧斜面角度的调整;支架ⅱ中的横杆ⅰ和横杆ⅲ端部设有固定连接的齿条和支撑轴;支撑轴和齿条插入支架ⅰ中横杆ⅰ、横杆ⅲ端部的插孔内;支架ⅰ和支架ⅱ通过齿条和支撑轴相互插接并能够向中间聚拢或向两拉伸以实现梁架大小的调整。

14、所述锁止机构包括固定板、限位轴ⅰ、弹簧ⅰ、连杆、支撑杆、转轴;固定板两端分别固定连接横杆ⅲ、横杆ⅰ,固定板上设有一对支撑板,支撑板之间设有转轴,转轴转动连接固定板,转轴上设有支撑杆,支撑杆两端分别设有铰连接的连杆,连杆另一端设有铰连接的限位轴ⅰ,限位轴ⅰ滑动连接支撑板,限位轴ⅰ端部穿过横杆ⅰ或横杆ⅲ上的通孔并啮合齿条,限位轴ⅰ一端设有限位板ⅰ和锥块,限位轴ⅰ上套接弹簧ⅰ,弹簧ⅰ一端顶触限位板ⅰ,另一端顶触支撑板;通过转动转轴带动连杆拉动限位轴ⅰ回收解除锥块与齿条的啮合,弹簧ⅰ推动限位轴ⅰ复位使锥块啮合齿条,进而实现对支架ⅰ、支架ⅱ插接后的锁定。

15、所述起吊机构包括承载板、电动推杆ⅰ、承载臂、电动推杆ⅱ,起吊臂ⅰ、起吊臂ⅱ、销轴、挂钩,承载臂设有一对并固定在梁架上,承载臂上设有导向槽,承载板上设有一对导向臂并滑动连接承载臂上的导向槽,电动推杆ⅰ固定在梁架上,电动推杆ⅰ顶轴固定连接承载板上的耳板;电动推杆ⅰ推动承载板沿导向槽滑动移动位置;电动推杆ⅱ固定在承载板下方,起吊臂ⅰ、起吊臂ⅱ一端分别铰连接承载板两端,起吊臂ⅰ与起吊臂ⅱ通过销轴转动连接,电动推杆ⅱ顶轴连接销轴;起吊臂ⅰ和起吊臂ⅱ设有若干并相互铰连接构成可压缩和伸缩的支撑臂,末端的起吊臂ⅰ和起吊臂ⅱ交界处设有挂钩用于挂吊横撑;通过电动推杆ⅱ推动销轴,进而使若干起吊臂ⅰ和起吊臂ⅱ收缩或伸出实现挂钩的起吊高度的调整;横撑两端设有千斤顶ⅱ用于顶撑方木。

16、所述支撑机构包括底梁、电机ⅱ、支撑座、支撑框、丝杠、支撑柱ⅱ;底梁上设有滑槽ⅰ、t型滑槽;t型滑槽内设有丝杆,丝杆两端转动连接底梁两端,底梁设于底模板上,底梁一端设有电机ⅰ,电机ⅰ主轴上设有齿轮并啮合丝杆轴端设有的齿轮;支撑座设有若干并设于滑槽ⅰ内,支撑座在滑槽ⅰ内滑动并通过螺栓固定;所述支撑框底部设有插接块并通过插接块插接支撑座进行固定,支撑框内框两侧设有插槽,支撑框一侧设有支撑柱ⅰ;所述丝杠一端设有齿轮,丝杠端部光轴段转动连接支撑框,所述支撑柱ⅱ设有内螺纹并活动连接丝杠,支撑柱ⅱ一端转动连接支撑框顶部;所述电机ⅱ通过电机座设于底梁上,电机ⅱ的电机座滑动连接t型滑槽并通过螺纹连接丝杆;电机ⅱ的电机座上设有传动齿轮,电机ⅱ轴端设有齿轮并与传动齿轮啮合。

17、支撑柱ⅱ顶部设有千斤顶和底托,千斤顶顶轴转动连接底托;支撑柱ⅱ底端设有固定块,固定块上设有安装槽,安装槽内设有限位槽ⅰ,固定块上方设有与支撑柱ⅱ套接的u型罩和套环,套环转动连接u型罩,套环上设有u型的限位槽ⅱ,支撑柱ⅱ端部设有限位钮并设于限位槽ⅱ内;安装槽内设有梯形块,梯形块上设有限位板ⅲ并设于限位槽ⅰ内;安装槽内设有限位轴ⅱ并滑动连接固定块,限位轴ⅱ一端设有限位板ⅱ,限位轴ⅱ上套接弹簧ⅱ,弹簧ⅱ推动限位轴ⅱ一端顶触梯形块一侧斜面。

18、通过电机ⅰ带动丝杆转动,进而使电机ⅱ的电机座沿t型滑槽滑动至支撑机构的位置并与丝杠相对应,通过电机ⅱ的电机座上的传动齿轮啮合丝杠轴端齿轮,电机ⅱ带动丝杠转动,进而带动支撑柱ⅱ上升或下降;当需要支撑柱ⅱ上升时,转动套环并通过套环带动u型罩下滑,通过u型罩顶触梯形块使其回退到安装槽内避免干涉支撑柱ⅱ的升降,当支撑柱ⅱ完成升降后,转动套环后拉动套环和u型罩上升,然后转动套环使限位钮位于限位槽ⅱ的顶部的横向槽内限制其掉落,然后弹簧ⅱ推动限位轴ⅱ顶触梯形块,梯形块推出安装槽并插入插槽内实现对支撑柱ⅱ的辅助支撑和锁定,避免使丝杠螺纹长期受力而出现异常而影响正常转动。

19、本发明与现有技术相比较有益效果表现在:

20、1)本发明实现了内模顶部支撑的结构化和升降自动化,通过梁架的制作和使用代替了原有的通过立柱不断调整支撑顶部的方式,支架ⅰ、支架ⅱ相互插接形成一个整体构成梁架,支架ⅰ、支架ⅱ能够向两侧拉伸或向中间聚拢以达到改变梁架大小的目的,适应不同大小的内模支架;同时梁架上的斜杆ⅰ能够通过调节臂进行调节实现倾斜角度大小的调整;

21、2)本发明中的支撑机构包括了传统的立柱与提升的功能,通过电机ⅱ带动丝杠转动,进而使支撑柱ⅱ上升,进而顶托梁架完成升降;梁架升起前进行斜杆ⅰ与梁架长度大小的调整;然后支撑柱ⅱ的顶升代替了工人对传统立柱在狭小空间的支撑固定的方式,节约了人力提高了施工效率。

- 还没有人留言评论。精彩留言会获得点赞!