高强钢管超高性能混凝土简支、连续桁梁及其施工方法

本发明涉及一种高强钢管超高性能混凝土简支、连续桁梁及其施工方法,涉及桥梁工程。

背景技术:

1、钢管混凝土桁梁(concrete-filled steel tubular truss girder,简称cfsttruss girder),是由弦杆和腹杆均为钢管的钢管桁架演变而来的。与钢管桁架相比,钢管混凝土桁梁的弦杆管内混凝土可以显著提高弦杆自身和相贯节点的刚度和承载力,使得其弦杆受力类似于弹性支承于钢管腹杆的连续梁,因此,钢管混凝土桁梁具有比钢管桁架更大的整体抗弯承载力和抗弯刚度,常常用作梁桥、刚构桥或斜拉桥的主梁,悬索桥的加劲梁以及拱桥的拱肋,以减轻结构自重,提高桥梁的跨越能力。

2、钢管混凝土桁梁:cfst桁梁,其弦杆采用钢管混凝土,腹杆采用钢管,见图1。cfst桁梁弦杆钢管一般采用q235或q345钢卷制焊接而成的有缝管,弦杆管内填充c30~c60的普通混凝土。随着桥梁跨度的增加,当采用cfst桁梁结构时,为提高桁梁承载力,可增大杆件截面尺寸如弦杆管径或提高混凝土的强度等级。其缺点如下:1、影响桥下净空。对于大跨度桥梁,在实际工程中需采用较大的截面高度和杆件尺寸才能满足结构受力要求,这将压缩桥下净空或提高桥面标高。2、结构重力作用占比较高。当跨径增大时,桁梁截面尺寸将急剧增大,造成桁梁恒载作用效应显著增大,降低结构的有效承载力。3、桁梁极限承载力较低。第一,在施工阶段尤其在浇筑管内混凝土过程中,弦杆和腹杆钢管承受较大的荷载,导致其应力过大甚至局部接近屈服;第二,受拉弦杆(正弯矩区下弦杆或负弯矩区上弦杆)管内混凝土抗拉强度较低,同时受压弦杆(正弯矩区上弦杆或负弯矩区下弦杆)管内混凝土抗压强度有限,造成桁梁极限抗弯承载力不高。4、桁梁开裂后抗弯刚度不高。普通混凝土的抗拉极限应变较低,在设计荷载作用下,弦杆管内混凝土可能拉裂导致组合截面刚度减小,使得桁梁产生较大的挠度。

3、一种预应力钢管混凝土组合桁梁及其施工方法:一种预应力钢管混凝土组合桁梁及其施工方法见申请号2013100356187,主要包括两根平行上弦杆、一根下弦杆、复数根对称连接上弦钢管和下弦钢管的钢管腹杆,如图2所示。所述上弦钢管内填充有混凝土,腹杆为空钢管或内部填充有混凝土的钢管,下弦钢管内填充有混凝土,在下弦钢管内安装后张法预应力筋。弦杆、腹杆的钢管均采用普通钢材,管内填充混凝土为普通混凝土。该结构对下弦钢管施加预应力的目的,主要是为了提高抗弯承载力和抗弯刚度,并减轻结构自重。

4、其施工步骤为:(1)焊接下弦钢管,按照设计好的位置在下弦钢管内放置和固定预应力筋,然后在下弦钢管内填充混凝土,混凝土强度达75%后,张拉预应力筋;(2)将钢腹杆焊接在下弦杆钢管上;(3)将上弦钢管与钢腹杆焊接,形成桁梁。

5、其缺点如下:1、预应力施工费用较高、工期较长。张拉预应力的工艺复杂,施工繁琐,需要专门的张拉设备和施工班组,导致机械设备费和人工费增加。2、预应力筋套管影响弦杆管内混凝土的施工质量。穿梭于弦杆钢管内部的预应力筋波纹管,将挤占钢管内部有效空间,影响混凝土浇注速度和密实成型,降低混凝土的质量。3、后张法施工导致相贯节点受损。由于采用后张法施加弦杆管内预应力,必须先灌注管内混凝土再把腹杆钢管焊接到下弦杆钢管上,因此焊接高温将损伤焊接热影响区附近的混凝土,降低弦杆与腹杆相贯节点受力性能。4、预应力结构耐久性问题。预应力锚头安装于弦杆钢管端部,需要进行耐久性专门设计,将增加防腐难度和维养费用。

技术实现思路

1、鉴于现有技术的不足,本发明所要解决的技术问题是提供一种高强钢管超高性能混凝土简支、连续桁梁及其施工方法。

2、为了解决上述技术问题,本发明的技术方案是:

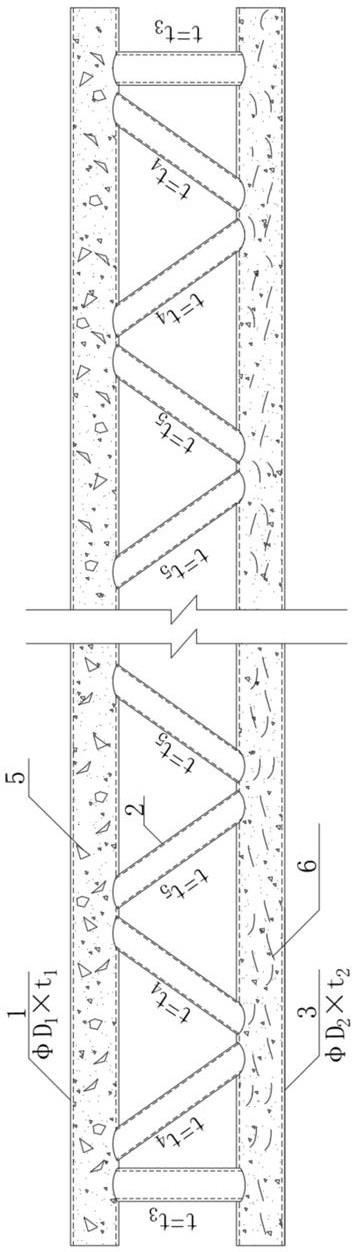

3、一种高强钢管超高性能混凝土简支桁梁,包括由受压弦杆、腹杆与受拉弦杆固定组成的高强钢管桁梁,受压和受拉弦杆分别填充不同性能的uhpc,其中所述受拉弦杆内部灌注有掺钢纤维的uhpc,所述受压弦杆内部灌注有掺粗骨料的uhpc。

4、一种高强钢管超高性能混凝土连续桁梁,包括依次连接设置的边跨正弯矩区段、负弯矩区段、中跨正弯矩区段、负弯矩区段、边跨正弯矩区段,每个区段由受压弦杆、腹杆与受拉弦杆固定组成的高强钢管桁梁构成,所述受拉弦杆内部均灌注有掺钢纤维的uhpc,所述受压弦杆内部均灌注有掺粗骨料的uhpc,相邻区段的对应弦杆之间经内法兰对接,且弦杆的对接钢管接缝焊接。

5、优选的,按正负弯矩区进行截断,其中相邻区段的受压弦杆与受拉弦杆上下交错分布,且截断位置位于节点之间、截断处腹杆为整根后焊。

6、优选的,所述内法兰均同轴固定在对应的弦杆的衔接端,相邻内法兰之间经高强螺栓固连。

7、一种高强钢管超高性能混凝土简支桁梁的施工方法,按以下步骤进行:(1)焊接制作受压弦杆和受拉弦杆,将腹杆焊接于受压钢管和受拉钢管之间,受压弦杆、腹杆与受拉弦杆形成作为骨架的高强钢管桁梁;(2)通过移动式起重机,将高强钢管桁梁起吊至指定位置;(3)灌注弦杆管内混凝土,受拉弦杆灌注掺钢纤维的uhpc、受压弦杆灌注掺粗骨料的uhpc,形成cufsht简支桁梁。

8、一种高强钢管超高性能混凝土连续桁梁的施工方法,按以下步骤进行:(1)分别预制正、负弯矩区段的高强钢管桁梁节段,并灌注负弯矩区节段高强钢管桁梁的弦杆管内uhpc,形成cufsht桁梁节段;(2)吊装负弯矩区段的cufsht桁梁节段;(3)吊装边跨正弯矩区段的高强钢管桁梁节段,并采用内法兰与负弯矩区段的cufsht桁梁节段对接;(4)吊装中跨正弯矩区段的高强钢管桁梁节段,并采用内法兰与负弯矩区段的cufsht桁梁节段对接;(5)在截断处焊接上后焊腹杆,连接相邻的两个桁梁节段;(6)焊接弦杆对接钢管的第一弧段和第二弧段;(7)灌注边跨正弯矩区高强钢管桁梁节段的弦杆管内uhpc;(8)灌注中跨正弯矩区高强钢管桁梁节段的弦杆管内uhpc;(9)在受拉、压弦杆对接处管内均灌注掺粗骨料的uhpc,并焊接对接钢管第三弧段,形成cufsht连续桁梁。

9、优选的,焊接弦杆对接钢管的第一弧段位于下半圆弧段,第二弧段位于上半圆弧段的相对侧,第三弧段位于上半圆弧段的第二弧段之间。

10、与现有技术相比,本发明具有以下有益效果:

11、1.材料强度更高,截面组合效应好,桁梁跨越能力更强

12、(1)采用高强钢管以及强度与之匹配的uhpc,充分发挥两者的材料强度,进而提高组合截面的极限承载力和刚度;

13、(2)受拉弦杆管内填充掺钢纤维的uhpc,可发挥钢纤维抑制、延缓和桥接混凝土裂缝的作用,提高uhpc的初裂强度和极限抗拉强度,从而提高桁梁极限承载力和抗弯刚度。同时相对于普通混凝土,uhpc的初裂强度更大,对钢纤维的锚固作用也更大,因此,掺钢纤维的uhpc的极限抗拉强度也比掺钢纤维的普通混凝土大。

14、(3)受压弦杆管内填充掺适量小粒径粗骨料的uhpc,可减少管内混凝土的收缩,增强高强钢管和uhpc的组合效应,并有助于降低材料费用。

15、2.充分发挥弦杆的材料性能

16、根据弦杆的受力要求,分别在受拉和受压弦杆钢管内填充不同性能的uhpc,可充分发挥材料的受力性能。具体而言,受压弦杆填充的uhpc主要特性要求是抗压强度,而受拉弦杆填充的uhpc主要特性要求是抗拉强度。同时,利用施工方法特点进行桁梁截断,保证不同节段桁梁弦杆可按受力情况采用不同的填充方式,从而充分发挥uhpc的力学性能。

17、3.结构自重小、有效承载力大

18、采用高强钢管和uhpc代替cfst桁梁的普通钢管和普通混凝土,在相同跨径的情况下,可显著减小桁梁截面高度和杆件尺寸,有效减小结构自重,提高结构的有效承载力,进而增大桥下净空或减小桥面标高。

19、4.焊接对管内混凝土的损伤小

20、(1)在桁梁节段弦杆两端各留空一小段钢管,用于对接焊接,可避免焊接高温对管内混凝土的损伤。

21、(2)弦杆对接处钢管焊缝采用新型布置方式,与传统的焊缝布置方式相比,有利于减少浇筑管内混凝土时的冒浆现象,并将焊缝位置限定在中和轴和受压区,使得焊缝不位于截面最大拉应力处,减少焊接缺陷对构件受力性能的影响。

22、5.施工便捷、质量可控、安全度高

23、(1)采用高强超高性能材料,在保证桁梁跨越能力的基础上,可减轻结构自重,方便施工起吊,也可减少节点构造以及受拉弦杆管内预应力筋的使用,从而降低人工、机械设备费用,缩短施工工期。

24、(2)吊装就位工厂预制的负弯矩区cufsht桁梁节段后,采用内法兰对接上正弯矩区高强钢管桁梁节段,实现钢结构合龙,再填充正弯矩区节段弦杆管内uhpc,完成cufsht桁梁施工。这种施工方法,可减少现场焊接和混凝土浇筑的工作量,加快合龙进度,并利用隔跨施工剪力互抵的有利条件,降低施工控制难度,提高拼接处施工质量及悬臂施工安全性。

25、在截断处对接上弦杆后再整根焊接腹杆的方式,相比传统对接腹杆或增设补强腹杆的连接方式,便于腹杆安装定位,减小施工误差,提高施工质量。

26、下面结合附图和具体实施方式对本发明做进一步详细的说明。

- 还没有人留言评论。精彩留言会获得点赞!