本技术涉及箱梁施工技术的领域,尤其是涉及一种箱梁内腔下倒角处气泡有效控制方法。

背景技术:

1、桥梁工程作为交通工程的重要组成部分,因为桥梁的施工受到地质以及环境因素的影响较大,因此桥梁的施工技术往往影响着桥梁的施工周期以及桥梁的质量。而现有技术中,混凝土结构的桥梁依旧是桥梁的主要结构形式之一,箱梁作为桥梁结构的一部分,因为内部成型有空腔,故箱梁模板往往存在下倒角的部位以及设有开口,在混凝土浇筑时,往往容易因为压力等原因使得混凝土中的浆体朝向箱梁模板的倒角处流动,从而导致翻浆甚至发生离析,不仅会影响浇筑箱梁的质量,还会容易导致气泡等聚集于倒角以及开口处,使得固化后的箱梁内腔的下倒角处存在麻面等结构缺陷,还会存在安全隐患。

2、故在现有技术中,为了减缓因翻浆而导致的麻面等缺陷,主要采用以下两种方式;第一种为放慢对应箱梁腹板上层混凝土的浇筑速度,以减小因浇筑速度过快,而导致箱梁下倒角部位发生翻浆的可能性。但是若采用减缓浇筑速度的方式,往往会对浇筑速度产生负面影响。另外一种则是减少内腔下倒角处振捣,避免因振捣导致箱梁内腔下倒角处翻浆;但若是采用减少振捣的方式,则容易导致浇筑箱梁自身结构出现缺陷,且容易导致气泡停留于箱梁内部,安全隐患相对更大。故,如何在保持施工效率的同时,还能够保持箱梁内腔下倒角部位的质量是目前亟需解决的问题。

技术实现思路

1、为了保持施工效率的同时,还能够保持箱梁内腔下倒角部位的质量,本技术提供一种箱梁内腔下倒角处气泡有效控制方法。

2、本技术提供的一种箱梁内腔下倒角处气泡有效控制方法,采用如下的技术方案:

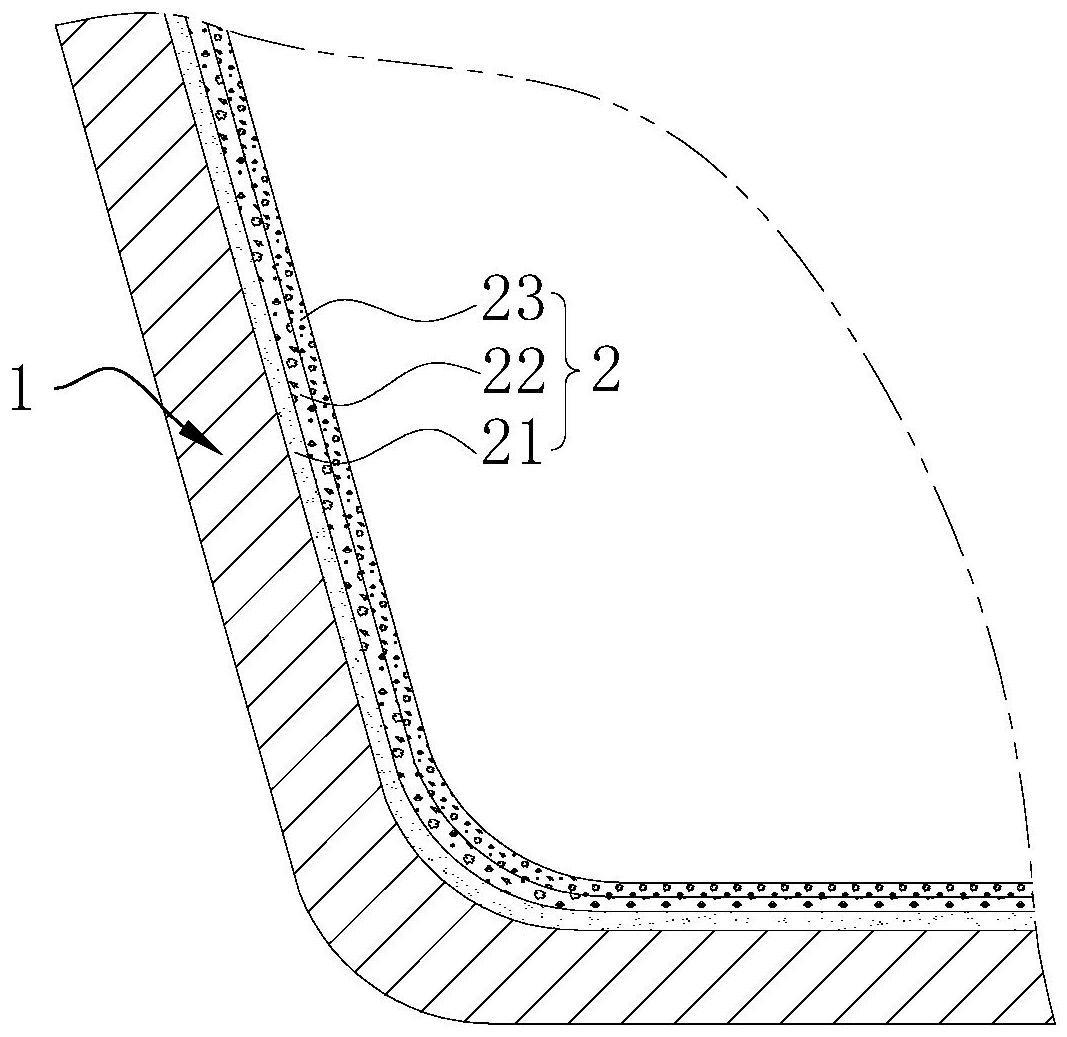

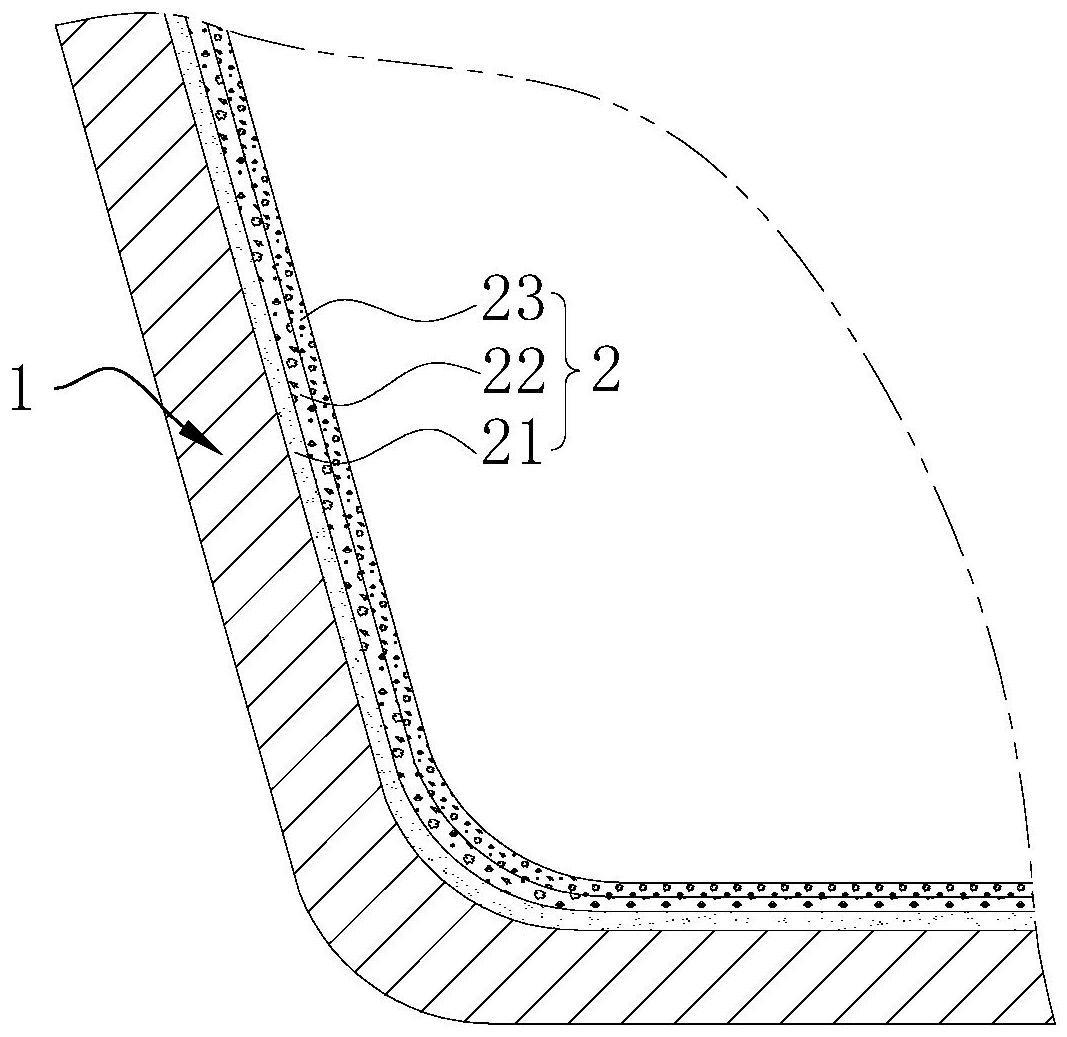

3、一种箱梁内腔下倒角处气泡有效控制方法,包括在浇筑箱梁前,在箱梁模板至少对应箱梁内腔下倒角的部位铺设垫层,所述垫层为采用透水以及透气的材料制成且至少部分延伸出箱梁模板的边缘。

4、通过采用上述技术方案,由于垫层采用透水和透气的材料制成,故在浇筑混凝土的过程中,由于自身压力以及振捣的作用,使得流动至对应箱梁内腔下倒角部位混凝土表层的部分水分以及空气能够在垫层内流动并通过垫层伸出箱梁模板的部分排出至箱梁模板外部,此时,即使浇筑速度相对较快、压力相对较大或振捣幅度相对较大时,还会进一步使得混凝土内部的空气相对充分的流动至与垫层接触的表层并排出,以有效的减小表层出现麻面等缺陷的可能性,相较于常规的浇筑方式,压力增大以及振捣幅度增大会造成翻浆的幅面影响不同,采用透水透气的垫层,在保持施工效率的同时,还能够进一步优化浇筑箱梁的质量。

5、此外,在水分和空气通过垫层排出的过程中,会使得箱梁固化后的表层混凝土的水胶比降低,并形成致密的水化硅酸钙硬化层,能够进一步优化浇筑箱梁的表面质量。

6、可选的,所述垫层包括依次叠层设置的胶粘层、中间层和过滤层,所述胶粘层用于粘附箱梁模板的内壁,所述中间层用于供水和空气流动,所述过滤层用于过滤混凝土中的砂土。

7、通过采用上述技术方案,中间层和过滤层通过胶粘层连接于箱梁模板的内壁,并在使用时,通过过滤层过滤混凝土中的砂石,使得水分和空气能够渗入至中间层中,并配合混凝土自身的压力,使得部分水分和空气自中间层和过滤层排出至箱梁模板的外部,即使部分空气无法排出,也能够跟随流动的水分进入到中间层和过滤层内部,以减小固化后混凝土表面出现麻面的可能性;同时,还在浇筑过程中,混凝土内含有的部分水进入中间层和过滤层内部之后,能够使得中间层和过滤层具有相对较佳的承载能力,以减小因压力过大导致芯部水分无法及时排出的可能性。

8、可选的,所述中间层和过滤层内部均成型有孔隙且中间层的孔隙大于过滤层的孔隙。

9、通过采用上述技术方案,能够使得中间层和过滤层均能够通过水分和气体。

10、可选的,所述中间层的强度大于过滤层。

11、通过采用上述技术方案,能够使得中间层在浇筑过程中保持相对较佳的孔隙率,以减小因压力过大导致中间层孔隙过小而无法及时将水分排出的可能性;同时,由于中间层的强度大于过滤层,能够在浇筑混凝土的过程中,使得过滤层先被压缩,在此过程中水会逐渐渗透于中间层和过滤层,并使得中间层和过滤层的承载能力显著提升,以能够使得中间层相对充分的保持排水和排气的能力。

12、可选的,所述垫层延伸出箱梁模板的上边沿和下边沿且伸出长度为50~100mm。

13、通过采用上述技术方案,在混凝土中空气以及部分水分通过垫层渗排时,垫层的上下边沿伸出箱梁模板,且由于箱梁的沿水平方向的长度相对较长,从而能够使得水分和空气的渗排距离显著的缩短,以优化箱梁浇筑时,混凝土内部多余水分和空气排出的及时性。

14、可选的,所述胶粘层为中间层表层配合喷涂于箱梁模板内壁的胶水固化成型。

15、通过采用上述技术方案,使得胶粘层和中间层为一体设置的,以简化垫层整体的结构,同时能够减小胶水对中间层排水性能的影响。

16、可选的,胶水喷涂过程中,胶水喷涂方向与箱梁模板内壁呈60°-90°夹角设置,且胶水与箱梁模板的喷涂间距为30cm。

17、通过采用上述技术方案,使得胶水喷涂的过程中,能够相对均匀且厚度相对适中的喷涂于箱梁模板的内壁,减小因胶水厚度过大导致中间层的排水性能受限,或厚度过薄导致浇筑混凝土浇筑过程中因压力而相对箱梁模板脱离的可能性。

18、可选的,在将中间层粘贴于箱梁模板内壁之前,需胶水初凝,此后再将垫层整体铺贴于箱梁模板的内壁。

19、通过采用上述技术方案,胶水在初凝之后,依旧具备粘附能力,同时流动性会显著降低,从而能够将中间层相对充分的粘附于箱梁模板内壁的同时,还能够减小对中间层排水性能的影响。

20、可选的,铺贴垫层时,将箱梁模板的内壁全部铺满垫层,箱梁垫层之间相互搭接且搭接宽度为3-5cm,待胶水固化后将搭接部位的两层垫层中的外层垫层切除。

21、通过采用上述技术方案,箱梁垫层之间搭接,能够有效的减小间隙产生的可能性;同时由于相互搭接,能够相对显著的使得搭接部位垫层凸出,从而能够相对方便、精准且快速的依据搭接部位内层垫层的边沿,将相邻垫层搭接部位外层的部分切除,以能够使得相邻垫层相对紧密拼接的同时,还能够减小相邻垫层之间出现裂隙的可能性。

22、综上所述,本技术包括以下至少一种有益技术效果:

23、1.在浇筑箱梁的过程中,由于垫层设置于箱梁模板的内壁,在浇筑混凝土的过程中,在混凝土自身压力以及振捣的作用下,混凝土内部的部分水以及气泡会朝向箱梁模板内壁的表层部位流动,而由于垫层的过滤层能够初步过滤掉混凝土中的砂石,且在垫层整体吸收水之后,具有相对较佳的承载能力,从而在混凝土的逐层浇筑过程中,使得多余的水分部分能够通过中间层和过滤层伸出箱梁模板的部分排出,同时还能够使得混凝土中残余的气泡等含有的空气通过中间层和过滤层排出,以显著的减少混凝土固化过程中聚集于表层的气泡,从而达到减少麻面等缺陷产生的目的;

24、2.由于垫层能够渗水,故垫层还具有一定的保水效果,从而使得混凝土初凝后,垫层内的留存水分能够对混凝土起到保湿养护的效果,以能够有效的减少固化后箱梁表面产生微小裂纹的可能性;

25、3.在混凝土固化的过程中,混凝土中的部分水分排出而水泥颗粒留在混凝土的表层,会使得箱梁表层数毫米深的混凝土表面水胶比显着降低,从而还能够使得箱梁的表面形成一层富含水化硅酸钙的致密硬化层,以极大提高混凝土表面硬度、耐磨性、抗裂强度、搞冻性,不仅能够保持施工效率,还能够优化箱梁内腔下倒角部位的质量。