T型梁预埋件精准预埋方法与流程

本技术涉及预埋件的,尤其是涉及t型梁预埋件精准预埋方法。

背景技术:

1、近年来航运发展迅速,码头工程建设得到了大力发展,而异型t梁也是斜坡道码头建设中常用的结构。

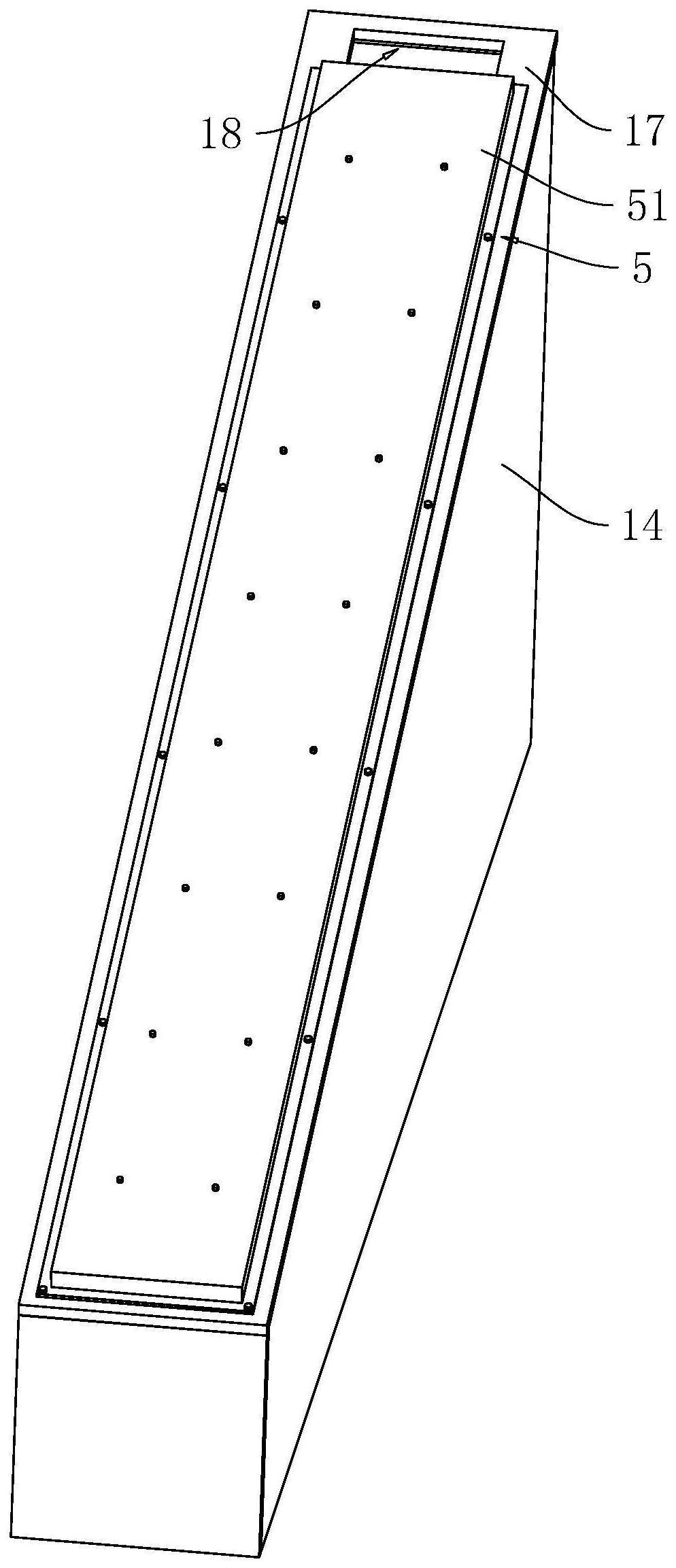

2、现有技术中,如图1,异型t梁沿长度方向呈倾斜状态且两端上下间隔,异型t梁两端为下表面呈水平状态的上支座1和下支座11,上支座1位于下支座11下方,且相邻两个t梁的下支座11和上支座1均固定安装在用于支撑的帽梁12上,而上支座1和下支座11下表面上预埋有用于与帽梁12插接定位的预埋结构,同时异型t梁顶面上还会预埋有用于安装钢轨的螺纹管。

3、预埋组件和螺纹管都是通过人工绑在钢筋笼上,然后向钢筋笼、预埋组件和螺纹管上浇注混凝土,但是由于人工绑扎和浇注混凝土时容易使得预埋组件和螺纹管发生位移,从而降低了预埋位置的精度,降低了施工质量。

技术实现思路

1、为了提高施工质量,本技术提供了t型梁预埋件精准预埋方法。

2、本技术提供的t型梁预埋件精准预埋方法,采用如下的技术方案:

3、t型梁预埋件精准预埋方法,包括以下施工步骤:

4、步骤1:安装预埋组件:将预埋组件通过连接机构连接到基座上;

5、步骤2:安装模板:将多个模板安装到基座上且与基座上表面形成有用于浇注t型梁的浇注空间,使得预埋组件位于浇注空间两端处;

6、步骤3:安装钢筋笼:将钢筋笼放置到浇注空间内;

7、步骤4:安装螺纹管和预制钢架:将多个螺纹管固定安装到预制钢架上,然后将多个螺纹管通过固定螺杆连接到固定板上且抵压在固定板上进行定位,所述步骤3和步骤4同时进行;

8、步骤5:安装固定板:将固定板可拆卸安装到多个模板上且挡住浇注空间顶部并开设有用于浇注的浇注口;

9、步骤6:浇注:通过浇注口向浇注空间内浇注混凝土形成t型梁;

10、步骤7:拆模:拆除固定板使得与模板脱离,然后将固定板与螺纹管拆分脱离,接着拆除多个模板,最后解锁连接机构,使得预埋组件与基座脱离,最后即能移动t型梁进行后续的作业。

11、通过采用上述技术方案,将预埋组件安装到基座上进行定位,然后将多个模板安装到基座侧壁上,因此多个模板和机座上表面形成浇注腔室,然后将预制好的钢筋笼放置到浇注空间内,同时预先将螺纹管固定安装到预制钢架上,然后将固定螺杆穿过固定板且螺纹连接到多个螺纹管上,使得多个螺纹管抵压在固定板下表面上进行定位,因此固定螺杆实现螺纹管位置的定位同时阻挡混凝土进入螺纹管内,然后将固定板安装到模板上,以此来对固定板位置进行定位,然后通过浇注口进行浇注混凝土形成t型梁;

12、需要拆模时,先拆除固定板,使得固定板与模板脱离,然后转动多个固定螺杆与螺纹管脱离,接着即能取下固定板,然后将解锁连接机构使得基座与预埋组件拆开,接着取下多个模板,最后即能移动t型梁进行后续的作业;因此基座对预埋组件进行定位,而固定板和模板连接后对螺纹管位置进行定位,从而降低了预埋组件和螺纹管位置发生偏移的概率,提高了施工质量,同时将多个螺纹管固定安装在预制钢架上,以此来提高了螺纹管的稳定性,进一步提高了施工质量,而且也降低了安装时的便利性,提高了施工效率。

13、可选的,所述预埋组件包括:

14、多个第一预埋罩和多个第二预埋罩,多个第一预埋罩和多个第二预埋罩分别预埋在上支座和下支座处,所述连接机构用于将第一预埋罩和多个第二预埋罩与基座连接在一起;

15、两个支撑层,两个所述支撑层设置在第一预埋罩和第二预埋罩内且用于支撑并用于对第一预埋罩和第二预埋罩与两个连接机构之间的间隙进行密封,所述第一预埋罩内侧壁与支撑层之间设置有填充腔室;

16、填充层,所述填充层通过向填充腔室内填充泡沫胶形成,所述填充层与连接机构连接且用于阻挡浇注时混凝土物料进入支撑层内。

17、通过采用上述技术方案,t型梁为倾斜状态且上支座高于下支座位置,因此添加混凝土时从上支座位置处进行填充混凝土,然后混凝土在重力作用下流动进行添加,因此上支座处的第一预埋罩受到的冲击力大于下支座处第二预埋罩受到的冲击力;将第一预埋罩和第二预埋罩固定安装到连接机构上,两个支撑层进行支撑密封,然后向填充腔室内注入泡沫胶形成填充层,因此填充层进一步对第一预埋罩和连接机构连接处进行密封,同时根据实际需求在第一预埋罩处设计填充层,降低了施工成本,同时也降低了混凝土物料进入支撑层内而干涉后续与帽梁连接的概率,提高了施工效率。

18、可选的,所述固定螺杆穿过固定板且与螺纹管螺纹连接,所述固定板上设置有用于带动多个固定螺杆同时转动的驱动机构。

19、通过采用上述技术方案,驱动机构启动带动多个固定螺杆同时进行转动,同时也使得固定螺杆与固定板之间不产生位移,因此驱动机构启动带动固定螺杆转动后带动固定板同时远离模板,以此来便于固定板与t型梁顶部脱离,提高了施工效率,而且多个固定螺杆同时转动使得固定板同时远离t型梁,降低了与t型梁脱离时受力不均而使得t型梁受损的概率,提高了施工质量;

20、安装螺纹管时,将多个螺纹管抵触到多个固定螺杆上,然后驱动机构启动带动固定螺杆螺纹连接到螺纹管上,使得螺纹管抵压在预制钢架上,使得螺纹管与固定板连接处受力均衡,从而降低了混凝土物料进入螺纹管内的概率,提高了施工效率和质量。

21、可选的,所述步骤7拆模步骤为:

22、步骤a、拆除固定板:先将固定板与模板拆开,然后驱动机构启动带动多个固定螺杆转动,使得所述固定板与t型梁顶部脱离,以此来实现固定板的拆卸;

23、步骤b、拆除多个模板:拆卸模板使得模板与基座脱离;

24、步骤c、解锁连接机构:使得多个第一预埋罩和多个第二预埋罩与基座脱离;

25、步骤d、移动t型梁:起吊t型梁进行后续作业,使得填充层与连接机构脱离。

26、通过采用上述技术方案,先拆除固定板与模板脱离,驱动机构启动带动多个固定螺杆转动,使得固定板与t型梁顶部脱离,然后拆除多个模板与基座脱离,接着解锁连接机构,使得多个第一预埋罩和多个第二预埋罩与基座脱离,最后移动t型梁带动填充层与连接机构脱离,以此来提高了填充层与连接机构脱离时的便利性,提高了施工质量和效率。

27、可选的,所述连接机构包括:

28、两个连接板,两个所述连接板可拆卸设置在基座上且分别与第一预埋罩和第二预埋罩连接并均与相邻三个模板抵触,所述连接板下表面上开设有连接槽,所述连接板侧壁上开设有与连接槽连通的转动槽,与所述第一预埋罩连接的连接板上开设有与填充腔室连通的注胶孔;

29、多个连接螺杆,多个所述连接螺杆螺纹连接在连接槽槽底上且与第一预埋罩和第二预埋罩螺纹连接;

30、转动组件,所述转动组件设置在连接槽上且伸至转动槽上并用于驱动多个连接螺杆同时转动。

31、通过采用上述技术方案,将两个连接板固定安装到基座上且位于浇注空间两端处,然后将第一连接罩和第二连接罩搭设到连接板上,接着转动组件启动带动多个连接螺杆转动,使得多个连接螺杆同时螺纹连接到第一预埋罩和第二预埋罩上,使得第一预埋罩和第二预埋罩均匀抵压在连接板上,从而提高了第一预埋罩和第二预埋罩与连接板之间的密封效果,降低了物料进入支撑层内而对后续连接产生不利影响的概率;

32、同时转动槽位于连接板侧壁上,而工作人员通过转动槽操作转动组件,因此无需起吊t型梁带动连接板移动后工作人员在连接板下方进行作业,提高了连接板拆除时的便利性和安全性,而且通过转动组件启动同时带动多个连接螺杆转动,以此来提高了施工效率和安全性。

33、可选的,所述转动组件包括:

34、齿轮,所述齿轮通过转动管转动安装在连接槽内;

35、多个齿柱,多个所述齿柱分别设置在多个连接螺杆上且始终与齿轮啮合;

36、蜗轮,所述蜗轮设置在转动管上;

37、蜗杆,所述蜗杆转动设置在连接槽内且伸至转动槽并与蜗轮啮合。

38、通过采用上述技术方案,蜗杆转动带动蜗轮转动,蜗轮转动带动齿轮转动,齿轮转动带动多个齿柱转动,而齿柱转动带动连接螺杆转动,而连接螺杆与连接板螺纹连接,从而使得连接螺杆和齿柱转动同时移动,以此来使得连接螺杆与第一预埋罩和第二预埋罩螺纹连接或脱离,以此来实现驱动连接螺杆转动同时移动。

39、可选的,所述连接板上设置有对第一预埋罩和第二预埋罩进行支撑的支撑组件,所述支撑组件包括:

40、连接柱,所述连接柱穿过连接板上表面和转动管且与基座螺纹连接;

41、支撑柱,所述支撑柱设置在连接柱顶端上且抵压在连接板上表面上进行定位,所述支撑层套设在支撑柱上进行支撑定位。

42、通过采用上述技术方案,将连接柱穿过连接板上表面且与基座螺纹连接,使得支撑柱抵压在连接板上表面上进行定位,因此可以将第一预埋罩和第二预埋罩分别套设到两个支撑柱上,然后再安装第一预埋罩和第二预埋罩,从而提高了安装第一预埋罩和第二预埋罩时的便利性,提高了施工效率,而且也降低了第一预埋罩和第二预埋罩受到挤压变形的概率,进一步提高了施工效率;通过多个连接柱和支撑柱配合实现连接板与基座的连接和拆卸,从而提高了连接板安装和拆卸时的便利性,提高了施工效率。

43、可选的,所述驱动机构包括:

44、安装罩,所述安装罩可拆卸设置在固定板上表面上;

45、多个驱动盘,多个所述驱动盘通过驱动柱转动设置在安装罩内且均开设有与固定螺杆头部卡接配合的驱动槽,使得所述驱动盘和固定螺杆一起转动;

46、驱动组件,所述驱动组件设置在安装罩上且用于驱动多个驱动盘同时转动。

47、通过采用上述技术方案,驱动组件启动带动多个驱动盘同时转动,驱动盘转动带动固定螺杆转动,以此来实现多个固定螺杆同时转动,同时拆卸安装罩后即能取下固定螺杆,而先将固定螺杆穿过固定板后,接着将安装罩固定安装到固定板上,使得固定螺杆头部卡接安装在驱动槽上进行定位,从而进一步提高了驱动固定螺杆转动时的便利性,提高了施工效率。

48、可选的,所述驱动组件包括:

49、多个驱动皮带,多个所述驱动皮带套设在相邻两个驱动盘上;

50、驱动块,所述驱动块设置在驱动柱上且位于安装罩外侧。

51、通过采用上述技术方案,驱动块转动带动驱动轴和驱动盘转动,驱动盘转动通过驱动皮带带动相邻的驱动盘转动,以此来实现同时驱动多个驱动盘同时转动,同时驱动块位于安装罩外侧,从而可以使用电动工具带动驱动块转动,从而进一步提高了施工效率。

52、综上所述,本技术包括以下至少一种有益技术效果:

53、通过基座对预埋组件进行定位,而固定板和模板连接后对螺纹管位置进行定位,从而降低了预埋组件和螺纹管位置发生偏移的概率,提高了施工质量,同时将多个螺纹管固定安装在预制钢架上,以此来提高了螺纹管的稳定性,进一步提高了施工质量,而且也提高了安装时的便利性,提高了施工效率。

- 还没有人留言评论。精彩留言会获得点赞!