一种悬臂造桥机的走行系统及其走行方法与流程

本发明涉及悬臂造桥机,尤其涉及一种悬臂造桥机的走行系统及其走行方法。

背景技术:

1、随着高速铁路建设的迅速发展,大跨度桥梁在高速铁路建设中所占的比例越来越大,悬臂造桥机在大跨度桥梁的建设中起到至关重要的作用。悬臂造桥机的走行系统是造桥机挂篮走行过程中重要组成部分。

2、目前悬臂造桥机的走行通常是指主梁的走行,主梁走行时带动挂篮同步走行。现有主梁的走行都需要工人操作油缸顶推,而悬臂造桥机的主梁通常有三根,每根主梁都对应有液压走行装置,而这些对应的液压走行系统就需要对应的工人去操作。此种工艺经常出现在走行过程中,两侧油缸走行不同步风险,前移量、平稳性得不到有效保证,存在倾覆的风险,安全风险较高,且不利于线形的控制。

3、悬臂造桥机中的纵向轨道在浇筑施工完成后,也需要将纵向轨道移动至刚浇筑完成的箱梁上,再进行主梁的移动。目前主梁下方的纵向轨道的走行是通过前拉式走行,在纵向轨道前端安装一个垫梁,通过一个垫梁穿一根精轧螺纹钢至前支座,在前支座后端安装穿心式千斤顶,使用螺帽与精轧螺纹钢连接,同时将千斤顶连接油泵,利用行走装置顶推纵向轨道前移。由于悬臂造桥机体型大、重量大、精度高,在实际操作过程中走行效率较低。

4、因此亟需发明一种能使主梁和纵向轨道快速走行的走行系统,确保造桥机主梁行走平稳且行走同步性好,同时还能确保纵向轨道走行的更加快速、稳定、安全。

技术实现思路

1、为了解决现有技术中存在的上述不足,本发明提供了一种悬臂造桥机的走行系统及其走行方法,能够实现主梁和纵向轨道的快速走行,而且走行同步、稳定、安全。

2、实现本发明上述目的所采用的技术方案为:

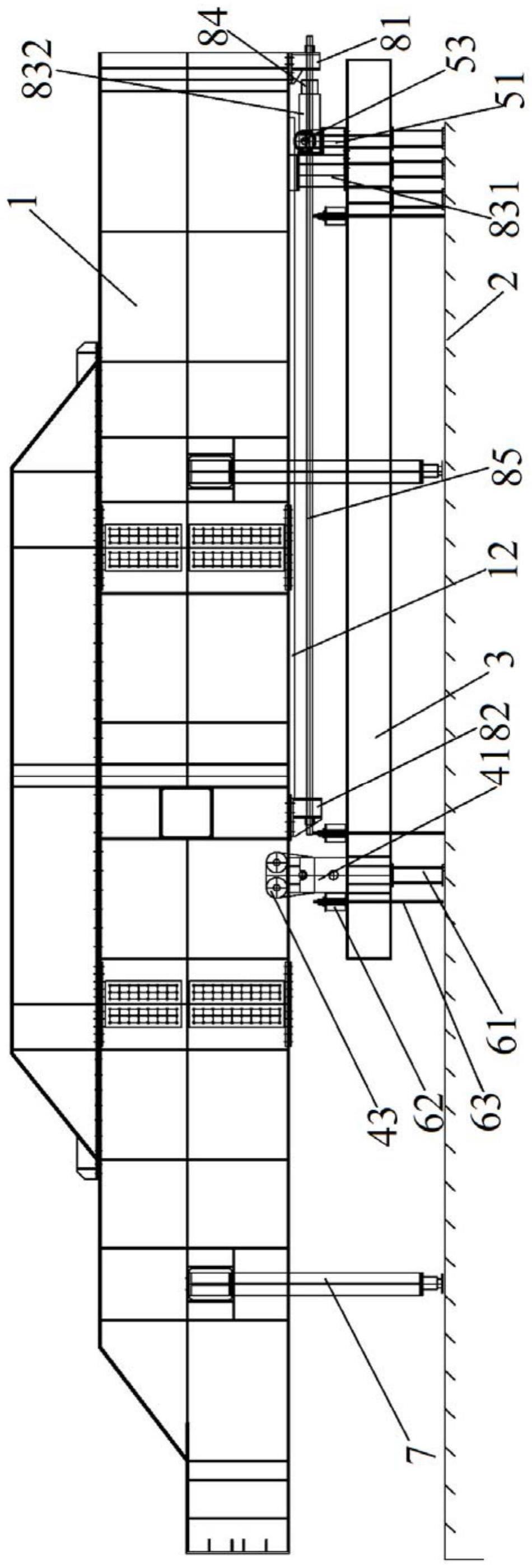

3、一种悬臂造桥机的走行系统,所述走行系统的组数与悬臂造桥机主梁的数量相匹配,走行系统安装于主梁的下方,每组走行系统均包括纵向轨道、轨道锚固组件、前滚轮总成、后滚轮总成、顶升门架和走行牵引装置,所述纵向轨道的后端通过后滚轮总成与主梁滑动连接,前滚轮总成包括前滚轮座、前滚轮架和前滚轮,前滚轮座固定连接于纵向轨道的前端上表面,前滚轮架固定于前滚轮座上,前滚轮安装于前滚轮架上;每根主梁的底部均沿纵向设置有导轨,前滚轮反扣在导轨上,使纵向轨道的前端与主梁滑动连接;所述纵向轨道通过轨道锚固组件可拆卸固定于箱梁梁面上,每根主梁上分布连接有两个顶升门架,顶升门架内设置有顶升油缸;

4、所述走行牵引装置包括前反力座、后反力座、油缸支座、机械自锁穿心式油缸、夹紧油缸和拉杆,其中拉杆水平设置并依次穿过后反力座、油缸支座、机械自锁穿心式油缸、夹紧油缸和前反力座,前反力座和后反力座均固定于主梁底部的纵向中轴线上,且前反力座和后反力座分别位于主梁的前端和中部,拉杆的两端与前反力座和后反力座固定连接;所述油缸支座固定于纵向轨道的前端,机械自锁穿心式油缸与油缸支座固定连接,夹紧油缸与机械自锁穿心式油缸固定连接,夹紧油缸夹紧拉杆,机械自锁穿心式油缸伸缩,从而带动主梁和纵向轨道相对移动;

5、所述前滚轮座与油缸支座固定连接,位于导轨下方的油缸支座上固定有垫板,垫板与导轨相接触,且垫板上位于导轨的两侧均沿纵向固定有垫块,垫块也均与导轨相接触,主梁在轨道上移动时,导轨相对垫板和垫块移动,所述导轨的侧面均设置有刻度尺;所述机械自锁穿心式油缸的缸体上朝向前反力座安装有红外测距仪,前反力座上对应安装有红外反光板,红外测距仪和红外反光板处于同一水平轴线上,对机械自锁穿心式油缸和前反力座之间的相对距离进行测量。

6、所述顶升油缸、机械自锁穿心式油缸和夹紧油缸均与智能液压泵站连接,智能液压泵站和红外测距仪均与plc液压控制系统连接,plc液压控制系统接收红外测距仪的数据,并通过智能液压泵站控制机械自锁穿心式油缸的行程,使悬臂造桥机整体同步走行。

7、所述顶升门架包括顶升横梁和顶升支腿,其中顶升横梁穿过主梁并与主梁固定连接,顶升横梁的两端固定连接两个顶升支腿,顶升油缸安装于顶升支腿的底部,顶升油缸伸缩,使顶升门架支撑或脱离于箱梁梁面。

8、所述后滚轮总成包括后滚轮座、后滚轮架和后滚轮,后滚轮座固定连接于纵向轨道的后端上表面,后滚轮座上固定有两个后滚轮架,两个后滚轮安装于两个后滚轮架上;每根主梁的两侧均设置有滑轨,两个后滚轮分别反扣安装于主梁两侧的滑轨上。

9、所述油缸支座与机械自锁穿心式油缸之间设置有油缸连接板,三者之间通过高强螺栓进行固定连接,油缸连接板上对应开设有用于拉杆穿过的圆形孔。

10、所述前反力座和后反力座与主梁之间均设置有反力座连接板,前反力座或后反力座与主梁、反力座连接板通过高强螺栓连接固定;前反力座和后反力座上水平轴线均开设有拉杆孔,拉杆穿过拉杆孔,前反力座或后反力座与拉杆均通过螺母和垫圈进行固定。

11、所述纵向轨道由两根型钢组成,轨道锚固组件包括垫枕、压轨梁和精轧螺纹钢,垫枕沿横向分布架设于纵向轨道下方的箱梁梁面上,压轨梁沿横向架设于纵向轨道上的前端和后端,每根压轨梁的两端与箱梁梁面之间均通过精轧螺纹钢连接固定。

12、所述纵向轨道的前端设置有三根垫枕,纵向轨道的后端设置有一根垫枕;所述纵向轨道的前端设置有一根压轨梁,且压轨梁位于前滚轮总成的后方,纵向轨道的后端设置有两根压轨梁,且两根压轨梁分别位于后滚轮的前方和后方。

13、所述导轨为方钢制成,每根主梁的底部的两侧设置有两根导轨,前滚轮座上连接有两个前滚轮架,两个前滚轮架上安装有两个前滚轮,两个前滚轮分别反扣在两根导轨上,使前滚轮沿导轨移动。

14、本发明还提供了一种悬臂造桥机的走行系统的走行方法,包括以下步骤:(1)按照悬臂造桥机安装程序在箱梁梁面上安装纵向轨道和轨道锚固组件,通过轨道锚固组件中的精轧螺纹钢将纵向轨道固定于箱梁梁面上,再安装前滚轮总成、后滚轮总成、主梁、走行牵引装置和顶升门架;此时主梁和纵向轨道均位于已施工的箱梁前端;

15、(2)主梁的走行:顶升门架收缩,时主梁支撑于纵向轨道上,夹紧油缸夹紧拉杆,机械自锁穿心式油缸伸长,带动主梁沿纵向轨道走行一段距离,再松开夹紧油缸并收缩机械自锁穿心式油缸,夹紧油缸再次夹紧拉杆,机械自锁穿心式油缸伸长,依次反复,使主梁沿纵向轨道走行至施工面,完成主梁的走行;准备浇注箱梁,待箱梁浇注完成后,进行纵向轨道的走行;

16、(3)纵向轨道的走行:拆除轨道锚固组件中的精轧螺纹钢,顶升门架顶升主梁,使纵向轨道脱离其下方的轨道锚固组件,先使机械自锁穿心式油缸伸长,再使夹紧油缸夹紧拉杆,收缩机械自锁穿心式油缸,带动纵向轨道沿主梁走行一段距离,再松开夹紧油缸并伸长机械自锁穿心式油缸,夹紧油缸再次夹紧拉杆,机械自锁穿心式油缸收缩,依次反复,使纵向轨道走行至刚浇筑完的箱梁上,完成纵向轨道的走行。

17、与现有技术相比,本发明提供的技术方案有以下优点:

18、1、本发明中提供的悬臂造桥机的走行系统能够实现主梁和纵向轨道的快速走行,而且走行同步、稳定、安全。

19、2、本发明中纵向轨道通过垫枕、压轨梁和精轧螺纹钢与箱梁梁面进行固定,其中垫枕分布于前滚轮总成和后滚轮总成的下方,对纵向轨道上方部件进行支撑,压轨梁和精轧螺纹钢分布于纵向轨道的前端和后端。进一步确保了纵向轨道连接的稳定可靠性,实现了纵向轨道的整体受力,大大提高了造桥机走行的安全性能。

20、3、本发明中后滚轮总成反挂在主梁的两侧,前滚轮总成反挂于主梁底部的两侧,纵向轨道与主梁之间的连接稳定可靠,确保走行的稳定性,而且走行牵引装置安装于主梁底部的中轴线上,前滚轮总成和后滚轮总成不会影响到走行牵引装置的作业。

21、4、本发明中走行牵引装置通过前反力座和后反力座将拉杆固定连接于主梁下,通过油缸支座将机械自锁穿心式油缸和夹紧油缸固定于纵向轨道上,通过夹紧油缸夹紧拉杆,机械自锁穿心式油缸的伸缩实现主梁和纵向轨道的相对移动,使主梁和纵向轨道保持水平,牵引平稳;而且在油缸支座上设置有垫板和垫块对导轨进行限位,主梁相对纵向轨道进行移动时,导轨相对垫板和垫块移动,从而保护导轨不被挤压变形,垫板和垫块兼具牵引限位和支垫双重功能。

22、5、本发明中导轨为方钢制成,导轨上设置有刻度尺,通过限位的垫块进行读数,同时走行牵引装置上还设置有红外测距仪和红外反光板,实时监测纵向轨道和主梁之间的相对位移,红外测距仪与刻度尺读数进行动态校验,大大提升了造桥机的同步性与稳定性。

23、6、本发明中主梁上安装有顶升门架,当主梁走行时,顶升门架收缩,使主梁支撑于纵向轨道上,此时走行牵引装置带动主梁移动走行,使主梁移动至施工面;当纵向轨道走行时,顶升门架顶升,使主梁支撑于顶升油缸和箱梁桥面上,并使纵向轨道完全与垫枕完全脱离,此时走行牵引装置带动纵向轨道移动走行。

24、7、本发明中顶升油缸、机械自锁穿心式油缸和夹紧油缸均与智能液压泵站连接,智能液压泵站和红外测距仪均与plc液压控制系统连接,plc液压控制系统接收红外测距仪的数据,并通过智能液压泵站控制机械自锁穿心式油缸的行程,控制三根主梁同步行走,液压控制油缸一键伸缩,行走效率高。

- 还没有人留言评论。精彩留言会获得点赞!