一种大节段钢梁整体架设线形控制方法及系统与流程

本发明涉及桥梁工程施工测量,更具体地,涉及一种大节段钢梁整体架设线形控制方法及系统。

背景技术:

1、随着技术的发展,桥梁跨度增大,现阶段大跨径桥梁主要以钢梁为主,现场施工主要采用大节段整体吊装方式进行安装,大节段钢梁一般在制造厂内都会进行整体组装和预拼装,将钢梁运送至施工现场后,主要通过架设钢梁来恢复厂内预拼装姿态,实现大节段钢梁精确架设;根据现有专利cn202211407938.6中记载的一种步履式多点连续顶推线形控制方法,该方法在钢箱梁上进行测点布置,对钢箱梁拼装过程进行线形控制,并对拼装过程进行监测预警,达到及时纠偏的目的,但并未提供钢梁预拼线形和架设线形建立联系的方法,现场架设时精度无法达到制造厂内预拼装精度。

2、现有技术存在如下几个缺点:(1)存在监控点精度不高,预拼装姿态和架设姿态关系建立不紧密的问题;(2)在施工过程中容易产生偏差,影响施工速度。

技术实现思路

1、针对现有技术的以上缺陷或改进需求,本发明提供一种大节段钢梁整体架设线形控制方法及系统,通过在制造厂预拼装场地,建立匹配控制网对钢梁整体预拼装进行精确控制,预拼装合格后,在钢梁顶部放样出轴线监控点、里程及高程监控点,并标注每两节钢梁之间轴线匹配线和里程匹配线,在施工现场架设大节段钢梁时,首先精确控制首节钢梁架设精度,后续主要通过监控点及匹配线进行后续钢梁架设,把钢梁预拼线形和架设线形建立紧密联系,施工现场通过监控点及匹配线恢复预拼装线形,达到大节段钢梁高精度架设目的,并且确保量两节钢梁之间高栓能顺利连接,解决了大节段钢梁施工现场架设时精度无法达到制造厂内预拼装精度的问题。

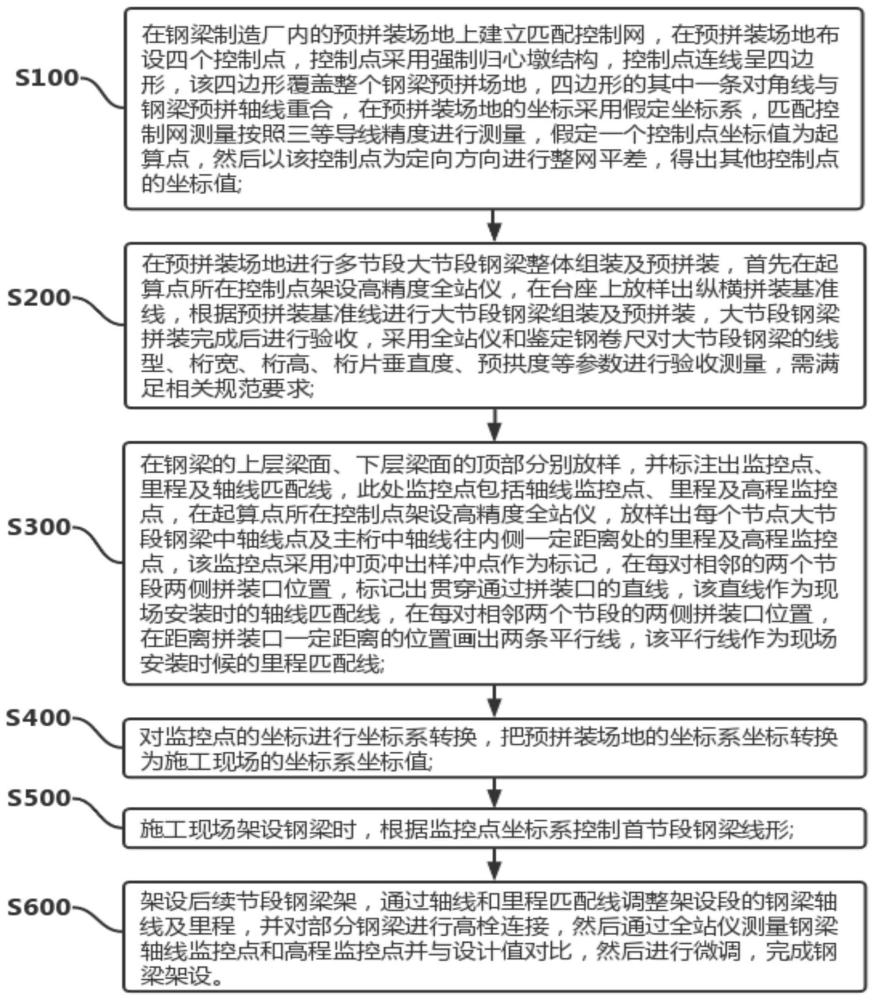

2、为了实现上述目的,本发明提供一种大节段钢梁整体架设线形控制方法,包括如下步骤:s100,在钢梁制造厂内的预拼装场地上建立匹配控制网,在预拼装场地布设jm1、jm2、jm3、jm4控制点,其连线呈四边形,且其中一条对角线和钢梁预拼轴线重合;

3、s200,在预拼装场地进行多节段大节段钢梁整体组装及预拼装,并进行进行验收测量;

4、s300,在钢梁的上层梁面、下层梁面的顶部分别放样,并标注监控点、里程及轴线匹配线,此处所述监控点包括轴线监控点、里程及高程监控点;

5、s400,对所述监控点的坐标进行坐标系转换,把预拼装场地的坐标系坐标转换为施工现场的坐标系坐标值:

6、x=x0+x1*cos(β)-y1*sin(β);

7、y=y0+y1*cos(β)+x1*sin(β);

8、z=z1+z0;

9、在上述公式中,x0和y0为两个坐标系之间的x和y的平移值;z0为两个高程系统平移值;β为两个坐标系的旋转角;x、y、z为计算坐标系中的坐标值;

10、s500:在施工现场架设钢梁时,根据所述监控点坐标系控制首节段钢梁线形;

11、s600:架设后续节段钢梁架,其线形控制根据所述监控点、里程及轴线匹配线恢复至预拼装姿态,完成钢梁架设。

12、进一步地,所述s100包括:假定jm1控制点坐标值为起算点,然后以该控制点为定向方向进行整网平差,得出其他控制点的坐标值,匹配控制网测量按照三等导线精度进行测量。

13、进一步地,所述s200包括:在预拼装时,首先在jm1控制点架设高精度全站仪,在台座上放样出纵横拼装基准线,根据预拼装基准线进行大节段钢梁组装及预拼装。

14、进一步地,所述s200包括:完成钢梁整体预拼装后,采用全站仪和鉴定钢卷尺对大节段钢梁的线形、桁宽、桁高、桁片垂直度、预拱度等参数进行验收测量。

15、进一步地,所述s300包括:在jm1控制点架设高精度全站仪,放样出每个节点大节段钢梁中轴线点及主桁中轴线内侧的所述里程及高程监控点。

16、进一步地,所述s300包括:在放样完每个节点大节段钢梁中轴线点和所述里程及高程监控点后,在里程及高程监控点采用冲顶冲出样冲点并做好标记。

17、进一步地,所述s300包括:在每对相邻的两个节段钢梁的两侧拼装口位置,标记出贯穿通过拼装口的直线,该直线作为现场安装时的轴线匹配线;在每对相邻两个节段钢梁的两侧拼装口位置,在拼装口两侧画出两条平行线,该平行线作为现场安装时候的里程匹配线。

18、进一步地,所述s500包括:在施工现场根据监控点精确调整首级段钢梁线形时,里程及轴线的精度控制在1-3mm,高程的精度控制在1-5mm。

19、进一步地,所述s600包括:在后续的大节段钢梁吊装到位后,首先通过轴线和里程匹配线调整架设段的钢梁轴线及里程,并对部分钢梁进行高栓连接,然后通过全站仪测量钢梁所述轴线监控点和高程监控点并与设计值对比,最后进行微调,完成钢梁架设。

20、进一步地,按照本发明的另一个方面,提供一种大节段钢梁整体架设线形控制系统,包括:

21、控制网建立机构,用于在钢梁制造厂内的预拼装场地上建立匹配控制网,在预拼装场地布设jm1、jm2、jm3、jm4控制点,其连线呈四边形,且其中一条对角线和钢梁预拼轴线重合;

22、大节段钢箱梁预拼装机构,用于在预拼装场地进行多节段大节段钢梁整体组装及预拼装,并进行进行验收测量;

23、钢梁放样单元,用于在钢梁的上层梁面、下层梁面的顶部分别放样,并标注所述监控点、里程及轴线匹配线,此处所述监控点包括轴线监控点、里程及高程监控点;

24、坐标系转换模块,用于对所述监控点的坐标进行坐标系转换,把预拼装场地的坐标系坐标转换为施工现场的坐标系坐标值:

25、x=x0+x1*cos(β)-y1*sin(β);

26、y=y0+y1*cos(β)+x1*sin(β);

27、z=z1+z0;

28、在上述公式中,x0和y0为两个坐标系之间的x和y的平移值;z0为两个高程系统平移值;β为两个坐标系的旋转角;x、y、z为计算坐标系中的坐标值;

29、线型控制模块,用于在施工现场架设钢梁时,根据所述监控点坐标系控制首节段钢梁线形;

30、钢梁架设及微调模块,用于架设后续节段钢梁架,其线形控制根据所述监控点、里程及轴线匹配线恢复至预拼装姿态,完成钢梁架设。

31、总体而言,通过本发明所构思的以上技术方案与现有技术相比,能够取得下列有益效果:

32、1.本发明提供一种大节段钢梁整体架设线形控制方法,通过在制造厂预拼装场地,建立匹配控制网对钢梁整体预拼装进行精确控制,预拼装合格后,在钢梁顶部放样出轴线监控点、里程及高程监控点,并标注每两节钢梁之间轴线匹配线和里程匹配线,在施工现场架设大节段钢梁时,首先精确控制首节钢梁架设精度,后续主要通过监控点及匹配线进行后续钢梁架设,把钢梁预拼线形和架设线形建立紧密联系,施工现场通过监控点及匹配线恢复预拼装线形,达到大节段钢梁高精度架设目的,并且确保量两节钢梁之间高栓能顺利连接,解决了大节段钢梁施工现场架设时精度无法达到制造厂内预拼装精度的问题。

33、2.本发明提供一种大节段钢梁整体架设线形控制方法,在施工现场架设钢粱前,对预拼装时建立的监控点坐标系进行转换,综合考量了坐标系平移值、高程系统平移值和坐标系旋转角等参数,保证了施工现场架设钢梁的安装质量。

- 还没有人留言评论。精彩留言会获得点赞!