一种高填方超长分片拼装钢波纹管涵洞施工方法与流程

本发明属于钢波纹管涵施工,更具体地,涉及一种高填方超长分片拼装钢波纹管涵洞施工方法。

背景技术:

1、拼装钢波纹管涵洞施工是一种将钢波纹管涵分为若干个较小的节段,然后在现场进行拼装施工的方法。拼装钢波纹管涵洞采用高强度、耐腐蚀的优质钢材制成,具有良好的承载能力和耐久性,能够适应各种地质条件,在各类工程中得到了广泛应用,特别是在高速公路、城市道路、水利工程等领域,成为一种常见的施工方法。相对于传统的混凝土涵洞,拼装钢波纹管涵洞施工过程中,各个节段可以在工厂预制,现场只需进行拼装,从而大大提高了施工效率,能够快速完成建设任务,有利于缩短工程周期。在现场施工过程中,可以对各个环节进行监控和管理,确保施工质量。拼装钢波纹管涵洞施工方法相较于传统施工方法,具有成本相对较低的优势,且随着工程技术的发展,钢波纹管涵洞的施工技术和经验已经相对成熟。

2、尽管拼装钢波纹管涵洞在很多方面都有优势,但在实际超长拼装钢波纹管涵洞施工中仍然存在一些挑战和问题,如超长拼装钢波纹管涵洞施工需要精确控制各个节段的位置和连接,施工难度较大;超长拼装钢波纹管涵洞施工过程中涉及的环节较多,施工质量难以控制;钢波纹管涵较长,施工过程中可能会出现变形、坍塌之类的问题,导致安全风险较高;钢波纹管涵洞施工通常需要挖掘和回填,因此天气条件如雨雪、大风之类的会对施工进度产生较大影响;钢波纹管涵较长,需要较多的材料和设备投入,同时施工过程中需要更多的人力和物力支持,因此成本较高。

技术实现思路

1、针对现有技术的以上缺陷或改进需求,本发明提供一种高填方超长分片拼装钢波纹管涵洞施工方法,通过分幅施工和从中间向两边安装钢波纹管片的方式,提高整体施工效率;通过多次承载力检测和测量放样工序,确保基坑的承载能力符合设计要求,并为管涵分幅施工提供准确的位置和尺寸;通过设置定位钢筋桩和水泥垫枕,防止波纹管在施工过程中发生移位,提高涵洞的承载能力和稳定性;通过合理的钢波纹管片拼装工艺,在钢波纹管片之间接口处增加平板发泡密封条,并采用热熔沥青对螺栓和连接缝进行密封处理,避免锈蚀和渗水。

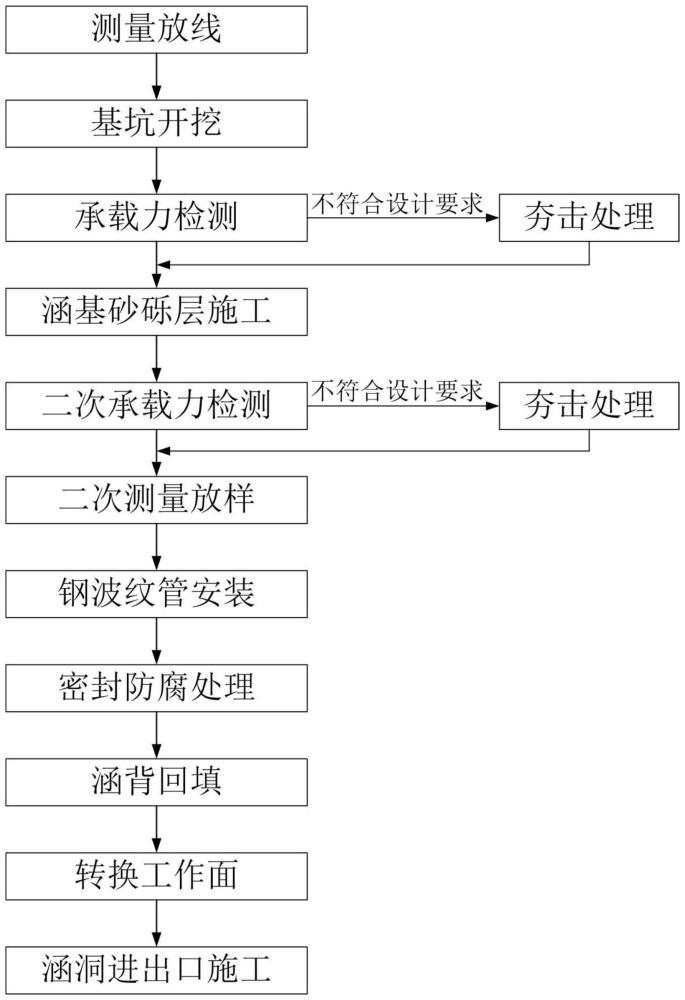

2、为实现上述目的,本发明提供一种高填方超长分片拼装钢波纹管涵洞施工方法,包括如下步骤:

3、s1、测量放线:在现筑路基面,分幅进行路基填方及涵洞轴线放样,并沿轴线对路基面宽度、高程进行测量;

4、s2、基坑开挖:依据设计涵洞底标高和施工地测量结果,在现有路基顶面开挖基坑;

5、s3、承载力检测:对开挖基底采用重型压路机碾压,并对基底进行承载力检测;

6、s4、涵基砂砾层施工:在基坑底部分两层填筑砂砾石或级配碎石之类的透水性散体材料填筑,基坑的底部设置波纹钢管道轴向预拱度;

7、s5、二次承载力检测:采用重型压路机分层碾压填筑层砂砾土,并进行承载力检测;

8、s6、二次测量放样:按照涵洞设计轴线放样,每隔4~6m固定距离定位打设钢筋桩并编号,并采用水平仪逐根测量钢筋桩标高;

9、s7、钢波纹管安装:将预制好的钢波纹管逐片放置在基坑内,根据s6步骤计算数据从中间向两边同时进行拼装,并在涵管底部放置用于支撑定位钢波纹管的水泥垫枕;

10、s8、密封防腐处理:在钢波纹管片之间接口处增加平板发泡密封条,并采用热熔沥青对螺栓和连接缝进行密封处理;采用喷涂两遍乳化沥青对钢波纹管管片内外全部进行防腐处理;

11、s9、涵背回填:采用砂砾土、泡沫轻质土之类的填筑材料,在基坑两侧同时对称交替进行涵背回填;

12、s10、转换工作面:完成2/3幅钢波纹管涵施工后,开始2/3幅路基填方施工,并严格按照s1到s9工作内容开始1/3路基段钢波纹管涵施工;

13、s11、涵洞进出口施工:钢波纹管涵安装完毕后,在涵洞出口施工底部基座混凝土,并在路基稳定后再浇筑墙身和帽檐混凝土。

14、进一步地,所述s7包括如下步骤:

15、s701:在相应分幅施工面的中心位置开始钢波纹管安装,每一节钢波纹管包括三片管片,在铺设第一钢波纹管片时,管片的四分之一位置与涵管轴线一致,逐次拼装完第二钢波纹管片和第三钢波纹管片,并用螺栓初步固定;在涵管底部设有用于支撑定位波纹管的水泥垫枕;

16、s702:从第一节后,向两个方向分别安装第二节段;将管片的纵向接头错开一半;采用螺栓将第一钢波纹管片和第二钢波纹管片连接在第一节段的第一钢波纹管片上,所有螺栓均初步固定后将第三钢波纹管片连接到第二节段上,并将螺栓初步固定;

17、s703:采用预制水泥垫枕将未调整钢波纹管涵的中线和标高调整至设计要求,持续按照s701和s702的方法安装后续钢波纹管片,沿涵管轴线将钢波纹管拼装完毕,并调整至满足设计轴线和纵坡要求;

18、s704:涵洞进出水口管片施工过程中,管涵的轴线与路线正交时,进出水口处的涵管外露面与线路一致;管涵的轴线与路线斜交时,提前根据斜交角度提交厂家加工定做,并在出厂时试拼,按照进出口编号,现场直接拼装;

19、s705:待钢波纹管安装完毕,并调整好轴线和纵坡后,将所有螺栓全部再次固定,确保达到设计要求的扭力。

20、进一步地,所述波纹管片安装时,位于顶端的波纹管片两端处于连接口外侧,位于基坑底部的波纹管片两端处于连接口内侧。

21、进一步地,所述波纹管片安装时,在安装螺栓前,优先安装第一垫圈和第二垫圈。

22、进一步地,所述钢波纹管沿纵向拼装时,上游进水管节端头应置于与下游出水管节的连接口外侧,不得反置。

23、进一步地,所述基坑边坡线为1:0.75,且所述基坑宽度≥2倍波纹钢管直径,保证钢波纹管外单侧工作场地≥1m。

24、进一步地,所述填筑层每层厚度为25~30cm。

25、进一步地,所述密封条为耐高温、防老化的硅胶密封条;所述密封条,厚4~6mm,宽10~20mm,长度同管片之间搭接长度一致。

26、进一步地,所述s9包括如下步骤:

27、s901:采用砂砾土、天然沙、泡沫轻质土之类的填筑材料,在基坑两侧同时对称交替进行,分层铺设分层压实;在第1层到第3层涵背回填层施工时,基坑底部及管涵与基坑底部的楔形区域采用立式夯压实;完成后基坑回填天然沙采用水密实法进行补夯;

28、s902:在顺次对后续第4层到第13层涵背回填层施工时,采用小型压实机械或夯实机具进行作业;在涵洞中线位置以下填筑时,每层压实完成后,对管涵与基坑底部的楔形区域采用水密实法进行补夯;

29、s903:对钢波纹管涵基坑两侧分层填筑时,夯实机械的作业方向与涵洞轴线方向一致,且两侧相同编号交替压实,压实后再进行下一层填筑;在钢波纹管涵顶部的填土进行压实施工时,压实或夯实机械的作业方向应与钢波纹管涵的长度方向相垂直。

30、进一步地,所述涵背回填层的松铺厚度为20~25cm,压实厚度为18~20cm。

31、总体而言,通过本发明所构思的以上技术方案与现有技术相比,能够取得下列有益效果:

32、1.本发明的施工方法,通过分幅施工和从中间向两边安装钢波纹管片的方式,使得施工过程更加有序、连续,避免出现窝工、等待之类的现象,从而提高整体施工效率,能及时发现和处理施工中出现的问题,降低施工风险,确保工程质量,更好地进行资源调配,减少对周边环境的影响。

33、2.本发明的施工方法,通过多次承载力检测和测量放样工序,确保基坑的承载能力符合设计要求,为工程设计提供可靠依据,使设计方案更加合理、经济,为管涵分幅施工提供准确的位置和尺寸,降低施工过程中的调整次数,保证施工精度,提高施工效率,有助于评估工程结构的安全性能,确保工程在使用过程中的安全可靠。

34、3.本发明的施工方法,在钢波纹管安装过程中通过设置定位钢筋桩和水泥垫枕,引导钢波纹管安装,确保钢波纹管的轴线位置准确,避免偏移或倾斜,保证钢波纹管准确放置在设计位置,提高涵洞的承载能力和稳定性,提高安装质量和安全性,降低施工难度。

35、4.本发明的施工方法,通过合理的钢波纹管片拼装工艺,而且在钢波纹管片之间接口处增加平板发泡密封条,并采用热熔沥青对螺栓和连接缝进行密封处理,确保管片在螺栓紧固时不损伤防锈镀锌层,确保使用年限内不锈蚀,同时也减少管内雨水渗漏至管外,管外水不进管内,防止在长期使用中管内水流携带走波纹管外回填沙,掏空路基填料。

36、5.本发明的施工方法,每一圈钢波纹管包括三片管片,从而降低管涵安装的成本,并且三片管片组成的管涵结构相对简单,便于施工和安装,便于维护和检修,降低生产和维护成本。

- 还没有人留言评论。精彩留言会获得点赞!