一种重载铁路更换钢轨或道岔无损联结装置的制作方法

本技术属于轨道维护,具体为一种重载铁路更换钢轨或道岔无损联结装置。

背景技术:

1、重载铁路运输因其运能大、效率高、运输成本低而受到世界各国铁路的广泛重视,特别是在一些幅员辽阔、资源丰富、煤炭和矿石等大宗货物运量占有较大比重的国家,重载铁路已成为世界各大国重点发展的运输方式。针对重载钢轨而言,需要钢轨强度更高,以适应日益增加的铁路运输需求,并抵抗钢轨的冲击载荷。

2、大秦线作为我国第一条重载铁路和双线电气化运煤专用线,是我国西部煤炭外运的主要通道,煤炭运量占全国铁路总煤炭运量的近1/5。大秦线目前开行的重载列车为单元、组合的万吨和两万吨列车,年运量4.5亿吨,主要机车类型有hxd1、hxd2和ss4三种,车辆类型主要为25t轴重的c80,其他还有27t轴重的c80e、23t轴重的c70、21t轴重的c64。由于重载列车轴重的提高和运量的增加,相应地大幅增大了对线路的作用,使得在大轴重、高密度的运营条件下,对轨道结构产生的破坏作用加速发展,钢轨、道岔轨件的磨耗和伤损发展加快,给行车带来安全隐患,需要及时进行更换处理。但由于运输任务加重,行车密度提高,行车间距缩短,使得可用于线路养护维修作业的时间不断减少,运营与维护的矛盾日益尖锐。

3、为减少列车的接缝震动,延长线路设备和机车车辆的使用年限,同时为节省接头零件和线路维修工作量,大秦线已普遍应用了无缝线路技术。目前大秦线更换钢轨、道岔作业,在一个天窗点内无法完成全部作业时,通常采用六眼联结的方式,在钢轨接头两端各打三个孔,使用普通接头夹板进行临时过渡联结,在以后的天窗点焊联钢轨时需先切除打孔钢轨头,然后插入一节短轨再进行焊联,既造成人工和材料浪费,又增加一个永久铝热焊缝。

4、现有专利cn 217174204 u公开了一种更换钢轨道岔不打孔联结装置;该联结装置包括相连的两段钢轨下方的多个夹具以及两侧的夹板,两个夹板设置于钢轨的连接处两侧,两个夹板的外端面分别设置有锥形凹槽与长条形凹槽,多个连接夹具分别沿着夹板的延伸方向间隔设置于两块夹板的外侧,夹具包括u型联接块、防松螺母和高强度螺栓,u型联接块一端顶紧一块夹板,另一端通过螺栓锁紧另一块夹板,将夹板紧紧压接在钢轨的两侧轨腰处,从而实现两段钢轨之间的联结;该装置可以避免采用四眼联结或六眼联结对钢轨产生的二次损害,可以直接将两侧的轨道连接,但该联结装置由于其结构的局限,以及所提供的纵向摩阻力、疲劳性能、静弯性能等,仅适用于更换60kg/m钢轨或道岔时使用,无法适用于重载铁路75kg/m钢轨或道岔的无损联结,无法达到针对重载铁路75kg/m钢轨或道岔提高联结性能的要求。

技术实现思路

1、本实用新型克服了现有技术的不足,提出一种重载铁路更换钢轨或道岔无损联结装置,该联结装置用于提高重载无缝线路钢轨、道岔的联结性能,满足重载铁路的运行安全和电气化要求。

2、为了达到上述目的,本实用新型是通过如下技术方案实现的。

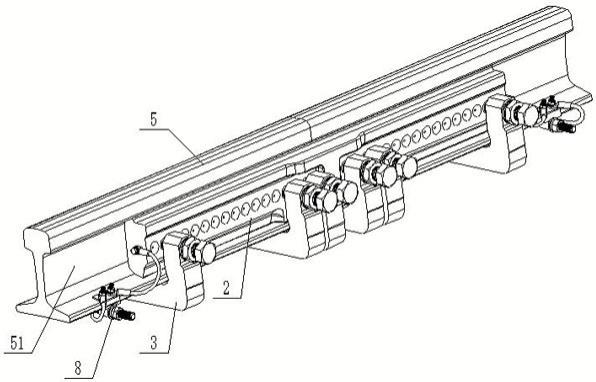

3、一种重载铁路更换钢轨或道岔无损联结装置,包括顶接夹板、锁紧夹板和夹具;所述顶接夹板外侧面设置有顶接凹槽;所述锁紧夹板的外侧面设置有锁紧凹槽;所述顶接夹板和锁紧夹板分别位于两段钢轨连接处的两侧轨腰处;所述夹具一端与顶接凹槽压紧连接,所述夹具的另一端与锁紧凹槽通过连接件锁紧连接;所述的顶接夹板的外侧面和锁紧夹板外侧面中部均为变截面结构,所述变截面结构为凸出于顶接夹板外侧面和锁紧夹板外侧面的工字形结构;所述顶接夹板的端面和锁紧夹板的端面均设置有用于连接轨道电路连接线的连接孔。

4、所述的联结装置还包括轨道电路连接装置;所述轨道电路连接装置包括钩螺栓、钢轨连接块和连接在钢轨连接块上的紧固件;所述钢轨连接块设置在钩螺栓的水平段一端并与钢轨底部的一侧咬合;所述钩螺栓的钩体一端卡接在钢轨底部的另一侧;轨道电路连接线通过紧固件连接在顶接夹板和锁紧夹板的连接孔之间。

5、进一步的,所述的顶接夹板和锁紧夹板之间通过多个夹具夹紧连接,多个夹具对称分布在工字形结构的两侧。

6、进一步的,所述夹具为u型联结块,所述u型联结块与顶接凹槽压紧连接的一端设置有圆弧凸台,u型联结块与锁紧凹槽锁紧连接的一端设置有螺纹通孔。

7、更进一步,所述的连接件包括高强螺栓、防松螺母、防松垫圈,所述高强螺栓依次由外向内穿过防松螺母、防松垫圈和螺纹通孔,高强螺栓端部与锁紧凹槽配合连接。

8、进一步的,所述锁紧夹板的外侧面水平设置有多个锁紧凹槽,多个锁紧凹槽对称分布在锁紧夹板外侧面的工字形结构两侧。

9、更进一步,所述锁紧凹槽为锥形凹窝。

10、进一步的,所述顶接凹槽为对称分布在顶接夹板外侧面的工字形结构两侧的通长圆弧凹槽。

11、进一步的,所述紧固件为两个螺栓杆;两根轨道电路连接线串联在顶接夹板的连接孔、锁紧夹板的连接孔和两个螺栓杆之间。

12、本实用新型相对于现有技术所产生的有益效果为:

13、1、按照夹板的正常安装和使用要求,夹板与扣件系统不能接触,轨道距挡块与夹板底部,以及螺旋道钉与夹板之间必须留有一定空间,这使得夹板的厚度受到限制,无法通过单纯增加整个夹板厚度的方式增大夹板的抗弯刚度。本实用新型通过在两块夹板中部均采用变截面设计,变截面部位从夹板外侧看整体呈“工”字形,其水平惯性矩为961.6cm4,比现有普通的平直结构的接头夹板的水平惯性距(519.8cm4)提高约85%,抗弯刚度大幅增加。

14、2、本实用新型在两块夹板端面均设置有螺纹孔,用于轨道电路连接;有效的提高了联结装置的适用环境和范围,同时配合轨道电路连接装置保证了更换钢轨、道岔作业后轨道电路的通畅和列车的正常运行,同时可以监测夹板状态,可以连接接电的红光带用于显示夹板的断裂或脱落情况,避免行车事故的发生。

15、3、本实用新型所采用的夹具能够给夹板提供足够的横向夹持力,避免应力集中,当高强度螺栓扭矩达到设计要求时,夹具不会出现结构破坏。本实用新型所采用的夹具的连接方式改进为单孔的螺纹通孔,高强度螺栓依次由外向内穿过防松螺母、防松垫圈和螺纹通孔可以直接与与夹板外侧面的凹窝配合安装。使得安装更快捷和简易,提高了联结安装的效率。

16、4、本实用新型所述的联结装置较现有的平直结构的联结装置各项性能均显著增加,装置的纵向摩阻力(1037kn)比现有普通接头纵向摩阻力(638kn)提高约62.5%。相同条件下,安装了本实用新型所述的联结装置后钢轨接头处轨缝大小不会因轨温变化而变化。

17、5、本实用新型所述的联结装置经2×106次疲劳试验后,夹板均未出现裂纹和伤损,装置整体状态良好。本装置的疲劳性能已优于目前现场所用的普通接头、胶接绝缘接头和冻结接头。

18、6、相同荷载情况下,安装本实用新型所述的联结装置后接头跨中(轨底)挠度比钢轨母材跨中(轨底)挠度小了约21%。列车通过本实用新型所述的联结装置后接头处时,不会引起钢轨接头处较大垂向位移,接头处钢轨结构稳定,轨面平顺,有利于行车安全。

19、7、本实用新型所述的联结装置经48小时现场测试,装置的高强度螺栓扭矩无衰减,防松螺母无松动。装置的整体防松性能良好,安全可靠。

- 还没有人留言评论。精彩留言会获得点赞!