一种镶嵌式组合辙叉心轨、镶块结构的制作方法

本技术属于铁路轨道交叉辙叉,具体涉及一种镶嵌式组合辙叉心轨、镶块结构。

背景技术:

1、时速160km/h及以下铁路道岔大多数采用固定型辙叉。其中,镶嵌式高锰钢或合金钢组合辙叉由于其强度高、服役寿命长,且能实现线路无缝化连接,是固定型辙叉主要代表之一,在重载和普速线路大量应用。

2、镶嵌式高锰钢或合金钢组合辙叉的制造工艺中,由于铸造高锰钢基体有时存在缩孔、缩松和夹杂物缺陷,制约了产品寿命的提升;而锻造高锰钢通过锻压工艺,能够充分弥合缩松、缩孔等缺陷,组织致密,从而显著提升高锰钢的强韧性,试验检测数据显示产品力学性能远超过铸造高锰钢辙叉,因此,国内主流道岔制造厂家参考镶嵌式组合辙叉结构,相继开发了心轨、镶块整体式锻造高锰钢组合辙叉和心轨、镶块分体式锻造高锰钢组合辙叉,进行小批量生产和应用,并在重载线路试用后,服役寿命(通过总重)达4亿吨以上,超过合金钢辙叉服役寿命。试验表明,心轨、镶块分体式锻造高锰钢组合辙叉,无论是材料力学性能还是服役寿命,均优于整体式锻造高锰钢辙叉;因此,心轨、镶块分体式锻造高锰钢组合辙叉具有更好的发展前景。

3、心轨、镶块分体式锻造高锰钢组合辙叉呈镶嵌式结构,其组合辙叉由心轨、镶块和普通钢轨组成;其中,心轨和镶块是组合辙叉核心部件。现有技术下的心轨和镶块工艺生产主要特征是心轨和镶块采用高锰钢整体自由锻造生产,具有高强度和高强韧性特点,且锻坯截面呈矩形,但是加工余量和热变形较大,因此致使机加工效率低、制造成本高于同类型合金钢辙叉,目前无法进行大批量生产。

4、目前,我国铁路正线上铺设的辙叉主要是整铸高锰钢辙叉和合金钢组合辙叉。辙叉在服役过程中发生的主要病害形式为心轨20mm~50mm断面心轨工作边纵向裂纹、行车面剥落掉块、轨顶面压塌三种。其中,整铸高锰钢辙叉在铸造过程中因存在无法彻底消除如缩孔、缩松、微裂纹、晶粒粗大及成分组织偏析等铸造缺陷,易导致辙叉在使用过程中容易产生压塌、剥落掉块等病害,从而降低其使用寿命。合金钢组合辙叉因其心轨组织结构为贝氏体组织或贝氏体/马氏体复相组织,具有较高强度,而材料强度越高,其塑性和韧性则越低。对于在辙叉所承受的载荷为列车车轮的高速冲击和摩擦等这种苛刻工况下,行车面发生伤损后,例如裂纹、掉块等,发展速度远大于高锰钢材料,但是降低了其安全使用性能。

5、现场使用时:常见的车轮踏面和辙叉的接触区域由镶块磨耗三角区和心轨20mm~50mm断面磨耗区组成,实测辙叉踏面接触总宽度为95mm~110mm。镶块磨耗三角区自心轨尖端到心轨轨头宽50mm断面处,承载宽度逐渐减小;心轨则相反,由于该区域受力宽度变化较大,属于心轨、镶块承受载荷的过渡区,承受车轮较大的冲击载荷,车轮和心轨的接触应力远大于车轮和普通钢轨的接触应力,从而导致辙叉在其他部位仍完好的状态下,因镶块磨耗三角区和心轨20mm~50mm断面磨耗区部位伤损严重或磨耗到限而下道。

6、而锻造高锰钢通过锻压工艺弥合缩松、缩孔等缺陷,组织致密,其力学性能兼顾合金钢材料的高强度和高锰钢材料的高韧性,材料性能优良。因此,目前我公司开发了整体式锻造高锰钢组合辙叉,在重载线路批量应用,使用效果较好。但目前心轨、镶块整体式锻造高锰钢制造工艺存在制造成本高、质量不稳定等技术难题。

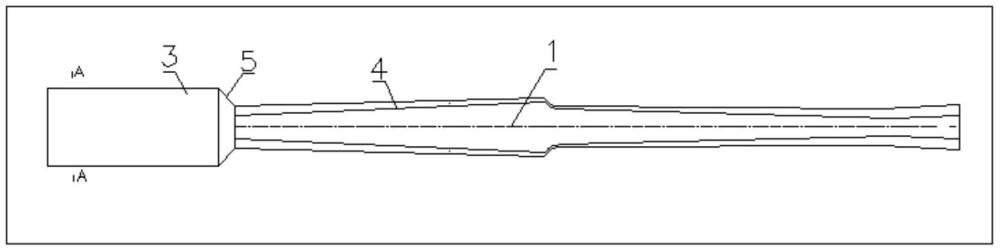

7、经研究发现:由于镶嵌式锻造高锰钢组合辙叉失效的主要部件是心轨和镶块,见图1,辙叉理论尖端前200mm至心轨50mm宽断面区域称为“有害空间”,此区域工作边轨距线断续,辙叉承载范围减少,列车行驶至此区域,平顺性降低,轮载力加大,加剧辙叉磨损,随着运量持续增大,此区域普遍出现三角磨耗,磨耗明显大于辙叉其他部位,大多数辙叉最终因“有害空间”磨损达到重伤标准而下线。对此,现提出如下改进技术方案。

技术实现思路

1、本实用新型解决的技术问题:提供一种镶嵌式组合辙叉心轨、镶块结构,采用对镶嵌式组合辙叉心轨、镶块有害空间三角磨耗区区域进行局部锻造的模具,以便其余部位仍采取仿形铸造工艺制造的分体式制造工艺,解决现有镶嵌式组合辙叉心轨、镶块整体制造工艺导致心轨、镶块三角磨耗有害空间寿命有限,以及心轨、镶块现有制造工艺效率低,制造成本高,质量不稳定的技术问题。

2、本实用新型采用的技术方案:一种镶嵌式组合辙叉心轨、镶块结构,核心改进在于:还包括根据镶嵌式组合辙叉型号,确定锻造比后制作心轨、镶块的浇注模具;所述浇注模具用于对应心轨、镶块有害空间三角磨耗区区域浇注成型钢锭;且浇注成型的所述钢锭一部分为局部锻造轧制区域其余部位为仿形铸造区域;分成局部锻造轧制区域、仿形铸造区域的目的在于:用于对局部锻造轧制区域局部锻造轧制后整体热处理、检测合格后再机加工成型从而得到心轨、镶块成品。

3、上述技术方案中,进一步地:所述浇注模具的局部锻造轧制区域和仿形铸造区域分界处呈斜坡或圆角过渡。

4、上述技术方案中,优选地:所述局部锻造轧制区域截面形状呈圆形或多边形;所述仿形铸造区域截面形状呈仿形凸凹形状。

5、上述技术方案中,进一步地:所述仿形铸造区域和局部锻造轧制区域检测合格后机加工成型前的机加工余量7均≤20mm。

6、上述技术方案中,进一步地:所述锻造比为3~12。

7、上述技术方案中,优选地:所述心轨、镶块浇注模具为钢锭模或木模。

8、上述技术方案中,优选地:对心轨、镶块局部锻造轧制区域局部锻造轧制时:将心轨、镶块钢锭加热至900℃~1250℃后开坯锻造,终锻温度控制在800℃~1150℃,锤头打击锻造;再将开坯后的坯锭加热至950℃~1250℃后在快锻机上制成锻坯,终锻温度控制在950℃以上。

9、上述技术方案中,进一步地:所述热处理为水韧处理。

10、上述技术方案中,优选地:所述心轨、镶块为锻造高锰钢或合金化高锰钢;所述锻造高锰钢或合金化高锰钢是国家标准gb/t5680一1998中所规定的高锰钢和在此基础上用铬、钼、镍、钛、钒、硼、铝、氮、锯和稀土元素中一种和/或其复合合金化的高锰钢。

11、上述技术方案中,进一步地:所述心轨有害空间三角磨耗区区域为心轨端面至心轨1轨宽y≤100mm区域;所述镶块有害空间三角磨耗区区域对应辙叉理论尖端前x≤500mm至心轨1轨宽y≤100mm区域。

12、上述技术方案中,优选地:所述心轨、镶块为镶嵌式组合辙叉中的心轨、镶块;所述镶嵌式组合辙叉包括心轨、镶块翼轨、叉跟轨、高强螺栓副、扣件系统、垫板、桥式垫板,其特征在于:所述心轨的心轨前段底面和心轨后段底面呈台阶结构过渡;所述镶块具有镶嵌至钢轨中的前端圆弧结构和后端圆弧结构。

13、上述技术方案中,进一步地:所述心轨外侧与钢轨呈楔形配合结构;所述心轨截面与钢轨呈锁扣配合结构;所述镶块与钢轨配合截面具有用成型刀加工制造而成的等宽凸出结构。

14、本实用新型与现有技术相比的优点:

15、1、本实用新型镶嵌式组合辙叉心轨、镶块结构及其制备方法,采用对镶嵌式组合辙叉心轨、镶块有害空间三角磨耗区区域进行局部锻造,其余部位仍采取仿形铸造工艺制造的分体式制造工艺,心轨、镶块三角磨耗有害空间寿命有效增加,制造工艺效率也有提升,有效控制了成本,同时质量相对稳定。

16、2、本实用新型相于整体锻造高锰钢心轨、镶块制造工艺,对锻造高锰钢心轨、镶块锻造局部(即有害空间)区域进行锻造,降低了锻造难度,提高了锻造质量和成品率,降低了制造成本;相应地,锻造高锰钢心轨、镶块热处理前几何尺寸较小,在热处理过程中,能够有利于加速冷却,减少碳化物析出,力学性能更加优异;与此同时,锻造高锰钢心轨、镶块50%~70%区域为仿形铸造区域,机加工余量小,降低了机加工难度,提高了生产效率。

17、3、本实用新型心轨前段底面,心轨后段底面呈台阶结构,提高钢轨与心轨贴合质量。

18、4、本实用新型镶块前后呈圆弧结构,镶嵌至钢轨中,有效提高配合质量,镶块与钢轨配合截面为等宽结构,协同采用成型刀加工制造,提高加工效率和精度。

19、5、本实用新型锻造和铸造区域分界处呈斜坡或圆角过渡,预留锻造轧制制造预留量和仿形铸造机加工余量,质量稳定。

20、6、本实用新型经电弧炉初炼,lf+vd炉精炼,钢液化学成分、气体含量、夹杂物满足相应标准,保证产品的高效性和质量稳定一致性。

21、7、本实用新型技术方案成熟,能够满足工厂批量化生产,制造成本相对较低,具有较高的推广价值。

- 还没有人留言评论。精彩留言会获得点赞!