一种无砟轨道结构路基不均匀沉降注浆修复方法

本发明涉及岩土工程,尤其涉及一种无砟轨道结构路基不均匀沉降注浆修复方法。

背景技术:

1、随着铁路运行速度的快速提高和运量的急剧攀升,受极端降雨气候、不利地质条件以及线路中不同刚性结构物等因素的影响,尤其是当高速列车密集运营时,高速铁路路基极易出现不均匀沉降病害。

2、高速铁路路基表面形成的不均匀沉降,会导致轨道的几何状态发生劣化,引起线路不平顺,进而加剧车辆-轨道的相互作用,其一方面致使轨道结构与列车的振动加剧,影响列车运行稳定与安全,另一方面致使轨道结构产生变形、受力状态发生恶化,严重影响轨道结构长期的正常服役性能。

3、当高铁路基发生不均匀沉降时,对于无砟轨道而言,路基不均匀沉降最常用的修复方式是调节扣件行程和更换轨下调高垫板,据此来恢复轨道结构高程,然而长期的循环列车动荷载作用会加速调高垫板的磨损,并且扣件的行程有限,当路基不均匀沉降超出扣件的最大行程后,轨道结构的高程将难以修复。此外,大型机械抬升的方法对轨道结构的破坏较大,并且机械的顶升精度粗糙,极易造成病害区轨道结构超过抬升的不利情况,并且该施工作业繁琐,难以覆盖低等级高铁路基不均匀沉降病害的修复。

技术实现思路

1、针对现有技术不足,本发明提供了一种无砟轨道结构路基不均匀沉降注浆修复方法。

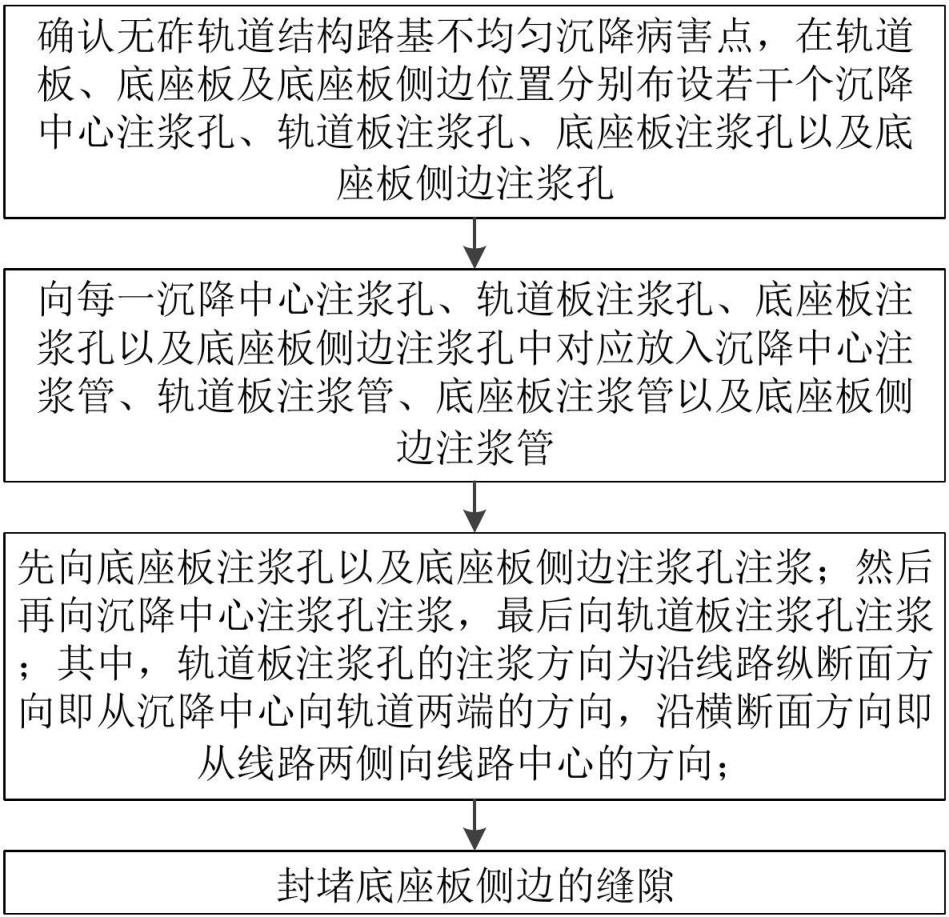

2、本发明实施例提供了一种无砟轨道结构路基不均匀沉降注浆修复方法,所述方法包括:

3、确认无砟轨道结构路基不均匀沉降病害点,在轨道板、底座板及底座板侧边位置分别布设若干个沉降中心注浆孔、轨道板注浆孔、底座板注浆孔以及底座板侧边注浆孔;

4、向每一沉降中心注浆孔、轨道板注浆孔、底座板注浆孔以及底座板侧边注浆孔中对应放入沉降中心注浆管、轨道板注浆管、底座板注浆管以及底座板侧边注浆管;

5、先向底座板注浆孔以及底座板侧边注浆孔注浆;然后再向沉降中心注浆孔注浆;最后向轨道板注浆孔注浆,其中轨道板注浆孔的注浆方向为沿线路纵断面方向即从沉降中心向轨道两端的方向,沿横断面方向即从线路两侧向线路中心的方向;

6、封堵底座板侧边的缝隙。

7、进一步地,沉降中心注浆孔布设于不均匀沉降最大位置所在的横断面处;

8、轨道板上沿轨道纵向共布设有三列轨道板注浆孔,其中,中间一列的轨道板注浆孔位于轨道纵向中心线上,侧边两列轨道板注浆孔关于中间一列的轨道板注浆孔对称;

9、沿轨道纵向方向,相邻轨道板注浆孔、底座板注浆孔或底座板侧边注浆孔之间的间距为一个扣件的距离;

10、相邻列间的轨道板注浆孔、底座板注浆孔以及底座板侧边注浆孔交错布置。

11、进一步地,在轨道板、底座板及底座板侧边位置分别布设若干个沉降中心注浆孔、轨道板注浆孔、底座板注浆孔以及底座板侧边注浆孔包括:

12、沉降中心注浆孔、轨道板注浆孔及底座板注浆孔均采用垂直方式钻孔,其中沉降中心注浆孔和轨道板注浆孔钻至底座板的底面以下8~10 cm;底座板注浆孔钻至底座板的底面以下18~20 cm;

13、底座板侧边注浆孔采用倾斜的方式钻孔,倾斜角度为45°±3°,钻至基床表层内18~20 cm。

14、进一步地,在轨道板、底座板及底座板侧边位置分别布设若干个沉降中心注浆孔、轨道板注浆孔、底座板注浆孔以及底座板侧边注浆孔还包括:

15、在底座板注浆孔以及轨道板注浆孔处设置封堵暗孔;所述封堵暗孔包括呈阶梯状的浆液防溢孔和注浆管封堵孔。

16、进一步地,沉降中心注浆管、轨道板注浆管、底座板注浆管以及底座板侧边注浆管的结构包括依次设置的连接卡扣、预设断口;

17、其中,沉降中心注浆管、轨道板注浆管、底座板注浆管以及底座板侧边注浆管插入至基床表层内的部分其侧面和底面均为镂空的镂空管,所述镂空管上设置有若干个螺纹。

18、进一步地,底座板注浆管预设断口的位置与注浆管镂空起始处位置的间距为底座板的厚度与注浆管封堵孔的深度之差;

19、轨道板注浆管的预设断口的位置与注浆管镂空起始处位置的间距为底座板厚度、ca砂浆层的厚度、轨道板的厚度之和减去注浆管封堵孔的深度;

20、沉降中心注浆管的预设断口的位置与注浆管镂空起始处位置的间距为底座板厚度、ca砂浆层的厚度、轨道板的厚度之和减去注浆管封堵孔的深度;

21、底座板侧边注浆管的预设断口的位置与注浆管镂空起始处位置的间距为底座板侧边封闭层的厚度与侧边密封条的厚度之差。

22、进一步地,向轨道板注浆孔注浆,其中轨道板注浆孔的注浆方向为沿线路纵断面方向即从沉降中心向轨道两端的方向,沿横断面方向即从线路两侧向线路中心的方向包括:

23、沿线路纵断面方向,从沉降中心注浆孔位置向轨道板两端的方向对轨道板注浆孔进行注浆,沿横断面方向,从侧边两列的轨道板注浆孔向位于轨道纵向中心线的轨道板注浆孔进行注浆;当轨道恢复水平后,继续抬升至第一抬升量后,停止注浆;

24、设置单个轨道板注浆孔处轨道的第二抬升量,当单个轨道板注浆孔处轨道的抬升量超过第二抬升量时,调整注浆压力,直至轨道恢复水平,然后继续抬升至第一抬升量后,停止注浆;

25、当单个轨道板注浆孔对应的注浆量超过 kg时,若轨道的抬升量不明显,则需检查是否有漏浆;若发生漏浆,则对漏浆的底座板注浆孔和/或底座板侧边注浆孔进行封堵;然后继续注浆,直至轨道恢复水平后,继续抬升至第一抬升量后,停止注浆。

26、进一步地,注浆的材料为双组分非水反应类硬质聚氨酯泡沫材料,由a组分异氰酸酯和b组分羟基化合物按体积比1∶1反应生成氨基甲酸酯组成。

27、进一步地,封堵底座板的侧边缝隙包括:

28、沿轨道纵向对底座板侧边的位置进行切割,形成密封槽;

29、在密封槽中每隔单位距离切割一个密封胶固定卡槽;

30、向密封槽以及密封胶固定卡槽中注胶,形成底座板侧边隔水橡胶条。

31、进一步地,所述方法还包括:

32、注浆完成后,通过注浆管上的预设断口掰断剩余注浆管;然后,通过底座板注浆孔以及轨道板注浆孔处设置的封堵暗孔对注浆管进行封堵,封堵完成后打磨封堵位置。

33、与现有技术相比,本发明的有益效果为:

34、(1)本发明设置了先向底座板注浆孔、底座板侧边注浆孔注浆,再向沉降中心注浆孔注浆,最后向轨道板注浆孔注浆这一注浆顺序;注浆材料的支承刚度受周围浆材或土体挤压的影响,通过先向底座板注浆孔、底座板侧边注浆孔的双重注浆使得在不均匀沉降病害区形成了封闭的围压墙,该围压墙为随后通过轨道板注浆孔注入浆材提供了足够的围压,保证了病害区所注入浆材的支承刚度。

35、(2)本发明设置了沿线路纵断面方向从沉降中心向轨道两端的方向,沿横断面方向从线路两侧向线路中心的方向,向轨道板注浆孔进行注浆这一注浆方向,基于上述注浆方向的注浆作业可进一步挤压已经注入至不均匀沉降中心位置的注浆材料,有效保证了病害区注入浆材的支承刚度。

- 还没有人留言评论。精彩留言会获得点赞!