一种磁浮轨道梁施工用模板组件及其使用方法与流程

本发明涉及磁浮轨道领域,具体涉及一种磁浮轨道梁施工用模板组件及其使用方法。

背景技术:

1、轨道梁是磁浮轨道的重要组成部分,是具有轨道功能面、承受列车荷载并将其传递到支承结构的梁式或板式结构。也就是说,磁浮轨道梁具备传统铁路的梁、轨两部分的作用。与传统意义的轨道列车运行相比较,磁浮列车对轨道梁的精度要求极高。

2、在高速磁浮领域内,列车磁体与轨道梁上的磁体距离直接影响磁浮力的变化,为了保证车辆在起浮与降落时升力与阻力平稳发展,同时保证在线路中段车辆的行使舒适性,对传统磁浮轨道梁的施工精度提出非常严苛的要求,导致传统现浇法施工工艺难以满足该精度要求。

3、基于此,本案申请人研发了一种新型的磁浮轨道梁结构并与本案同日提起专利申请;该磁浮轨道梁结构具有位于中间的推进槽和位于两侧的悬浮槽,通过在推进槽内安装用于为列车提供前进动力的磁浮模组、在悬浮槽内安装用于为列车提供悬浮升力的磁浮模组,以满足高速磁浮运载工具的稳定运行;同时相较于传统磁浮轨道梁而言,能够降低现浇施工的精度要求。然而,该新型磁浮轨道梁结构异形且总高度不低于4m,传统浇筑工艺存在模版变形严重、整体现浇难度极大的缺陷。

技术实现思路

1、本发明提供一种磁浮轨道梁施工用模板组件及其使用方法,以解决现有技术中对于异形且高度较大的磁浮轨道梁存在现浇难度大的问题,实现降低对异形且大高度磁浮轨道梁的现浇难度等目的。

2、本发明通过下述技术方案实现:

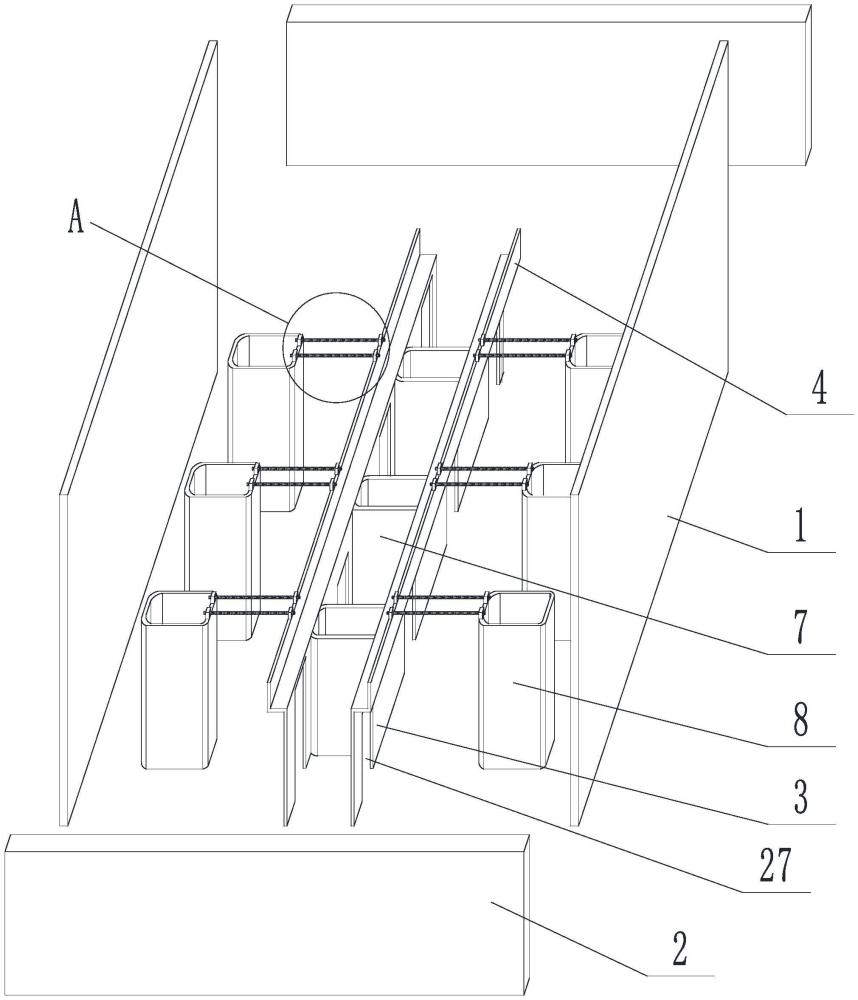

3、一种磁浮轨道梁施工用模板组件,包括两块相互平行的侧模,还包括在两块所述侧模之间呈上、下分布的上部模组、下部模组;

4、所述下部模组包括可拆卸连接在两块侧模轴向两端的下部端模、位于两块侧模之间的两块基础隔模、固定在基础隔模顶端的第一l型模,所述基础隔模上开设若干底部敞口的通道,且基础隔模平行于所述侧模,所述第一l型模向对应的基础隔模的横向外侧方向延伸;

5、所述上部模组包括可拆卸连接在两块侧模轴向两端的上部端模、位于两块侧模之间的两块推进槽模、位于推进槽模与同侧侧模之间的第一悬浮槽模、第二悬浮槽模;所述推进槽模、第一悬浮槽模和第二悬浮槽模均平行于所述侧模。

6、针对现有技术中对于异形且高度较大的磁浮轨道梁存在现浇难度大的问题,本发明首先提出一种磁浮轨道梁施工用模板组件,两块相互平行的侧模分别位于磁浮轨道梁的轴向两侧,两块侧模之间的模板被分为上部模组、下部模组两部分,分别进行独立的安装和使用。

7、在下部模组中,下部端模位于磁浮轨道梁的轴向两端,基础隔模用于区分上方的推进槽和悬浮槽所对应的不同区域;其上的通道底部敞口,便于确保在浇筑混凝土时,混凝土能够快速且顺利的填充下部模组内部空间;第一l型模包括两个相互垂直的表面,其中与基础隔模直接相接的一侧表面与基础隔模垂直且向横向外侧延伸、另一侧表面与基础隔模平行且向上延伸,此种设置能够使得两个第一l型模共同形成异形磁浮轨道梁的中间推进槽的底部结构(因推进槽槽深大于悬浮槽槽深),并且能够为上部模组中推进槽模的安装提供定位依据,有利于确保前后两次浇筑作业的连贯性。其中,基础隔模的横向外侧,是指对该基础隔模而言,在垂直于轴向的方向上,远离另一块基础隔模所在方向的一侧。

8、在上部模组中,上部端模位于磁浮轨道梁的轴向两端,两块推进槽模用于形成磁浮轨道梁的推进槽,相互配合的第一悬浮槽模与第二悬浮槽模用于形成磁浮轨道梁的一个悬浮槽。

9、本技术中的可拆卸连接,可采用现有技术中的任意可拆卸连接方式实现;另外各模板的支撑、稳定等技术均可采用现有技术实现。

10、本技术具体使用时,首先开挖磁浮轨道梁基坑,使基坑长度大于侧模长度;然后在基坑内定位并安装两块侧模,使侧模轴向两端均余留部分基坑空间;之后在两块侧模之间安装下部模组,向下部模组内部注浆,待混凝土初凝后拆卸下部模组,得到磁浮轨道梁下部基础;再在两块侧模之间、磁浮轨道梁下部基础之上,安装上部模组,向上部模组内部注浆,待混凝土初凝后拆卸上部模组;最后进行基坑回填即可。

11、本技术通过专门设计的模板组件,解决了现有技术中对于新型的异形磁浮轨道梁的现浇难度较大的问题,填补了对该异形磁浮轨道梁现浇作业的空白;通过上部模组和下部模组的配合,使得大高度磁浮轨道梁能够在作业现场分阶段浇筑,克服了因磁浮轨道梁整体高度过大而导致现浇作业困难、模版变形严重等缺陷;并且,本技术先浇筑下部模组内部空间,可先形成磁浮轨道梁底部基础的整体结构,在确保承载稳定的情况下再进行上部模组的安装与浇筑,进而使得磁浮轨道梁的受力承载区域与轨道区域分别独立成型但又相互固结且依赖,可降低磁浮轨道梁的受力承载区域与轨道区域同时现浇时可能存在的相互干扰、混凝土分层或窜层等风险,同时又满足了磁浮轨道梁的整体性;此外,通过本技术的模板组件制得的磁浮轨道梁,具有一个推进槽和位于该推进槽两侧的悬浮槽,可为不同功能的磁浮模组提供不同的安装空间,可解决现有的高速磁浮技术中下部磁力模组体积过于庞大而导致的安装、使用、维护等难题,更加适用于高速磁浮轨道技术的使用,尤其适用于对某些特殊运载工况下、对超高速的磁悬浮试验段轨道的使用。

12、进一步的,所述下部模组还包括固定连接在两块基础隔模之间的第一占位筒,若干第一占位筒在两块基础隔模之间沿轴向均匀分布;所述第一占位筒与所述基础隔模等高,且第一占位筒的顶端高度低于第一l型模的顶端高度。

13、本方案通过第一占位筒可形成磁浮轨道梁底板上正对推进槽的若干通孔,该类通孔可有效降低磁浮轨道梁的推进槽下方的应力集中现象;同时有利于保证推进槽内外的温度、湿度、压力等的平衡,更加有利于磁悬浮试验段轨道模拟实际的荒野工况。

14、此外,第一占位筒与基础隔模等高、第一占位筒的顶端高度低于第一l型模的顶端高度,可保证在轨道梁成型后,正对推进槽的通孔与推进槽有效连通,并且保证推进槽具有平整的槽底。

15、进一步的,所述下部模组还包括位于基础隔模与同侧侧模之间的第二占位筒,所述第二占位筒与所述第一l型模等高。

16、本方案通过第二占位筒可形成磁浮轨道梁底板上正对悬浮槽的若干通孔,该类通孔可有效降低磁浮轨道梁的悬浮槽下方的应力集中现象;同时有利于保证悬浮槽内外的温度、湿度、压力等的平衡,更加有利于磁悬浮试验段轨道模拟实际的荒野工况。第二占位筒与第一l型模等高,可保证在轨道梁成型后,正对悬浮槽的通孔与悬浮槽有效连通。

17、进一步的,所述第二占位筒顶部设置第一定位凸起,所述第一l型模顶部设置与所述第一定位凸起一一对应的第二定位凸起;所述第一定位凸起、第二定位凸起上开设相互匹配的第一螺纹通孔,第一定位凸起与第二定位凸起通过螺栓连接。

18、与第一占位筒能够通过两侧的基础隔模进行限位不同,本技术中的第二占位筒位于基础隔模与侧模之间且与基础隔模、侧模均不直接接触,因此难以对第二占位筒进行定位安装、并且难以保证在浇筑过程中各第二占位筒的稳定。为了克服上述缺陷,本方案在第二占位筒的顶部、第一l型模的顶部,分别设置相互正对的第一定位凸起、第二定位凸起,并在两个定位凸起上均设置第一螺纹通孔,进而将相匹配的螺栓旋入第一定位凸起与第二定位凸起上的第一螺纹通孔并锁紧,即可通过基础隔模和第一l型模对第二占位筒进行限定,以此确保第二占位筒的快速定位和安装,同时避免浇筑过程中各第二占位筒发生晃动或移位等情况出现。此外,对于不同型号或尺寸的磁浮轨道梁而言,第二占位筒的横向位置可能还具有差异,本方案通过定位凸起和螺栓的连接方式,可在浇筑前灵活调节第二占位筒与基础隔模的横向相对位置,进而更加拓宽了本技术的通用性。

19、进一步的,所述下部模组还包括用于放置在基础隔模顶端、两块第一l型模之间的内部顶模,以及用于放置在第一l型模和/或第二占位筒顶端的下顶模;所述下顶模上开设若干用于第一定位凸起穿过的第一通槽、用于第二定位凸起穿过的第二通槽;所述第一通槽的槽宽等于第一定位凸起的宽度,所述第二通槽的槽宽等于第二定位凸起的宽度,且第一通槽、第二通槽的长轴均垂直于侧模轴向;所述下顶模上还开设若干注浆孔。

20、由于基础隔模外侧的浇筑高度要高于基础隔模内部的浇筑高度,因此使用内部顶模阻隔混凝土在基础隔模内的液位过高;两块第一l型模形成两个台阶面,内部顶模的两侧则可安装在两侧的台阶面上,进而限制基础隔模内部的混凝土成型高度,保证推进槽的槽深要大于悬浮槽的槽深,便于后期不同磁浮模组的安装。

21、由于本技术的下部模组内部浇筑完成后,还需要在其上安装上部模组并继续浇筑,因此需保证下部模组内部成型混凝土的顶面平整,故而本方案还设置下顶模放置在第一l型模和/或第二占位筒顶端,有利于提高下部模组内部成型混凝土的平整性,更有利于后续安装上部模组。

22、此外,考虑到第一定位凸起、第二定位凸起和配套的螺栓等部件的存在,若安装下顶模后由下顶模遮挡定位凸起和螺栓,则无法再调节和确认第二占位筒的位置,不利于在浇筑前最终复核各第二占位筒所处位置,因此本方案还在下顶模上开设第一通槽、第二通槽;在安装螺栓之前,先将下顶模安装到位,该过程中使第一定位凸起穿过第一通槽、第二定位凸起穿过第二通槽,工作人员可通过第一定位凸起和第二定位凸起的位置来确定下方第二占位筒与基础隔模的相对位置,进而在浇筑前最终复核各第二占位筒所处位置。并且,第一螺纹通孔均位于下顶模之上,工作人员可在下顶模上方安装对应的螺栓,不会因为螺栓的存在而影响下方浇筑成型后磁浮轨道梁下部结构的形状。此外,第一定位凸起能够在第一通槽内沿横向运动,第二定位凸起能够在第二通槽内沿横向运动,因此可保证对第二占位筒与基础隔模的相对位置的有效调节;同时起到对第二占位筒与基础隔模的轴向限位作用。并且,下顶模的重力作用在第一l型模和/或第二占位筒上,还可以稳固第一l型模和/或第二占位筒,更加确保浇筑和侯凝过程中下模组件的结构稳定性。

23、进一步的,所述第一悬浮槽模、第二悬浮槽模的底部均连接倾斜模,所述倾斜模的底部连接承载模,所述倾斜模自上而下向横向外侧方向倾斜,所述承载模平行于对应的第一悬浮槽模或第二悬浮槽模。

24、为了满足磁浮模组的安装要求,新型磁浮轨道梁结构的悬浮槽底部需设置为上小下大的近似锥形结构,因此本方案在第一悬浮槽模、第二悬浮槽模的底部均连接倾斜模,自上而下向横向外侧倾斜的倾斜模,便于直接得到所需的悬浮槽结构,提高作业效率。其中的横向外侧方向,是指对于相互配合的两块倾斜模而言,其中任意一块倾斜模的横向外侧方向,是指背离另一块倾斜模所在的方向。

25、进一步的,所述第一悬浮槽模、第二悬浮槽模的侧面底端均开设若干沿轴向分布的插孔,所述倾斜模的顶端设置若干与所述插孔一一对应的定位块;所述第一悬浮槽模、第二悬浮槽模沿轴向的两侧端面上开设第二螺纹通孔,所述第二螺纹通孔与最近的插孔连通;沿轴向两端的定位块上开设与所述第二螺纹通孔相匹配的螺纹盲孔;还包括设置在第一悬浮槽模、第二悬浮槽模内侧侧壁的握持部,以及开设在第一悬浮槽模、第二悬浮槽模表面的若干套筒安装孔。

26、由于悬浮槽的异形结构,导致混凝土初凝后,各倾斜模存在脱模困难的问题;传统工艺只能够通过增大开挖的基坑的轴向长度,从侧面将其抽出进行脱模,这种作业方式会导致基坑开挖工作量极大,容易造成大量的人力物力浪费;此外,由于悬浮槽的槽壁也可能会提前预埋套筒以便于后期磁浮模组的安装定位,因此若强行将倾斜模连同对应的悬浮槽模取出,容易挤压或磕碰预埋的套筒,严重时会导致套筒变形而干扰后续对磁浮模组的安装。

27、为了克服上述问题,本方案将倾斜模与对应的悬浮槽模设置为分体式结构,两者通过若干相匹配的定位块与插孔实现装配,并在轴向两端通过第二螺纹通孔和螺纹盲孔进行螺栓连接,在此种设置下,只需使得开挖的基坑长度略大于侧模长度,满足在安装侧模后、轴向两端基坑的余量各能够容易一人进入即可,工作人员即可在上部模组内部侯凝完成后,进入轴向两端的余留空间内,卸开第一悬浮槽模、第二悬浮槽模与对应的倾斜模的连接,先对第一悬浮槽模、第二悬浮槽模脱模并从上方吊运而走,再对各倾斜模脱模并从上方吊运而走。因此,本方案无需开挖与侧板等长的多余基坑即可实现对异形模板的快速脱模,有效解决了脱模困难、倾斜模难以取出的问题,同时可有效降低磕碰或挤压套筒导致套筒受损的风险。

28、此外,在第一悬浮槽模、第二悬浮槽模内侧侧壁设置握持部,便于工作人员快速实现第一悬浮槽模、第二悬浮槽模的脱模,并可利用该握持部连接吊绳快速实现吊运。并且,本方案还降低了上部模组脱模过程中挤压或磕碰预埋套筒的风险,进而提高了后续磁浮模组安装的稳定性和可靠性。

29、此外,基于本技术所成型的磁浮轨道梁,在安装时需通过套筒与对应的磁浮模组进行连接,因此本方案还在第一悬浮槽模、第二悬浮槽模表面设置若干套筒安装孔,可在安装模板组件时将对应的套筒提前装配在该套筒安装孔处,进而使得套筒与磁浮轨道梁同步成型,便于后期直接安装对应的磁浮模组、降低后期对磁浮模组的定位和安装难度。

30、进一步的,所述第二悬浮槽模位于对应的第一悬浮槽模与推进槽模之间,第二悬浮槽模顶部固定连接第二l型模,所述第二l型模朝向推进槽模所在方向延伸,且第二l型模的顶端高度,高于侧模和第一悬浮槽模的顶端高度、低于推进槽模的顶端高度。

31、本方案通过第二l型模,使得成型后的磁浮轨道梁的推进槽的两侧顶端具有台阶状结构,便于与运载设备配套,确保磁浮轨道梁上部结构的一次成型,避免还需要更多次的浇筑作业。

32、进一步的,所述下部模组使用木模板,所述侧模和上部模组均使用钢模板。

33、下部模组所成型的结构不与运载工具直接接触,因此本方案使用成本更低、更方面转运的木模板以降低施工难度和成本;而上部模组和侧模使用钢模板,以此确保磁浮轨道梁与运载工具接触部分的精度,提高现浇施工质量。

34、基于本技术中磁浮轨道梁施工用模板组件的使用方法,包括:

35、开挖磁浮轨道梁基坑,使基坑长度大于侧模长度;

36、在基坑内定位并安装两块侧模,使侧模轴向两端均余留部分基坑空间;

37、在两块侧模之间安装下部模组;

38、向下部模组内部注浆,待混凝土初凝后拆卸下部模组,得到磁浮轨道梁下部基础;

39、在两块侧模之间、磁浮轨道梁下部基础之上,安装上部模组;

40、向上部模组内部注浆,待混凝土初凝后拆卸上部模组;

41、基坑回填。

42、本发明与现有技术相比,具有如下的优点和有益效果:

43、1、本发明一种磁浮轨道梁施工用模板组件及其使用方法,通过专门设计的模板组件,解决了现有技术中对于新型的异形磁浮轨道梁的现浇难度较大的问题,填补了对该异形磁浮轨道梁现浇作业的空白;通过上部模组和下部模组的配合,使得大高度磁浮轨道梁能够在作业现场分阶段浇筑,克服了因磁浮轨道梁整体高度过大而导致现浇作业困难、模版变形严重等缺陷。

44、2、本发明一种磁浮轨道梁施工用模板组件及其使用方法,先浇筑下部模组内部空间,可先形成磁浮轨道梁底部基础的整体结构,在确保承载稳定的情况下再进行上部模组的安装与浇筑,进而使得磁浮轨道梁的受力承载区域与轨道区域分别独立成型但又相互固结且依赖,可降低磁浮轨道梁的受力承载区域与轨道区域同时现浇时可能存在的相互干扰、混凝土分层或窜层等风险,同时又满足了磁浮轨道梁的整体性。

45、3、通过本技术制得的磁浮轨道梁,具有一个推进槽和位于该推进槽两侧的悬浮槽,可为不同功能的磁浮模组提供不同的安装空间,可解决现有的高速磁浮技术中下部磁力模组体积过于庞大而导致的安装、使用、维护等难题,更加适用于高速磁浮轨道技术的使用,尤其适用于对某些特殊运载工况下、对超高速的磁悬浮试验段轨道的使用。

46、4、本发明一种磁浮轨道梁施工用模板组件及其使用方法,可有效降低磁浮轨道梁下部的应力集中现象;同时有利于保证内外的温度、湿度、压力等的平衡,更加有利于磁悬浮试验段轨道模拟实际的荒野工况。

47、5、本发明一种磁浮轨道梁施工用模板组件及其使用方法,可通过基础隔模和第一l型模对第二占位筒进行限定,以此确保第二占位筒的快速定位和安装,同时避免浇筑过程中各第二占位筒发生晃动或移位等情况出现;还可在浇筑前灵活调节第二占位筒与基础隔模的横向相对位置,进而更加拓宽了本技术的通用性。

48、6、本发明一种磁浮轨道梁施工用模板组件及其使用方法,可通过第一定位凸起和第二定位凸起的位置来确定下方第二占位筒与基础隔模的相对位置,进而在浇筑前最终复核各第二占位筒所处位置、可对第二占位筒与基础隔模的相对位置进行有效调节,并可在下顶模上方安装对应的螺栓,不会因为螺栓的存在而影响下方浇筑成型后磁浮轨道梁下部结构的形状。

49、7、本发明一种磁浮轨道梁施工用模板组件及其使用方法,无需开挖与侧板等长的多余基坑即可实现对异形模板的快速脱模,有效解决了脱模困难、倾斜模难以取出的问题,同时可有效降低磕碰或挤压套筒导致套筒受损的风险。

- 还没有人留言评论。精彩留言会获得点赞!