一种钢箱梁顶推施工用限位导向装置及其使用方法与流程

本发明涉及钢箱梁顶推施工,具体为一种钢箱梁顶推施工用限位导向装置及其使用方法。

背景技术:

1、钢箱梁作为建筑和桥梁主体结构的重要组成部分,主要承担着主力承重的作用,在城市市政桥梁的不断发展与建设中,钢箱梁因其优良的承载能力和结构特性而得到广泛应用,顶推施工技术,作为一种高效、低噪声、平稳且施工质量有保证的桥梁施工方法,正逐渐成为钢箱梁桥梁建设中的重要选择,顶推施工技术通过在桥台后方设置预制场地,分节段预制钢箱梁,并借助水平千斤顶等设备,将预制完成的梁体沿桥纵轴方向逐步向前顶推至设计位置,这种方法不仅避免了传统施工方法中对既有线路或结构的大量干扰,还大大提高了施工效率和安全性,在钢箱梁顶推施工过程中,为了确保桥梁能够沿着预定的顶推路线前进,避免发生偏移或偏离,需要设置专门的限位导向装置,这种装置在施工中起着至关重要的作用,它不仅能够引导桥梁的前进轨迹,还能在桥梁偏离预定路线时及时进行调整和纠正。

2、例如公告号cn219824936u的中国授权专利《一种钢箱梁顶推施工限位导向装置》,包括底座,底座的上端面开设有两个相平行的导向槽,两个导向槽上滑动装配有垫板,底座的左右两侧壁上对称开设有安装孔,两个安装孔内均转动安装有螺纹杆,底座的上端表面上于两个安装孔的上方分别开设有滑动槽,滑动槽与同侧的安装孔连通,两个滑动槽上均滑动装配有滑块,两个滑块分别与螺纹杆螺纹连接,两个滑块的上端表面均固定有支撑杆,两个支撑杆的顶端均固定有l型的支撑分杆,支撑杆的顶部转动设有支撑组件,支撑分杆上开设有通孔,通孔内设有与支撑组件相配合的棘轮组件。

3、上述现有技术虽然能够满足不同规格的箱梁主体需求,适用范围广,但是该装置是通过两次的分别转动螺纹杆进行调节,这种多次的调节容易产生误差,从而导致对钢箱梁夹持后钢箱梁不容易定位在中间,并且对定位后钢箱梁是否偏移,该装置缺少一种直观的方式,若通过激光测距判断是否偏斜,会导致钢箱梁的偏位检查较为缓慢,导致使用不方便,影响施工的效率,因此不满足现有的需求,对此我们提出了一种钢箱梁顶推施工用限位导向装置及其使用方法。

技术实现思路

1、本发明的目的在于提供一种钢箱梁顶推施工用限位导向装置及其使用方法,以解决上述背景技术中提出的限位导向装置对钢箱梁的夹持定位容易产生误差并且对误差是否产生缺少一种直观的判断方法导致影响施工的效率的问题。

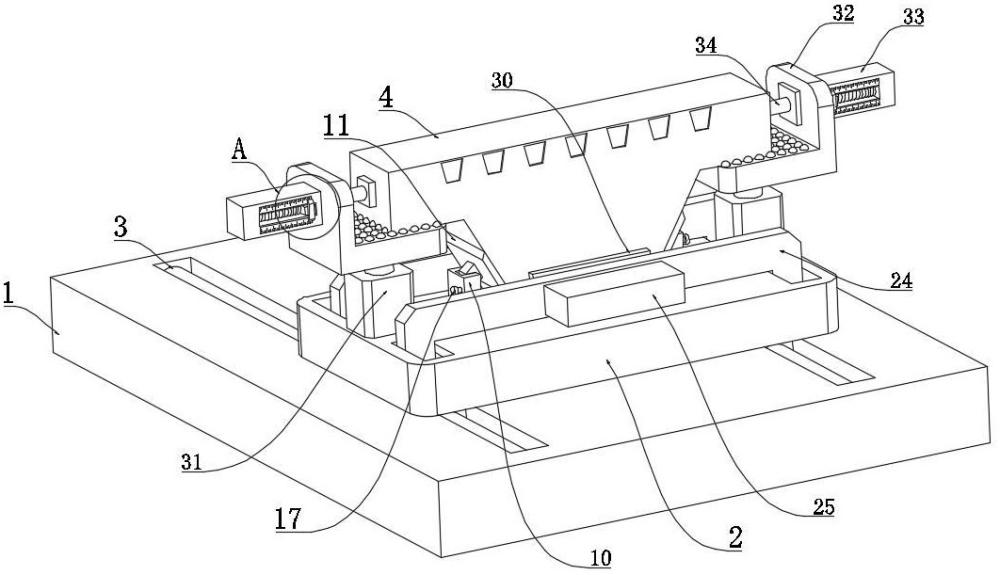

2、为实现上述目的,本发明提供如下技术方案:一种钢箱梁顶推施工用限位导向装置,包括底座,所述底座的上方设置有限位座,所述限位座的上端设置有钢箱梁;

3、还包括传动腔,其开设在所述限位座的内部,所述传动腔内部的中间位置处转动设置有双螺纹传动杆,所述双螺纹传动杆外部的两侧均螺纹连接有移动座,所述移动座的一端均延伸至传动腔的外部,所述移动座位于传动腔外部的一端均设置有支撑座;

4、还包括l型承托台,其开设在所述钢箱梁的两侧,所述l型承托台的外侧均设置有显示盒,所述显示盒的内部均滑动设置有滑动块,所述滑动块的内侧均焊接有连接杆,所述连接杆的一端均延伸至显示盒的外部。

5、优选的,所述传动腔内部的一侧安装有电机,且电机的输出端与双螺纹传动杆通过联轴器传动连接,所述双螺纹传动杆的前后方均设置有第一导向杆,且第一导向杆均与限位座焊接固定,所述第一导向杆均贯穿移动座,且第一导向杆均与移动座滑动配合。

6、优选的,所述传动腔内部一侧的前后侧均转动设置有单螺纹传动杆,所述限位座上端的前后端均设置有冖型移动板,所述冖型移动板的下端均延伸至传动腔的内部,所述传动腔内部另一侧的前后端均焊接有第二导向杆,所述第二导向杆均贯穿冖型移动板位于传动腔内部的一端,且第二导向杆均与冖型移动板滑动配合,所述单螺纹传动杆与冖型移动板位于传动腔内部的一端螺纹连接。

7、优选的,所述双螺纹传动杆的一端设置有第一转杆,且第一转杆与传动腔转动连接,所述单螺纹传动杆的一端均设置有第二转杆,所述第一转杆的外壁设置有第一锥形齿轮,所述第二转杆的一端均设置有第二锥形齿轮,且第二锥形齿轮均与第一锥形齿轮啮合连接。

8、优选的,所述冖型移动板内部的中间位置处均设置有夹持盒,所述夹持盒的内部均滑动设置有移动块,所述夹持盒内部的两侧均焊接有第三导向杆,所述第三导向杆均贯穿移动块,且移动块均与第三导向杆滑动配合,所述移动块的内侧面均焊接有连接块,所述连接块的一端均粘连固定有橡胶板,且橡胶板均与钢箱梁相贴合。

9、优选的,所述第三导向杆的外部均套设有碟形弹簧,所述碟形弹簧的一端均与移动块相连接,所述碟形弹簧的另一端均与夹持盒相连接。

10、优选的,所述显示盒的内部均设置有复位弹簧,所述复位弹簧的一端均与滑动块相连接,且复位弹簧的另一端均与显示盒相连接,所述显示盒的前端的上下侧均设置有刻度线,所述滑动块的前端均设置有显示块,且显示块与显示盒滑动配合。

11、优选的,所述支撑座的内部转动设置有转轴,所述转轴外壁的中间位置处设置有转动块,所述转动块的一端均延伸至支撑座的外部,所述转动块位于支撑座外部的一端均设置有第一夹持板,所述转轴外壁的前侧均设置有传动蜗轮,所述传动蜗轮的下方设置有传动蜗杆,所述传动蜗杆与支撑座转动连接,且传动蜗杆与传动蜗轮之间蜗杆传动,所述传动蜗杆的一端均设置有第三转杆,所述第三转杆的一端均延伸至支撑座的外部,且第三转杆均与支撑座转动配合,所述第三转杆位于支撑座外部的一端均设置有旋钮。

12、优选的,所述底座的内部安装有两个电动滑轨,且电动滑轨的移动端均与限位座相连接,所述限位座上端的两侧设置有液压缸,且液压缸的输出端均与l型承托台相连接。

13、钢箱梁顶推施工用限位导向装置的使用方法,包括如下步骤:

14、步骤一:通过起吊设备将钢箱梁吊装至限位座的上端,使钢箱梁的两端挤压连接杆,连接杆会带动滑动块在显示盒内滑动,滑动块滑动会挤压复位弹簧,并且滑动块会带动显示块同步移动,使显示块在刻度线上移动,操作人员通过对比两侧显示块的移动距离,快速直观的得知钢箱梁是否偏移,调整放置钢箱梁的位置;

15、步骤二:调整钢箱梁位置后启动电机,电机的输出端会通过联轴器带动双螺纹传动杆转动,双螺纹传动杆会带动两个移动座同步的转动,移动座与第一导向杆之间的滑动会产生轴向的限位,使两个移动座的转动转化为相反或相向的水平直线移动,两个移动座相向移动时会带动支撑座同步移动,支撑座会带动第一夹持板同步移动,对钢箱梁的两侧进行夹持固定;

16、步骤三:双螺纹传动杆驱动两个移动座移动时会带动第一转杆转动,第一转杆会带动第一锥形齿轮转动,在第一锥形齿轮与两个第二锥形齿轮的啮合传动下,实现两个第二转杆的同步转动,第二转杆会带动单螺纹传动杆同步的转动,单螺纹传动杆会带动冖型移动板同步转动,在第二导向杆的导向作用下,使冖型移动板的转动转化为水平的直线移动,冖型移动板会带动夹持盒同步的移动,夹持盒移动时会使橡胶板挤压贴合钢箱梁的前后端,通过碟形弹簧的变形特性使得橡胶板能够牢固地夹持钢箱梁;

17、步骤四:根据钢箱梁的倾斜角度对第一夹持板进行调整,转动旋钮,旋钮会带动第三转杆转动,第三转杆会带动传动蜗杆转动,传动蜗杆通过蜗杆传动使传动蜗轮带动转轴转动,转轴会带动转动块同步转动,通过对旋钮的逆时针或顺时针的转动,实现对第一夹持板的角度调节;

18、步骤五:将钢箱梁固定在限位座上端的中间位置后,启动电动滑轨驱动限位座移动,实现钢箱梁的精准移动。

19、与现有技术相比,本发明的有益效果是:

20、1.本发明通过在限位座的内部开设有传动腔,当对钢箱梁进行固定时启动电机,电机会驱动双螺纹带动杆带动了两个移动座相向的移动,从而可以带动第一夹持板对钢箱梁的两侧进行限位,由于两个移动座的移动路径相等,故保证了固定后钢箱梁可以位于中间的位置处,进而保证了钢箱梁定位准确,而双螺纹传动杆转动时会通过锥形齿轮使两个单螺纹传动杆同步的转动,单螺纹传动杆会使带动冖型移动板进行水平的直线移动,两个冖型移动板会相向的移动,从而可以带动夹持盒进行移动,夹持盒内设置有碟形弹簧,碟形弹簧会使橡胶板贴合钢箱梁的前端,在钢箱梁的固定过程中,由于设备的启动和停止,可能会产生振动和冲击,碟形弹簧能够有效地吸收这些振动和冲击能量,保护钢箱梁免受损害,同时碟形弹簧的变形特性使得它能够在较小的空间内提供较大的夹紧力,夹持盒移动时碟形弹簧被压缩并储存能量,确保橡胶板能够牢固地夹持钢箱梁,实现精准定位,这种稳定的夹紧力有助于防止钢箱梁在安装过程中发生位移,提高限位导向的准确度。

21、2.本发明通过在l型承托台的一侧均设置有显示盒,当对钢箱梁进行夹持固定时,通过液压缸实现钢箱梁的高度调整,使钢箱梁的下端可以很好的贴合限位座,而放置钢箱梁时,钢箱梁的两侧会挤压连接杆,连接杆会使滑动块在显示盒的内部滑动,滑动块会带动显示块同步的移动,显示块上下端会对刻度线进行遮挡,操作人员通过对比刻度线上的刻度即可快速得知连接杆的移动距离,而通过对比两侧的连接杆移动距离,可以快速得知钢箱梁是否被固定在中间位置处,便于及时调整钢箱梁,操作人员无需使用额外的测量工具如激光测距仪进行反复测量,从而节省了宝贵的时间,这种即时反馈机制使得施工流程更加顺畅,大大提高了施工效率,整个判断过程无需复杂的操作步骤或专业技能,只需简单观察刻度线上的刻度即可,这使得工作人员能够轻松上手,减少了培训成本和时间。

22、3.本发明通过在移动座的上端设置有支撑座,支撑座的上端设置有转轴,当需要调节第一夹持板适配钢箱梁的侧壁时,操作人员可以转动旋钮,旋钮会带动第三转杆使传动蜗杆同步的转动,由于传动蜗杆与传动蜗轮之间是蜗杆传动,故会带动传动蜗轮使转轴带动转动块转动,实现第一夹持板的角度调节,由于蜗杆传动具有自锁性,故第一夹持板不会进行自主的转动,保证了夹持固定时的稳定性,且操作人员可以根据需求进行顺时针和逆时针的转动,操作简单方便,便于使用,并且当移动钢箱梁时操作人员可以通过电动滑轨进行,避免了人工推动导致的偏移风险,且省时省力。

- 还没有人留言评论。精彩留言会获得点赞!