一种跨越既有铁路门式墩用转体装置的制作方法

本发明涉及桥梁工程,尤其是涉及一种跨越既有铁路门式墩用转体装置。

背景技术:

1、桥梁施工经常需要跨越既有铁路、公路、峡谷等场合,这些场合由于受交通运输或无法在其上空施工作业等条件限制,必须采用成梁预制后进行就位方法施工,此时需要用到跨越既有铁路门式墩用转体装置完成成梁转体工作。

2、针对上述相关技术,亟需设计一种跨越既有铁路门式墩用转体装置,便于跨越既有铁路等场合完成成梁转体工作。

技术实现思路

1、为了便于跨越既有铁路等场合完成成梁转体工作,本技术提供一种跨越既有铁路门式墩用转体装置。

2、本技术提供的一种跨越既有铁路门式墩用转体装置采用如下的技术方案:

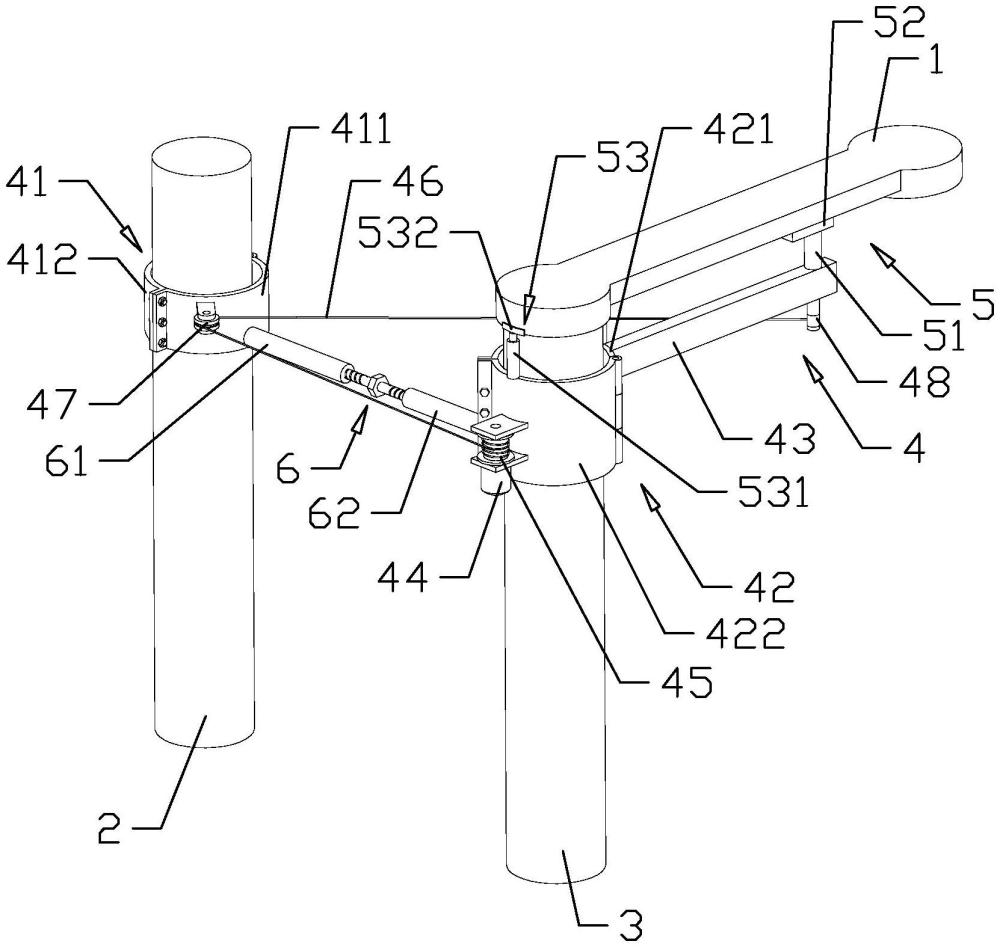

3、一种跨越既有铁路门式墩用转体装置,包括用于放置成梁的第一门式墩和用于放置所述成梁的第二门式墩,所述第二门式墩上设置有转体机构,所述转体机构包括套设于所述第一门式墩上的安装架一、套设于所述第二门式墩上的安装架二、用于放置所述成梁的承接架、设置于所述安装架二上的电机、固定于所述电机输出轴上的转轴、一端与所述转轴相连接的连接绳、设置于所述安装架一上的转轮一和设置于所述承接架上的转轮二,所述承接架转动设置于所述安装架二上,所述连接绳绕过所述转轮一,所述连接绳的另一端设置于所述转轮二上。

4、通过采用上述技术方案,安装架一套设于第一门式墩上,安装架二套设于第二门式墩上,承接架转动设置于安装架二上,成梁放置于承接架上,电机设置于安装架二上,转轴固定于电机的输出轴上,转轮一设置于安装架一上,转轮二设置于承接架上,连接绳绕过转轮一,连接绳的一端与转轴相连接,连接绳的另一端设置于转轮二上,当需要转动成梁时,驱动电机带动转轴转动,转轴收紧连接绳,使得承接架转向第一门式墩,承接架带动成梁转向第一门式墩,便于转动成梁。

5、优选的,所述安装架一包括设置于所述第一门式墩上的弧板一和设置于所述弧板一旁的弧板二,所述弧板二设置于所述第一门式墩上,所述弧板一的一端与所述弧板二的一端相铰接,所述弧板一的另一端与所述弧板二的另一端通过螺钉相连接,所述安装架二包括设置于所述第二门式墩上的弧板三和设置于所述弧板三旁的弧板四,所述弧板四设置于所述第二门式墩上,所述弧板三的一端与所述弧板四的一端相铰接,所述弧板三的另一端与所述弧板四的另一端通过螺钉相连接。

6、通过采用上述技术方案,安装架一包括设置于第一门式墩上的弧板一和设置于弧板一旁的弧板二,弧板二设置于第一门式墩上,弧板一的一端与弧板二的一端相铰接,弧板一的另一端与弧板二的另一端通过螺钉相连接,安装架二包括设置于第二门式墩上的弧板三和设置于弧板三旁的弧板四,弧板四设置于第二门式墩上,弧板三的一端与弧板四的一端相铰接,弧板三的另一端与弧板四的另一端通过螺钉相连接,当需要将安装架一从第一门式墩上拆离时,将弧板一与弧板二上的螺钉拆离,便于将安装架一从第一门式墩上拆离,当需要将安装架二从第二门式墩上拆离时,将弧板三与弧板四上的螺钉拆离,便于将安装架二从第二门式墩上拆离,从二便于将承接架从第二门式墩上拆离,便于装置的重复利用。

7、优选的,所述弧板三的侧面上开设有弧槽一,所述承接架的侧面上设置有滑弧块,所述滑弧块滑动设置于所述弧槽一内。

8、通过采用上述技术方案,弧板三的侧面上开设有弧槽一,承接架的侧面上设置有滑弧块,滑弧块滑动设置于弧槽一内,便于滑动承接架。

9、优选的,所述弧槽一的侧壁上开设有限位槽一,所述滑弧块的侧面上设置有限位弧块,所述限位弧块滑动设置于所述限位槽一内。

10、通过采用上述技术方案,弧槽一的侧壁上开设有限位槽一,滑弧块的侧面上设置有限位弧块,限位弧块滑动设置于限位槽一内,限位弧块阻碍承接架脱离弧板三,提高承接架与弧板三连接的稳定性。

11、优选的,所述承接架上设置有升降机构,所述升降机构包括设置于所述承接架上的气缸一和可抵接于所述成梁底面的支撑板,所述支撑板固定于所述气缸一的输出轴上。

12、通过采用上述技术方案,气缸一设置于承接架上,支撑板固定于气缸一的输出轴上,当需要调节成梁的高度时,驱动气缸一带动支撑板升降,从而便于调节成梁的高度,进而便于将成梁安装于第一门式墩上。

13、优选的,所述升降机构包括升降组件,所述升降组件包括设置于所述弧板三上的气缸二和固定于所述气缸二输出轴上的滑座,所述成梁滑动设置于所述滑座上。

14、通过采用上述技术方案,气缸二设置于弧板三上,滑座固定于气缸二的输出轴上,成梁滑动设置于滑座上,当需要将成梁安装于第二门式墩上时,驱动气缸二带动滑座下滑,使得成梁放置于第二门式墩上。

15、优选的,所述弧板一与所述弧板四之间设置有连接机构,所述连接机构包括设置于所述弧板一上的连接柱一、设置于所述弧板三上的连接柱二和螺纹套设于所述连接柱一内的连接螺杆,所述连接柱一的侧面上开设有滑移槽一,所述连接螺杆螺纹套设于所述滑移槽一内,所述连接柱二的侧面上开设有滑移槽二,所述连接螺杆螺纹套设于所述滑移槽二内。

16、通过采用上述技术方案,连接柱一设置于弧板一上,连接柱二设置于弧板三上,连接柱一的侧面上开设有滑移槽一,连接螺杆螺纹套设于滑移槽一内,连接柱二的侧面上开设有滑移槽二,连接螺杆螺纹套设于滑移槽二内,当需要将安装架一固定于第一门式墩上,将安装架二固定于第二门式墩上时,转动连接螺杆,连接螺杆带动连接柱一向第二门式墩靠近,使得安装架一紧贴第一门式墩侧面,连接螺杆带动连接柱二向第一门式墩靠近,使得安装架二紧贴第二门式墩侧面,便于将安装架一固定于第一门式墩上,便于将安装架二固定于第二门式墩上。

17、优选的,所述滑移槽一的侧面上开设有限位环槽一,所述连接螺杆的侧面上设置有限位环块一,所述限位环块一滑动设置于所述限位环槽一内。

18、通过采用上述技术方案,滑移槽一的侧面上开设有限位环槽一,连接螺杆的侧面上设置有限位环块一,限位环块一滑动设置于限位环槽一内,限位块一阻碍连接螺杆脱离连接柱一,提高连接螺杆与连接柱一连接的稳定性,进而提高安装架一与安装架二之间连接的稳定性。

19、优选的,所述滑移槽二的侧面上开设有限位环槽二,所述连接螺杆的侧面上设置有限位环块二,所述限位环块二滑动设置于所述限位环槽二内。

20、通过采用上述技术方案,滑移槽二的侧面上开设有限位环槽二,连接螺杆的侧面上设置有限位环块二,限位环块二滑动设置于限位环槽二内,限位块二阻碍连接螺杆脱离连接柱二,提高连接螺杆与连接柱二连接的稳定性,进而提高安装架一与安装架二之间连接的稳定性。

21、综上所述,本技术包括以下至少一种有益技术效果:

22、1.安装架一套设于第一门式墩上,安装架二套设于第二门式墩上,承接架转动设置于安装架二上,成梁放置于承接架上,电机设置于安装架二上,转轴固定于电机的输出轴上,转轮一设置于安装架一上,转轮二设置于承接架上,连接绳绕过转轮一,连接绳的一端与转轴相连接,连接绳的另一端设置于转轮二上,当需要转动成梁时,驱动电机带动转轴转动,转轴收紧连接绳,使得承接架转向第一门式墩,承接架带动成梁转向第一门式墩,便于转动成梁;

23、2.安装架一包括设置于第一门式墩上的弧板一和设置于弧板一旁的弧板二,弧板二设置于第一门式墩上,弧板一的一端与弧板二的一端相铰接,弧板一的另一端与弧板二的另一端通过螺钉相连接,安装架二包括设置于第二门式墩上的弧板三和设置于弧板三旁的弧板四,弧板四设置于第二门式墩上,弧板三的一端与弧板四的一端相铰接,弧板三的另一端与弧板四的另一端通过螺钉相连接,当需要将安装架一从第一门式墩上拆离时,将弧板一与弧板二上的螺钉拆离,便于将安装架一从第一门式墩上拆离,当需要将安装架二从第二门式墩上拆离时,将弧板三与弧板四上的螺钉拆离,便于将安装架二从第二门式墩上拆离,从二便于将承接架从第二门式墩上拆离,便于装置的重复利用;

24、3.连接柱一设置于弧板一上,连接柱二设置于弧板三上,连接柱一的侧面上开设有滑移槽一,连接螺杆螺纹套设于滑移槽一内,连接柱二的侧面上开设有滑移槽二,连接螺杆螺纹套设于滑移槽二内,当需要将安装架一固定于第一门式墩上,将安装架二固定于第二门式墩上时,转动连接螺杆,连接螺杆带动连接柱一向第二门式墩靠近,使得安装架一紧贴第一门式墩侧面,连接螺杆带动连接柱二向第一门式墩靠近,使得安装架二紧贴第二门式墩侧面,便于将安装架一固定于第一门式墩上,便于将安装架二固定于第二门式墩上。

- 还没有人留言评论。精彩留言会获得点赞!