一种山区防沉降复合排水路基快速填筑施工工艺的制作方法

本发明涉及道路施工,具体为一种山区防沉降复合排水路基快速填筑施工工艺。

背景技术:

1、防沉降是指通过设计和施工措施,防止或减少土体或结构因荷载、地质变化、地下水变化等因素导致的沉降现象,以保持地基和建筑物的稳定性和安全性,又因为山区多为岩石地质,土层较薄且不均匀,沉降风险高,山区降水量大且集中,容易引发地基土壤含水量变化,导致沉降,其陡峭的地形,决定了施工设备和技术难以大规模应用,增加了沉降风险,山区地形复杂,地质条件多变,地下水位波动较大,这些因素容易引发地基沉降,因此,防沉降在山区尤为重要,。

2、在山区路基复合排水过程中如果无法快速填筑会导致的后果包括但不限于:填筑不及时会导致地基各部分受力不均,引发不均匀沉降;延误填筑会导致排水设施无法及时发挥作用,积水引发地基软化;填筑不及时会拖延整体施工进度,增加成本和工期;延误填筑增加地基不稳定的风险,可能引发塌方、滑坡等灾害。

3、一般的,传统填筑多为常规建筑施工工艺,因此很难适应山区地形,多为手工作业,机械化程度低,施工效率低,填筑速度慢,依赖人工经验,质量控制难度大,易出现填筑不均匀、压实度不够,影响整体施工进度,增加工期和成本,又传统的工艺排水设计和施工不够科学,易导致积水问题,加剧地基沉降,在施工过程中对周围环境扰动大,易引发水土流失和生态破坏,最后,因为工艺落后,施工安全性差,还容易引发塌方、滑坡等安全事故,造成不必要的损失。

4、综上,需要提出一种山区防沉降复合排水路基快速填筑施工工艺来解决上述问题。

技术实现思路

1、本发明的目的在于提供一种山区防沉降复合排水路基快速填筑施工工艺,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

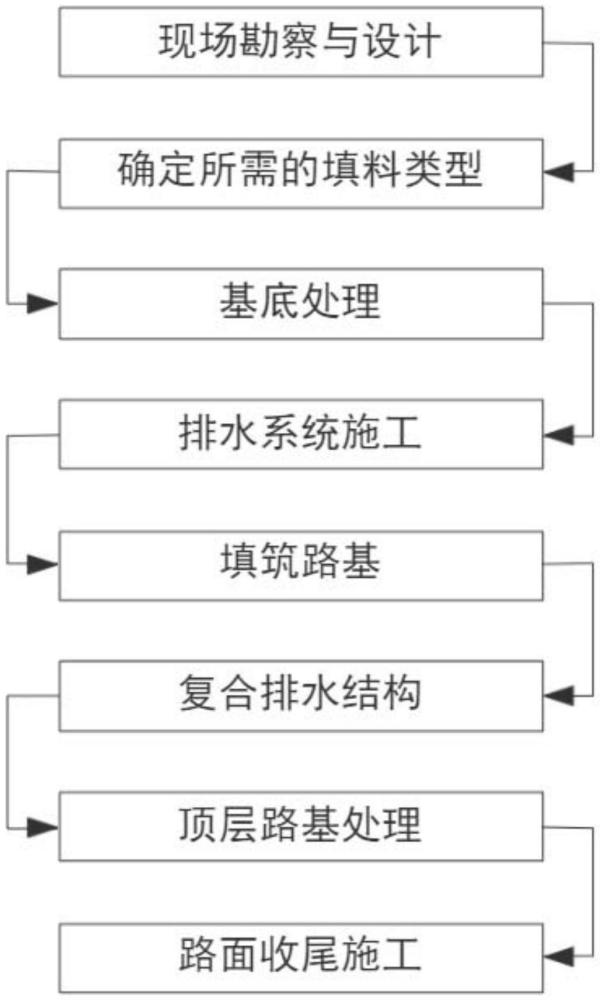

3、一种山区防沉降复合排水路基快速填筑施工工艺,包括以下步骤:

4、s1.现场勘察与设计,对施工区域进行详细的地质勘察,了解地质条件、地下水位及降雨情况,根据勘察结果进行设计,包括路基的结构设计、排水系统设计以及沉降控制方案;

5、s2.确定所需的填料类型,包括碎石、砂砾、土工格栅、土工布,检查材料质量,确保符合相关标准;

6、s3.基底处理,清除表层植被和松散土,保证基底干净,采用重型压路机进行基底碾压,保证基底密实度达到设计要求;

7、s4.排水系统施工,在路基两侧开挖排水沟,设置排水管道或渗透管,确保雨水能够顺利排出,铺设一层透水性好的材料,包括碎石或砂砾,厚度约为20-30cm,并用土工布覆盖;

8、s5.填筑路基,采用分层填筑,每层厚度不超过30cm,每层填料铺设后,立即进行压实,确保每层压实度达到95%以上,在填筑过程中,在不同层次之间铺设土工格栅或土工布,以增强路基的稳定性和抗沉降性能;

9、s6.复合排水结构,在填筑过程中,间隔一定距离垂直插入排水板,以加速排水和固结,在上层填料中加入透水性好的材料,增强整体排水性能;

10、s7.顶层路基处理,顶层填料铺设后,采用重型压路机进行碾压,确保路基表面平整、密实,在路基表面进行防护处理,包括喷洒固化剂或铺设草皮,防止水土流失;

11、s8.路面收尾施工。

12、优选地,所述步骤s1的实施步骤如下:

13、s1.1.地形勘测:使用全站仪在施工区域设置控制点,通过gps定位系统进行精确定位,采集地形高程数据,将数据输入arcgis进行处理,绘制1:500的地形图,标注重要地形特征和障碍物,核对和校准测量数据,生成详细地形报告;

14、s1.2.地质钻探:确定钻探点位置,间距50米,使用钻机进行钻探,每个点深度20米,获取岩芯样品,记录深度和土层变化,在现场对样品进行初步描述,将样品送至实验室进行详细分析,使用geostudio软件分析地质结构,生成地质剖面图,编写地质勘察报告;

15、s1.3.土壤测试:采集土壤样本,每米一个样品,进行颗粒分析测试,测定含水率,精度±0.1%,进行密度测试,使用三轴剪切仪测试剪切强度,分析测试数据,将数据输入geo5进行土壤特性分析,生成土壤测试报告;

16、s1.4.水位测量:布置监测井,间距60米,安装水位计,每口井深度不低于25米,定期测量水位,精度±1cm,记录水位变化数据,将数据输入modflow进行分析,模拟地下水流动情况,确定地下水位对施工影响,编写水位测量报告;

17、s1.5.水质分析:采集地下水样本,每口监测井不少于2个样本,进行ph值测试,精度±0.1,测定水硬度,测量溶解氧含量,分析水样中其他化学成分,输入数据至watercad进行水质分析,评估水质对施工的影响,编写水质分析报告;

18、s1.6.气象数据收集:安装气象站在施工区域,收集过去30年的气象数据,包括降雨量、频率和强度数据,将数据输入arcgis进行处理,分析降雨分布和变化趋势,绘制降雨量分布图,模拟不同降雨情景,编写气象数据分析报告;

19、s1.7.降雨模拟:根据历史降雨数据建立模型,输入不同的降雨情景参数,进行模拟,分析径流量和流速,验证模型的准确性,调整参数进行优化,进行多次模拟,确保结果稳定,评估降雨对施工的影响,生成降雨模拟报告;

20、s1.8.路基结构设计:根据地质勘察数据进行初步设计,输入数据至sap2000进行结构分析,设计路基层次和材料,确定路基厚度,通常不低于80cm,进行结构优化,在autocad中绘制详细设计图,评估设计的可行性和经济性,编写设计说明书;

21、s1.9.排水系统设计:根据降雨和水位数据设计排水系统,确定排水沟位置和尺寸,使用hec-ras模拟排水效果,设计渗透管的布局和规格,确保排水沟宽度50cm,深度70cm,确定渗透管直径20cm,在autocad中绘制排水系统图,编写排水系统设计报告;

22、s1.10.沉降控制方案:根据地质和地下水数据制定方案,确定加固地基的措施,选择适当的土工格栅,进行沉降模拟,确保控制在±2cm,优化方案,确定土工格栅间距2m,在plaxis中验证设计效果,编写沉降控制施工方案,生成沉降控制设计图。

23、优选地,所述步骤s2的实施步骤如下:

24、s2.1.填料需求分析:根据路基设计确定填料需求,计算所需的碎石、砂砾、土工格栅和土工布的数量,生成材料需求计划,确认材料规格和标准,选择符合标准的供应商,估算运输和储存需求,制定材料采购计划,编写填料需求分析报告;

25、s2.2.材料质量检查:对供应商提供的样品进行初步检查,送样品至实验室进行详细测试,测试碎石和砂砾的颗粒级配和含泥量,检测土工格栅和土工布的抗拉强度,核对测试结果与标准的符合性,将数据输入qms进行质量追踪,对不合格材料进行退货处理,编写材料质量检验报告;

26、s2.3.材料存储管理:确定材料存储位置和条件,建立材料存储档案,确保存储环境符合材料防潮、防晒要求,实施库存管理和定期检查,对库存数据进行实时更新,防止材料损耗和浪费,制定材料发放计划,编写材料存储管理报告。

27、优选地,所述步骤s3的实施步骤如下:

28、s3.1.基底清理:清除施工区域内的表层植被,移除松散土壤,确保基底表面干净平整,检查清理效果,使用手动工具处理细节部分,对清理后的表面进行检查,确保没有残留植被和松散土壤,测量清理后的基底高度,确保高度误差在±1cm以内,编写基底清理报告,记录清理区域、清理量和清理质量;

29、s3.2.基底碾压:确定压路机碾压路径和顺序,设置压路机的碾压压力,初始压力8吨,开始碾压,保持碾压速度0.8-1.2km/h,完成初次碾压后,使用密度测试仪检查密实度,包括果密实度未达标,调整碾压压力至10吨,进行第二次碾压,再次进行密度测试,目标密实度达到设计要求的95%以上,重复碾压和测试过程,直至基底密实度符合要求,编写碾压过程报告,记录碾压次数、压力调整和密实度测试结果。

30、优选地,所述步骤s4的实施步骤如下:

31、s4.1.排水沟开挖:根据设计图确定排水沟位置,设置开挖深度和宽度标记,深度70cm,宽度50cm,使用挖掘机按标记开挖排水沟,确保开挖沟槽底部平整,每隔10米检查一次沟槽深度和宽度,清理沟槽内的多余土壤和石块,检查沟槽的排水坡度,确保坡度为0.5%-1%,编写排水沟开挖报告,记录开挖过程和尺寸检查结果;

32、s4.2.排水管道安装:按设计图铺设排水管道,确定排水管的接头位置,使用施工工具将排水管和接头连接,确保接头密封性,将排水管放入开挖好的排水沟内,确保管道坡度符合设计要求,使用土工布覆盖排水管,防止泥沙进入,在管道周围填充透水性好的碎石,厚度20-30cm,编写排水管道安装报告,记录管道铺设过程和检查结果。

33、优选地,所述步骤s5实施步骤如下:

34、s5.1.分层填筑:将填料运至施工现场,使用自卸卡车将填料卸至指定位置,使用推土机将填料均匀铺开,单层厚度不超过30cm,每层填料铺设后,立即进行压实,设置压路机碾压压力为8吨,速度0.8-1.2km/h,完成初次碾压后,使用密度测试仪检查密实度,目标压实度达到95%以上,若未达标,进行二次碾压,重复分层铺设和压实过程,直至达到设计路基高度;

35、s5.2.土工格栅铺设:在每层填筑之间铺设土工格栅,确保格栅平整,接头处搭接长度不少于20cm,使用固定钉将土工格栅固定在填料上,铺设完毕后,继续分层填筑,检查格栅铺设质量,确保无皱褶和错位,确保土工格栅的抗拉强度符合设计要求,每层铺设后记录铺设位置和数量,编写土工格栅铺设报告,记录铺设过程和质量检查结果。

36、优选地,所述步骤s6实施步骤如下:

37、s6.1.垂直排水板插入:确定排水板的插入位置,间距5米,使用插入机将排水板垂直插入填筑层,插入深度至少达到填筑层底部,确保排水板顶部露出地面20cm,检查排水板的垂直度,偏差不超过2度,重复插入操作,直至覆盖整个填筑区域,确保排水板与排水沟相连通,编写垂直排水板插入报告,记录位置、深度和数量;

38、s6.2.上层透水材料铺设:将透水性好的材料运至施工现场,使用自卸卡车将材料卸至指定位置,使用推土机将材料均匀铺开,厚度20-30cm,确保铺设层厚度均匀一致,检查铺设材料的透水性能,确保符合设计要求,使用土工布覆盖透水材料层,进行初步压实,确保表面平整,编写透水材料铺设报告,记录铺设过程和材料检查结果。

39、优选地,所述步骤s7的实施步骤如下:

40、s7.1.顶层填料铺设:将顶层填料运至施工现场,使用自卸卡车将填料卸至指定位置,使用推土机将填料均匀铺开,厚度不超过30cm,确保铺设层厚度均匀一致,检查填料质量,确保符合设计标准,进行初步压实,确保表面平整,重复铺设和压实过程,直至达到设计路基高度,编写顶层填料铺设报告,记录铺设过程和质量检查结果;

41、s7.2.顶层碾压:设置压路机碾压压力,初始压力10吨,开始碾压,保持碾压速度0.8-1.2km/h,完成初次碾压后,使用密度测试仪检查密实度,包括果密实度未达标,调整碾压压力至12吨,进行第二次碾压,再次进行密度测试,目标密实度达到设计要求的95%以上,重复碾压和测试过程,直至基底密实度符合要求,确保路基表面平整、无明显凹凸,编写碾压过程报告,记录碾压次数、压力调整和密实度测试结果;

42、s7.3.进行防护处理。

43、优选地,所述步骤s7.3实施步骤如下:

44、s7.3.1.固化处理:设置固化剂喷洒设备参数,喷洒压力10-12mpa,按每平方米0.5-0.7升的喷洒量均匀喷洒固化剂,完成喷洒后,待固化剂自然干燥24小时,检查固化效果,确保固化层无裂纹;

45、s7.3.2.草皮铺设:选择适合当地气候条件的草皮种类,使用草皮铺设工具将草皮均匀铺设在路基表面,草皮铺设后,使用喷灌设备进行初次浇水,每平方米浇水量5-7升,确保草皮根部与土壤紧密接触,避免空隙,编写防护处理报告,记录固化剂喷洒和草皮铺设的过程及效果。

46、优选地,所述步骤s8实施步骤如下:

47、s8.1.路基材料铺设:将路基材料运至施工现场,主要材料包括砂砾、石屑,使用自卸卡车将材料卸至指定位置,使用平地机将材料均匀铺开,单层厚度不超过20cm,确保铺设层厚度均匀一致;

48、s8.2.初次压实:使用压路机进行初次压实,压实压力10吨,速度0.8-1.2km/h,完成初次压实后,检查基层密实度,若密实度未达标,调整压实压力至12吨,进行二次压实,目标压实度达到基层设计要求的95%以上,编写基层施工报告,记录材料铺设和压实过程及结果;

49、s8.3.沥青混合料制备:在沥青搅拌站按设计配合比制备沥青混合料,确保沥青混合料的温度在160-180℃之间;

50、s8.4.沥青摊铺:使用沥青摊铺机将沥青混合料均匀摊铺在基层上,摊铺厚度5-8cm,控制摊铺速度在2-3m/min,确保摊铺均匀性,每隔10米进行摊铺厚度和温度检查;

51、s8.5.压实:使用压路机进行初次压实,压实温度130-150℃,压力12吨,完成初次压实后,进行二次压实,温度110-130℃,压力14吨,目标密实度达到沥青层设计要求的97%以上,检查压实效果,确保表面无明显车辙和裂缝,编写沥青层铺设报告,记录摊铺和压实过程及结果。

52、与现有技术相比,本发明的有益效果是:本发明提供的山区防沉降复合排水路基快速填筑施工工艺通过科学设计、严格材料控制、分层压实、复合排水等措施,提高了施工效率和质量,显著减少了沉降风险和环境影响,确保了路基的长期稳定和安全,本施工工艺在路基两侧设置排水系统,确保雨水能够迅速排出,防止路基积水引起的软化和沉降,分层填筑和压实,确保每层填料的密实度和均匀性,增强路基的整体稳定性和抗沉降性能,在填筑过程中垂直插入排水板,加速排水和固结,提高地基的稳定性和抗沉降能力。

- 还没有人留言评论。精彩留言会获得点赞!