一种全断面预制板减振轨道结构及施工工法的制作方法

本发明涉及轨道交通,尤其涉及一种全断面预制板减振轨道结构及施工工法。

背景技术:

1、随着城市轨道交通的发展以及人们生活水平的不断提高,城市轨道交通振动噪声问题越来越引起人们的关注。目前城市轨道交通减振降噪的主要措施为轨道结构减振,在轨道减振措施中道床减振的轨道结构因参振质量大,减振效果更好,减振垫道床便是道床类减振轨道的一种。

2、目前的减振道床垫轨道,主要包括现浇钢筋混凝土道床、三层预制道床和两层预制道床。现浇减振垫钢筋混凝土道床,因现场钢筋绑扎和混凝土浇筑量大,且减振垫铺设均需现场完成,因此施工速度慢、工作效率低,施工成本高。现有技术中,制备减振垫钢筋混凝土道床中,会临时搭建支撑装置,使的减振垫钢筋混凝土道床成型后再拆除支撑装置,这样导致本就繁杂的施工过程,效率进一步降低。

3、作为目前城市轨道交通减振降噪的主要措施,减振垫道床的减振效果仍需进一步提高,以满足人们对生活质量的更高要求,因此,对于铺设减振垫钢筋混凝土道床是必不可少的施工过程。

4、因此,鉴于现有技术中减振垫道床施工工效、施工质量、减振效果仍存在诸多缺陷和不足,本发明提出了一种全断面预制板减振轨道结构及施工工法。

技术实现思路

1、为了解决上述技术问题,本发明提供了一种全断面预制板减振轨道结构及施工工法,本发明的减振型预制轨道结构及施工工法可以实现在提升施工效率的基础上,达到较好的减振效果。

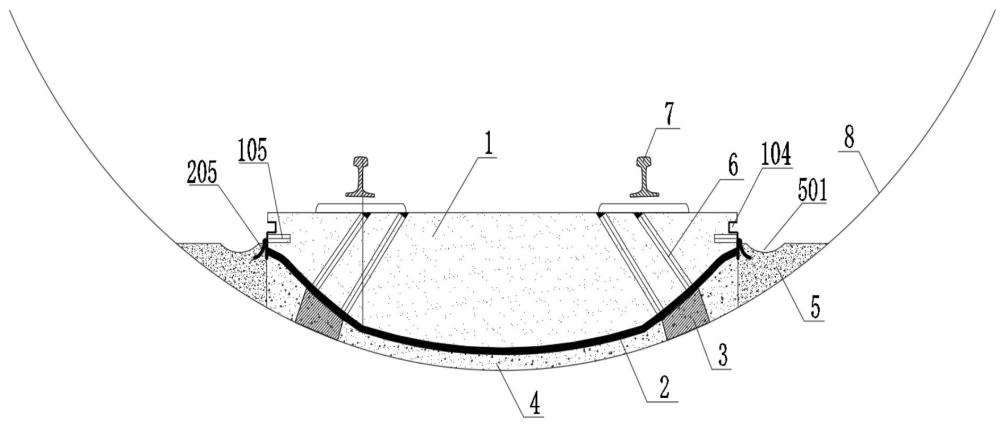

2、本发明提供了一种全断面预制板减振轨道结构,所述结构从下至上依次包括弧形盾构管片、灌料层、减振垫层和预制轨道板;减振垫层设置于预制轨道板下,减振垫层和预制轨道板复合成一体;灌料层由流动性较好的密实混凝土材料制成,灌料层用于填充减振垫层与弧形盾构管片之间的空隙;在灌料层中设置有楔形支撑块;

3、所述预制轨道板的两侧均设有2个与楔形支撑块卡合配合的预制板预留导槽;在形成灌料层之前,楔形支撑块用于支撑减振垫层和预制轨道板;在形成灌料层后,楔形支撑块取消对减振垫层和预制轨道板的支撑,实现减振垫层与灌料层之间的接触。

4、进一步的,所述在形成灌料层之前,楔形支撑块用于支撑减振垫层和预制轨道板的具体包括:

5、每个预制板预留导槽内均设置有4个贯穿预制轨道板的支撑螺栓孔,所述减振垫层中也设置有与支撑螺栓孔重合的孔洞,通过支撑螺栓孔向预制轨道板内拧入支撑螺栓,使的支撑螺栓的一端拧入减振垫层内,且支撑螺栓的拧入端与靠近楔形支撑块的减振垫层的表面齐平,使得楔形支撑块用于支撑减振垫层和预制轨道板。

6、在本发明中,支撑螺栓的拧入端为支撑螺栓拧入支撑螺栓孔时,支撑螺栓最先进入支撑螺栓孔中的一端。

7、进一步的,在形成灌料层后,楔形支撑块取消对减振垫层和预制轨道板的支撑,实现减振垫层与灌料层之间的接触的具体包括:

8、通过将支撑螺栓从支撑螺栓孔拧出预制轨道板,减振垫层与灌料层之间接触,使的楔形支撑块取消对支撑减振垫层和预制轨道板的支撑。

9、进一步的,所述预制轨道板内还设置有双螺旋尼龙套筒,双螺旋尼龙套筒设置于支撑螺栓孔内,双螺旋尼龙套筒内设置有与支撑螺栓形状匹配的螺纹。

10、进一步的,所述支撑螺栓孔垂直于预制板预留导槽的表面。

11、进一步的,所述支撑螺栓与支撑螺栓所接触的楔形支撑块的接触面形成的理论夹角为90°,在实际实施时,支撑螺栓与支撑螺栓所接触的楔形支撑块的接触面形成的实际夹角与理论夹角之间相差不大于3°。

12、进一步的,所述楔形支撑块为楔形块,沿着所述楔形支撑块的插入方向,所述楔形支撑块厚度递减。

13、进一步的,所述预制轨道板的两侧均设有2个与楔形支撑块卡合配合的预制板预留导槽具体包括:在预制轨道板同一侧的2个预制板预留导槽,在预制轨道板上相对设置。

14、进一步的,与预制板预留导槽接触的楔形支撑块表面的宽度是与楔形支撑块接触的预制板预留导槽表面的宽度的1/2。

15、进一步的,所述减振垫层由板底减振垫区域、凹槽减振垫区域、板侧减振垫区域、灌注孔内减振垫区域组成;

16、所述板底减振垫区域用于对预制轨道板下端的进行减振;

17、所述凹槽减振垫区域用于对预制板预留导槽内进行减振;

18、所述板侧减振垫区域和灌注孔内减振垫区域用于减振垫层位移缓冲。

19、进一步的,所述板底减振垫区域内设置有锥形凸起;所述凹槽减振垫区域内设置有条形凸起。

20、进一步的,所述预制轨道板还设置有灌注孔,所述减振垫层中的灌注孔内减振垫区域内设置有灌注洞,所述灌注孔与灌注洞完全重叠,用于灌注灌料层。

21、进一步的,所述减振垫层和预制轨道板复合成一体具体为:所述板侧减振垫区域设置有板侧减振垫端棱,所述板侧减振垫端棱与预制轨道板下端的减振垫卡槽卡合,实现减振垫层和预制轨道板复合成一体。

22、进一步的,预制轨道板还设置有预留螺栓孔,所述预留螺栓孔邻近减振垫卡槽,通过将螺栓拧入预留螺栓孔中,可实现减振垫层和预制轨道板螺栓固定。

23、进一步的,所述与支撑螺栓孔重合的孔洞设置在凹槽减振垫区域中。

24、进一步的,在灌料层的两端均设置有二次浇注道床,所述结构中还设置有v型防渗水薄垫,v型防渗水薄垫一端与螺栓固定处粘贴,v型防渗水薄垫另一端被埋于二次浇注道床内。

25、进一步的,所述预制轨道板上设有并行的两条钢轨,各钢轨分别通过多个扣件固定于该预制轨道板上。

26、进一步的,所述二次浇注道床的表面,均设置有道床排水沟。

27、进一步的,所述预制轨道板还包括了承轨台,所述承轨台用于放置钢轨。

28、进一步的,所述减振型预制轨道结构设置于弧形盾构管片上。

29、本发明还提供了所述全断面预制板减振轨道结构的施工工法,所述工法包括:

30、步骤s1:将预制轨道板运输至指定位置,在铺设完毕的弧形盾构管片上对预制轨道板进行粗铺;

31、步骤s2:通过支撑螺栓孔向预制轨道板内拧入支撑螺栓,使的支撑螺栓的一端拧入减振垫层内,且支撑螺栓的拧入端与靠近楔形支撑块的减振垫层的表面齐平;通过精调车对预制轨道板的铺设位置进行精调,并在预制轨道板下的预制板预留导槽内安装楔形支撑块;

32、步骤s3:通过预制轨道板灌注孔进行灌浆料,形成灌料层,并对灌料层进行养护,待灌料层达到设计要求强度;

33、步骤s4:通过将支撑螺栓从支撑螺栓孔拧出预制轨道板,减振垫层与灌料层之间接触,使的楔形支撑块取消对支撑减振垫层和预制轨道板的支撑;

34、步骤s5:在灌料层两端浇筑二次浇注道床,并在预制轨道板上进行钢轨、扣件的铺设安装。

35、进一步的,所述步骤s1中的预制轨道板中具有复合一体的减振垫层。

36、进一步的,预制轨道板与减振垫层复合一体的过程具体为:通过预制轨道板上的减振垫卡槽与减振垫层上的板侧减振垫端棱卡合,通过螺栓拧入预制轨道板上的预留螺栓孔,进行螺栓固定。

37、进一步的,所述支撑螺栓孔垂直于预制板预留导槽的表面。

38、进一步的,所述支撑螺栓与支撑螺栓在楔形支撑块的接触面形成的理论夹角为90°,在实际实施时,支撑螺栓与支撑螺栓在楔形支撑块的接触面形成形成的实际夹角与理论夹角之间相差不大于3°。

39、进一步的,所述预制轨道板的两侧均设有2个与楔形支撑块卡合配合的预制板预留导槽。

40、进一步的,每个预制板预留导槽内均设置有4个贯穿预制轨道板的支撑螺栓孔。

41、本发明实施例具有以下技术效果:

42、1.本发明首先设计了全断面预制板减振轨道结构,通过本发明的结构不仅可实现减振的基础上,还可以避免楔形支撑块从轨道结构中拆除,从而有利于提高施工效率;

43、为了提升施工的效率,首先设计了一种楔形支撑块,楔形块的形状可提高楔形支撑块对预制轨道板的板底的适应,并且通过调整4个楔形支撑块中的支撑螺栓,以适应在预制轨道板导槽内不同安装高度时,通过楔形支撑块和支撑螺栓实现对预制轨道板支撑的稳定性。其次,实现对预制轨道板的支撑过程简单容易实现,通过将支撑螺栓通过支撑螺栓孔拧入减振垫层中,且支撑螺栓的拧入端与靠近楔形支撑块的减振垫层的表面齐平,在保证了减振垫层并未发生形变的基础上,使的楔形支撑块与支撑螺栓实现了支撑作用,通过将支撑螺栓拧出支撑螺栓孔,取消了楔形支撑块的支撑作用,减振垫层与灌料层紧密接触。最后,本发明还进一步在支撑时,还设计了支撑螺栓孔垂直于预制板预留导槽的表面、支撑螺栓与支撑螺栓在楔形支撑块的接触面形成的理论夹角在90°、每个预制板预留导槽内均设置有4个贯穿预制轨道板的支撑螺栓孔,进一步提升支撑过程中的稳定性;拧出支撑螺栓后,在保留楔形支撑块的基础上,在凹槽减振垫区域内设置有条形凸起,从而保证了整体结构的减振效果。

44、2.本技术方案中,采用支撑螺栓和楔形支撑块对预制轨道板进行施工期间的临时支撑和卸载,减少了架设、支撑预制轨道板及预制轨道板抗浮架等施工机械的安装、拆卸,提高施工工效,降低施工成本。

45、3.本技术方案中,减振垫预制轨道板的参振质量大,固有频率低,减振效果好。采用可卸载的楔形支撑块对预制轨道板进行施工期间的临时支撑,减少了架设、支撑预制轨道板及预制轨道板抗浮架等施工机械的安装、拆卸,提高施工工效,降低施工成本。减振垫分区域分功能设置其参数和性能,满足道床不同部位减振性能和结构受力,同时减振垫对不同规格预制板适用性强,减少减振垫规格,降低投资。施工工序少、施工流程简单,可有效提高施工作业效率。

- 还没有人留言评论。精彩留言会获得点赞!