斜向预应力水泥混凝土路面滑动锚固施工工法的制作方法

本发明涉及道路施工,更具体地涉及斜向预应力水泥混凝土路面滑动锚固施工工法。

背景技术:

1、水泥混凝土路面在长期不利的自然环境和行车荷载的作用下,会暴露出自身的一些缺陷,主要表现为混凝土面板损坏和接缝处发生破坏,比如断裂、拱起、错台、唧泥、剥落等病害。目前所采用的斜向预应力混凝土路面,虽可进行混凝土路面施工的问题,但模板安装及定位困难、现浇面层混凝土浇筑效率低、现浇面层的受力性能受力不佳后期容易产生病害等方面尚存可进一步提升之处。

2、针对以上技术现状问题,我司提出向锚固槽板与贴壁钢模围合的空腔内浇筑微膨胀混凝土,形成锚固槽封闭体,有助于降低预应力拉筋封闭施工的难度、提升预应力拉筋的耐久性。设置细砂聚乙烯薄膜(可用复合土工织物代替)滑动层,减小路面振动,减少后期路面病害的产生。采用混凝土两次浇筑施工工艺,第一次浇筑至波纹管平面处,紧接着第二次浇筑至顶面,提高波纹管安装定位精度。

3、本技术已通过专业科技查新咨询中心查新,经检索,未发现与本技术相同的文献报道,该技术具有新颖性。此外,本技术已申报实用新型专利(专利名称:一种公路工程用的公路裂缝处理装置,专利号:zl202122783366.9,专利权人:湖南湘汉中宇建设有限公司)并授权。该技术已在“汉寿县酉港镇通三级公路x007线改造工程项目”和“湖南绿博农林开发有限公司道路路面改造工程”中得到了很好的应用,确保了施工质量,加快了施工进度,取得了显著的经济社会效益。对工程施工技术和经验进行总结,形成了斜向预应力水泥混凝土路面滑动锚固施工工法。

4、因此,本发明提出了斜向预应力水泥混凝土路面滑动锚固施工工法。

技术实现思路

1、为了克服现有技术的上述缺陷,本发明提供了斜向预应力水泥混凝土路面滑动锚固施工工法,以解决上述背景技术中存在的问题。

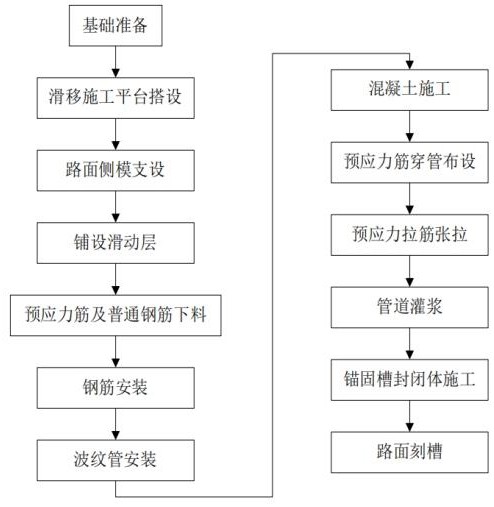

2、本发明提供如下技术方案:斜向预应力水泥混凝土路面滑动锚固施工工法,斜向预应力水泥混凝土路面滑动锚固施工工法工艺流程:

3、施工准备;

4、滑移施工平台搭设;

5、路面侧模支设;

6、铺设滑动层;

7、预应力筋及普通钢筋下料;

8、钢筋安装;

9、波纹管安装;

10、混凝土施工;

11、预应力筋穿管布设;

12、预应力拉筋张拉;

13、管道灌浆;

14、锚固槽封闭体施工;

15、路面刻槽。

16、优选的,将路面侧模置于路面基层上,路面侧模靠近预制墩顶槽板的一侧设置竖向校位栓和横向校位栓,并通过竖向校位栓和横向校位栓控制路面侧模的空间位置,预应力筋沿路面行车方向夹角为30°,拉筋间距0.5m,拉筋为12.7无粘结预应力钢绞线,两侧构造配筋采用c35混凝土冠梁。

17、优选的,模板采用钢模板,预应力筋要预留40~60cm的张拉长度,模板每隔一定距离开一个矩形槽,模板地面与基层顶面紧贴,局部低洼处(空隙)事先用水泥砂浆铺平,为了预应力筋布设方便,并为预应力张拉留出空间,采用钢板焊接的三角盒布置在路面线边线上,三角盒应在穿筋一侧与预应力筋垂直,并开圆形孔,孔洞直径为30mm,保证波纹管恰好穿过,开孔位置根据预应力筋在板厚方向上的位置确定,以起到固定波纹管的作用,三角盒的具体尺寸需根据锚固尺寸确定,保证封锚后锚具浇筑在混凝士中且满足保护层厚度的要求,斜向预应力混凝土路面张拉端采用单孔夹片式锚具,锚具直径为50mm,垫板尺寸为80mm*80mm,厚度为13mm,在预应力筋端部(锚固段、张拉端)局部承压区设置抗劈裂钢筋、螺旋式补强钢筋。

18、优选的,滑动层设置在基层顶面,基层应平整无坑凹,铺设滑动层之前,先将基层表面清理干净,在基层上应提前铺设细砂与聚乙烯薄膜作为滑动层,细砂应用5mm方孔筛筛除超粒径颗粒,细砂应干燥,根据安装进度,随安装随铺设,铺设时用6m长铝合金杆刮平,然后上铺0.3mm聚乙烯薄膜。

19、优选的,预应力筋选用直径为12.7mm,截面积为98.7mm2预应力钢绞线,选取板厚的中间部位作为两层预应力筋的形心位置,路面混凝土强度等级为c35,检查预应力筋、构造钢筋的规格尺寸和数量,钢绞线及构造钢筋下料应使用机械切割,严禁使用电焊或者气割,预应力筋下料应尽量保持直度,弯曲度多大的应剔除。

20、优选的,构造钢筋是沿路面边缘按设计图纸布置,钢筋笼下部焊接小钢筋,以保持钢筋笼能平稳放置,相邻钢筋笼接头采用电焊连接,路面板端无斜向预应力筋的位置使用间距为30cm*30cm的钢筋网加强,范围要覆盖空白的三角区域。

21、优选的,波纹管两端穿过张拉端纵向构造钢筋笼内部,并从事先加工好的的三角盒中穿出,最终从张拉端模板的空洞中伸向模板外侧,按设计图纸双向交叉布置,并在交叉位置上根据需要放置架立钢筋,波纹管布置好后应进行校直,以保证预应力筋与路面纵向的夹角,可用线绳对波纹管进行校直,并将校直好的波纹管的交叉点位置(包括下部有支撑架和无支撑架两者)间隔用扎丝绑扎紧固,为防止波纹管在混凝土浇筑过程中位移,浇筑混凝士前完成钢绞线穿束。

22、优选的,变形缝填充体形成强度后,将预应力拉筋穿设于预应力筋穿设管内,并以锚固槽板为张拉支撑体,对预应力拉筋施加预张拉力,预应力筋的张拉分二次张拉,第一次张拉在混凝土路面板浇筑后12h,且混凝土的强度达到设计强度的30%,张拉控制应力为0.3σcon;第二次张拉在混凝土路面板浇筑后7d,且混凝土强度达到设计强度的75%,采用超张拉,控制应力为1.05σcon,持续时间为2min,卸荷至σcon,然后锚固。

23、优选的,灌浆前,需要将邻板的波纹管端口严密对接,并包裹密实,避免漏浆,混凝土砂浆是从后张管道的一端被灌注到另一端,混凝土砂浆在两相邻灌浆口的流动时间用于检查混凝土砂浆的流动性,当凝土砂浆流动到中间灌浆口时应将该灌浆口封堵,如果大量的混凝土砂浆灌入管道却无法在中间灌浆口或者管道端部看到混凝土砂浆,则灌浆从中间灌浆口重新开始。

24、优选的,为了满足路面抗滑和排水的要求,刻槽的方向有横向,即与路面中线垂直的方向;有纵向,即与路面中心线平行方向;刻槽方向也可分为双斜向,即与斜向预应力筋平行的方向,在抗滑和排水方面,双侧向刻槽优于横向和纵向,具体刻槽方式待拼装完成后根据相关规范及设计单位要求进行刻槽施工,刻槽细部尺寸按照图纸及相关规范进行,刻槽间距宜为12~24mm,刻槽的断面形式为梯形,梯形伤口宽度为5mm,下口宽度为3mm,深度5mm刻槽时要事先放线,要依据刻槽机的宽度进行分组,每组之间间隔10~20cm。

25、本发明的技术效果和优点:

26、向锚固槽板与贴壁钢模围合的空腔内浇筑微膨胀混凝土,形成锚固槽封闭体,有助于降低预应力拉筋封闭施工的难度、提升预应力拉筋的耐久性。

27、设置细砂聚乙烯薄膜滑动层,减小路面振动,减少后期路面病害的产生。

28、预应力筋的张拉分二次张拉,第一次张拉控制应力为0.3σcon(σcon为混凝土抗压强度设计值);第二次超张拉,控制应力为1.05σcon,持续时间为2min,卸荷至σcon,然后锚固,避免应力损失,提高施工质量。

29、采用混凝土两次浇筑施工工艺,第一次浇筑至预应力管道平面处,紧接着第二次浇筑至顶面,提高预应力管道安装定位精度。

- 还没有人留言评论。精彩留言会获得点赞!