一种抗横向扭转的减振扣件系统

本技术属于轨道交通领域,具体涉及一种抗横向扭转的减振扣件系统。

背景技术:

1、城市轨道交通完善的线网给人们提供了快捷、安全及绿色的出行方式。但随着轨道交通线网的不断趋于成熟,无论是地下线路、高架线路,当列车通过时,轮轨之间的冲击带来的振动及噪声对沿线建筑或及周围居民的工作及生活带来很大的影响。为了抑制轮轨的振动噪声向周围传播,减振扣件是减缓线路振动和噪声的最简单及性价比最高的措施。

2、常见的双层非线性减振扣件由上铁板、夹心弹性垫及下铁板等结构组成,经长期运营后,扣件自锁结构及锚固螺栓磨损,造成自锁机构与上铁板、下铁板的装配中出现缝隙,严重时将导致螺栓出现横向剪切断裂,同时,在线路小半径曲线段,双非减振扣件的抗倾覆能力较差,导致线路动态轨距扩大及钢轨磨耗不断发展,无法保证列车的正常行驶。

3、目前,作为上述的应对措施,市场上出现了具有横向限位结构的减振扣件,其通过沿轨枕的延伸方向在扣件的两端设置限位结构,从而增强扣件部件的自锁功能,降低出现装配缝隙的趋势,但是由于轨道列车在运行过程中上/下铁板与限位结构高频率的振动摩擦,从而使得上述限位结构在使用一段周期后被严重磨损而失效,即影响了钢轨的抗扭转性能。

技术实现思路

1、针对现有技术的不足,本实用新型提供一种抗横向扭转的减振扣件系统,通过在沿轨枕的延伸方向的两端设置缓冲板组,使得扣件部件之间缓冲接触,从而极大延长了轨枕两端限位机构的使用寿命,即极大地提高了钢轨的抗扭转性能。

2、为实现上述目的,本实用新型提供了如下技术方案为:

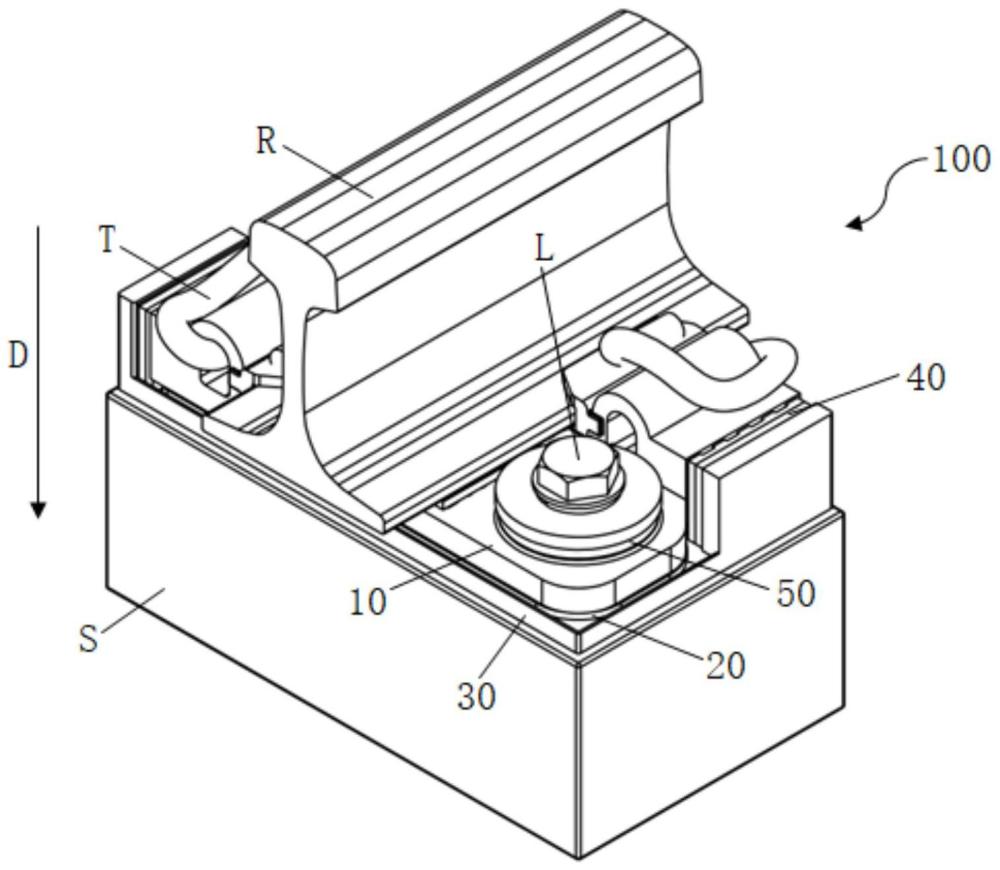

3、一种抗横向扭转的减振扣件系统,通过轨道弹条将硬头轨条压紧在轨枕上,将从硬头轨条竖直指向轨枕的方向作为落轨方向,其特征在于,包括:沿落轨方向依次层叠设置在硬头轨条、轨枕之间的轨下刚性板、板间缓冲层以及枕上刚性板,其中,轨下刚性板的上端面具有用于固定轨道弹条一端的固定孔,将枕上刚性板的上端面作为板上端面,板上端面通过沿落轨方向抽壳形成开放的第一限制腔,将枕上刚性板在轨枕延伸长度方向的两端作为板侧端部,板间缓冲层配合铺设在第一限制腔内,两个板侧端部均具有竖直延伸的侧挡板部,侧挡板部通过沿轨枕延伸长度方向抽壳形成开放的第二限制腔,第二限制腔与第一限制腔连通,且第二限制腔的底面形成有沿轨枕延伸长度方向的销杆部,抗横向扭转的减振扣件系统还包括配合铺设在第二限制腔内的缓冲板组,在轨枕延伸长度方向上,缓冲板组包括两个刚性缓冲板和弹性缓冲板,两个刚性缓冲板分别对应抵接在第二限制腔的底部、轨下刚性板的侧面、弹性缓冲板设置在两个刚性缓冲板之间。

4、优选地,与轨下刚性板的侧面抵接的刚性缓冲板表面为凹凸结构,且凸起顶部与轨下刚性板的侧面抵接。

5、优选地,板间缓冲层的上、下表面均具有呈密集分布的多个缓冲凸包,缓冲凸包的顶部分别与轨下刚性板的底面、第一限制腔的底面抵接,一个刚性缓冲板和弹性缓冲板完全位于第二限制腔的内部,并且与轨下刚性板接触的刚性缓冲板的表面具有多条沿硬头轨条的延伸方向的接触凸棱,接触凸棱的数量为多条且相互平行,且接触凸棱具有凸弧表面,从而轨下刚性板和刚性缓冲板的表面形成线接触。

6、优选地,轨下刚性板的上端面具有固定部,固定部形成有连通的固定孔和泄水通孔,板间缓冲层具有过水通孔,枕上刚性板具有漏水通孔,泄水通孔、过水通孔以及漏水通孔依次顺序连通。

7、进一步地,第一限制腔的底面具有朝向板间缓冲层延伸的第一腔内凸台,第一腔内凸台穿过过水通孔,漏水通孔形成在第一腔内凸台上。

8、优选地,轨下刚性板具有上部结合通孔,板间缓冲层具有结合过孔,枕上刚性板具有下部结合通孔,上部结合通孔、结合过孔以及下部结合通孔通过螺栓连接,从而使得轨下刚性板、板间缓冲层以及枕上刚性板连接。

9、进一步地,第一限制腔的底面具有朝向板间缓冲层延伸的第二腔内凸台,第二腔内凸台穿过结合过孔并伸入上部结合通孔的孔道内,下部结合通孔形成在第二腔内凸台上。

10、再进一步地,本实用新型还包括可调耦合组件,包括可调耦合板和耦合环套,螺栓连接依次穿过耦合环套和可调耦合板,耦合环套的内周面形成有耦合基准凸块,耦合基准凸块的上下表面相对耦合环套的内表面均形成径向延伸的台阶面,分别作为上基准台阶面和下基准台阶面,耦合环套插入上部结合通孔内,且可调耦合板的底部抵接在耦合环套的上端面上,且可调耦合板的底部具有沿沿轨枕延伸长度方向延伸的耦合齿条,第二腔内凸台的外周面形成有径向延伸的截止台阶,截止台阶与下基准台阶面抵接,第二腔内凸台的顶面具有与耦合齿条啮合配合的顶部齿条。

11、再进一步地,耦合环套的内表面还形成有径向延伸的孔内台阶,耦合基准凸块形成于孔内台阶形成的较小内径孔道段的内壁上。

12、再进一步地,孔内台阶的上台阶面上形成有第一直槽,第二腔内凸台的顶面具有隔断顶部齿条的齿形的第二直槽,可调耦合板的底部具有隔断耦合齿条的齿形的导向凸块,第一直槽和第二直槽沿上部结合通孔的径向对应连通,从而形成下部半槽;导向凸块与下部半槽凹凸配合。

13、与现有技术相比,本实用新型的有益效果是:

14、1.因为本实用新型的抗横向扭转的减振扣件系统包括轨下刚性板、板间缓冲层以及枕上刚性板,枕上刚性板具有板上端面和板侧端部,板上端面形成有第一限制腔,板间缓冲层配合铺设在第一限制腔内,板侧端部具有竖直延伸的侧挡板部,侧挡板部形成有第二限制腔,第二限制腔与第一限制腔连通,且第二限制腔的底面形成销杆部,抗横向扭转的减振扣件系统还包括配合铺设在第二限制腔内的缓冲板组,缓冲板组包括两个刚性缓冲板和弹性缓冲板,两个刚性缓冲板分别对应抵接在第二限制腔的底部、轨下刚性板的侧面、弹性缓冲板设置在两个刚性缓冲板之间,从而在列车运行时,两个钢性缓冲板分别与侧挡板部和轨下刚性板抵接,在刚性缓冲板因振动摩擦而磨损后,由于弹性缓冲层的原因,两个钢性缓冲板仍分别与侧挡板部和轨下刚性板保持抵接,即扣件部件仍能自锁功能,同时不会出现装配缝隙,因此,本实用新型通过在沿轨枕的延伸方向的两端设置缓冲板组,使得扣件部件之间缓冲接触,从而极大延长了轨枕两端限位机构的使用寿命,即极大地提高了钢轨的抗扭转性能。

15、2.因为本实用新型的与轨下刚性板的侧面抵接的刚性缓冲板表面为凹凸结构,且凸起顶部与轨下刚性板的侧面抵接,因此,本实用新型通过凸起顶部与轨下刚性板的侧面抵接,有效地减少了轨下刚性板与刚性缓冲板的接触表面,从而减低了刚性缓冲板对轨下刚性板产生的摩擦阻力。

16、3.因为本实用新型的板间缓冲层的上、下表面均具有呈密集分布的多个缓冲凸包,缓冲凸包的顶部分别与轨下刚性板的底面、第一限制腔的底面抵接,一个刚性缓冲板和弹性缓冲板完全位于第二限制腔的内部,并且与轨下刚性板接触的刚性缓冲板的表面具有多条沿硬头轨条的延伸方向的接触凸棱,接触凸棱的数量为多条且相互平行,且接触凸棱具有凸弧表面,从而轨下刚性板和刚性缓冲板的表面形成线接触,因此,本实用新型通过缓冲凸包提供了轨下刚性板、枕上刚性板之间的弹性缓冲,并且通过接触凸棱更进一步地降低了刚性缓冲板对轨下刚性板产生的摩擦阻力。

17、4.因为本实用新型的还包括可调耦合组件,可调耦合组件包括耦合环套和可调耦合板,螺栓连接依次穿过可调耦合和板耦合环套,耦合环套的内周面形成有耦合基准凸块,耦合基准凸块的上下表面相对耦合环套的内表面均形成径向延伸的台阶面,分别作为上基准台阶面和下基准台阶面,耦合环套插入上部结合通孔内,且可调耦合板的底部抵接在耦合环套的上端面上,且可调耦合板的底部具有沿沿轨枕延伸长度方向延伸的耦合齿条,第二腔内凸台的外周面形成有径向延伸的截止台阶,截止台阶与下基准台阶面抵接,第二腔内凸台的顶面具有与耦合齿条啮合配合的顶部齿条,通过改变顶部齿条和耦合齿条的对应啮合位置,可相对枕上刚性微移板轨下刚性板,从而能够适应多种轨间距离。

18、5.因为本实用新型的孔内台阶的上台阶面上形成有第一直槽,第二腔内凸台的顶面具有隔断顶部齿条的齿形的第二直槽,可调耦合板的底部具有隔断耦合齿条的齿形的导向凸块,第一直槽和第二直槽沿上部结合通孔的径向对应连通,从而形成下部半槽;导向凸块与下部半槽凹凸配合,因此,本实用新型的导向凸块和下部半槽的配合实现了顶部齿条和耦合齿条的相对位置定位,从而能够实现便利的啮合。

- 还没有人留言评论。精彩留言会获得点赞!