电动紧固件驱动器的制作方法

1.本实用新型涉及电动紧固件驱动器,并且更具体地涉及电动紧固件驱动器的升降器机构。

背景技术:

2.本领域中已知有各种紧固件驱动器,其用于将紧固件(例如,钉子,大头钉,u形钉等)驱动到工件中。这些紧固件驱动器利用本领域中已知的各种方式(例如,由空气压缩机产生的压缩空气,电能,飞轮机构等)进行操作,以将驱动器刀片从上止点位置驱动到下止点位置。

技术实现要素:

3.在第一方面,本实用新型提供了一种电动紧固件驱动器,其包括:驱动器刀片,其可从上止点位置朝向驱动或下止点位置移动,以用于将紧固件驱动到工件中;气弹簧机构,其用于朝向下止点位置驱动驱动器刀片;升降器组件,其具有旋转升降器,以用于使驱动器刀片从下止点位置朝向上止点位置返回;以及臂,旋转升降器支撑在臂上。紧固件驱动器还包括电动机,其在旋转升降器的第一位置向旋转升降器提供扭矩,以使驱动器刀片从下止点位置朝向上止点位置返回。紧固件驱动器还包括制动机构,当被激活时,制动机构将来自电动机的扭矩重新定向成远离旋转升降器并朝向臂,从而导致旋转升降器从第一位置移向第二位置,在第二位置,旋转升降器不可与驱动器刀片接合。

4.在第一方面的一个实施例中,升降器组件包括在电动机和旋转升降器之间的驱动齿轮,其用于将来自电动机的扭矩传递到旋转升降器。

5.在第一方面的一个实施例中,升降器组件还包括齿轮和将齿轮与旋转升降器联接以共同旋转的轴。齿轮与驱动齿轮啮合。轴由臂可旋转地支撑。

6.在第一方面的一个实施例中,制动机构包括电磁制动器和行星齿轮系。在旋转升降器的第一位置,行星齿轮系从驱动齿轮接收扭矩。在旋转升降器的第二位置,行星齿轮系和驱动齿轮被制动。

7.在第一方面的一个实施例中,制动机构可操作地联接至行星齿轮系的最后一级。制动机构还包括弹簧和输出构件,输出构件与最后一级的行星齿轮啮合。弹簧偏压输出构件远离电磁制动器。当电磁制动器被激活时,输出构件抵抗弹簧的偏压被拉向电磁制动器。

8.在第一方面的一个实施例中,制动机构包括具有至少一个环形齿轮和多个行星齿轮的行星齿轮系。至少一个环形齿轮包括臂。当旋转升降器处于第一位置时,多个行星齿轮相对于至少一个环形齿轮旋转。当制动机构被激活以使臂绕枢转轴线朝向第二位置枢转时,至少一个环形齿轮被配置为相对于多个行星齿轮选择性地旋转。

9.在第一方面的一个实施例中,电动紧固件驱动器还包括用于将旋转升降器朝向第一位置偏置的弹簧。

10.在第二方面,本实用新型提供了一种电动紧固件驱动器,其包括:驱动器刀片,其

可从上止点位置朝向驱动或下止点位置移动,以用于将紧固件驱动到工件中;气弹簧机构,其用于朝向下止点位置驱动驱动器刀片;以及升降器组件,其具有旋转升降器,以用于使驱动器刀片从下止点位置朝向上止点位置返回。紧固件驱动器还包括电动机,其向旋转升降器提供扭矩,以使驱动器刀片从下止点位置朝向上止点位置返回。旋转升降器包括凸轮部分,在旋转升降器旋转期间,凸轮部分使旋转升降器沿着由旋转升降器限定的旋转轴线在第一位置和第二位置之间轴向地移动,在第一位置,旋转升降器可与驱动器刀片接合,在第二位置,旋转升降器不可与驱动器刀片接合。

11.在第二方面的一个实施例中,电动紧固件驱动器还包括可旋转地支撑旋转升降器的框架。凸轮部分是第一凸轮部分。电动紧固件驱动器还包括从框架朝向旋转升降器延伸的第二凸轮部分。第一凸轮部分和第二凸轮部分可选择性地接合,以用于使旋转升降器沿着旋转轴线轴向地移动。

12.在第二方面的一个实施例中,第一凸轮部分和第二凸轮部分中的每一个包括:相对于旋转轴线倾斜的第一表面,以及与第一表面相邻并且垂直于旋转轴线的第二表面。

13.在第二方面的一个实施例中,第一凸轮部分的第一表面与第二凸轮部分的第一表面接合,以使旋转升降器沿着旋转轴线从第一位置朝向第二位置轴向地移动。

14.在第二方面的一个实施例中,升降器组件包括弹簧,其朝向第一位置偏置旋转升降器。在第一凸轮部分的第一表面和第二凸轮部分的第一表面之间的接合之后,第一凸轮部分的第二表面与第二凸轮部分的第二表面接合。在第一凸轮部分的第二表面移动经过第二凸轮部分的第二表面之后,弹簧被配置为从第二位置朝向第一位置偏置旋转升降器。

15.在第二方面的一个实施例中,凸轮部分定位在预定周向位置,以在驱动器刀片到达下止点位置之后,但在旋转升降器的第一升降器销接合驱动器刀片以开始使驱动器刀片朝向上止点位置返回之前,使旋转升降器从第一位置朝向第二位置轴向地移动。

16.在第三方面,本实用新型提供了一种电动紧固件驱动器,其包括:驱动器刀片,其可从上止点位置朝向驱动或下止点位置移动,以用于将紧固件驱动到工件中;气弹簧机构,其用于朝向下止点位置驱动驱动器刀片;以及升降器组件,其具有旋转升降器,以用于使驱动器刀片从下止点位置朝向上止点位置返回。紧固件驱动器还包括电动机,其向驱动轴提供扭矩,旋转升降器联接在驱动轴上以用于与其共同旋转,以使驱动器刀片从下止点位置朝向上止点位置返回。紧固件驱动器还包括凸轮机构,其定位在驱动轴和旋转升降器之间。在旋转升降器旋转期间,当旋转升降器上的反作用扭矩超过预定扭矩限制时,凸轮机构使旋转升降器沿着旋转升降器的旋转轴线从第一位置移向第二位置,在第一位置,旋转升降器与驱动器刀片接合,在第二位置,旋转升降器可与驱动器刀片脱离接合。

17.在第三方面的一个实施例中,凸轮机构包括多个凸轮构件,限定在旋转升降器内的多个第一凸轮凹槽,以及限定在驱动轴内的多个第二凸轮凹槽。多个第一凸轮凹槽中的每一个与多个第二凸轮凹槽中的一个成面对关系,以形成一对凸轮凹槽。多个凸轮构件中的一个接收在每对凸轮凹槽内。

18.在第三方面的一个实施例中,多个第一凸轮凹槽绕着旋转升降器的内周彼此相等地间隔开,并且多个第二凸轮凹槽绕着驱动轴的外周彼此相等地间隔开。

19.在第三方面的一个实施例中,多个第一凸轮凹槽中的每一个和多个第二凸轮凹槽中的每一个相对于旋转轴线以锐角倾斜。

20.在第三方面的一个实施例中,锐角对应于旋转升降器上的反作用扭矩的预定扭矩限制。

21.在第三方面的一个实施例中,当反作用扭矩超过预定扭矩限制时,驱动轴相对于旋转升降器旋转,从而导致多个凸轮构件中的每一个在相应的一对凸轮凹槽内移动,以与相应的一对凸轮凹槽的端部接合,以用于使旋转升降器沿着旋转轴线朝向第二位置轴向地移动。

22.在第三方面的一个实施例中,电动紧固件驱动器还包括用于将旋转升降器朝向第一位置偏置的弹簧。

23.通过考虑以下详细描述和附图,本实用新型的其他特征和方面将变得显而易见。

附图说明

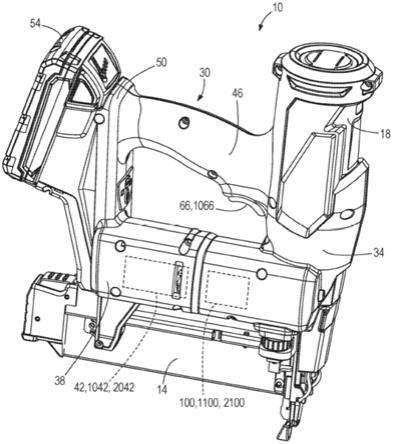

24.图1是根据本实用新型一个实施例的电动紧固件驱动器的透视图。

25.图2是图1的电动紧固件驱动器的升降器组件和制动机构的透视图。

26.图3是图2的升降器组件和制动机构的放大透视图。

27.图4是沿图3所示的线4-4截取的升降器组件和制动机构的剖视图。

28.图5是图2的升降器组件的一部分的透视图。

29.图6是图2的升降器组件的旋转升降器的透视图。

30.图7是图1的电动紧固件驱动器的驱动器刀片的透视图。

31.图8是包括升降器组件的电动紧固件驱动器的另一实施例的透视图。

32.图9a是图8的升降器组件的旋转升降器的透视图。

33.图9b是图8所示的紧固件驱动器的一部分的框架的透视图。

34.图10是沿图8所示的线10-10截取的图8的升降器组件的前视剖视图,其示出了处于准备位置的升降器组件的驱动器刀片。

35.图11是图8的升降器组件的侧视图,其示出了处于接合位置的旋转升降器。

36.图12是图8的升降器组件的另一前视剖视图,其示出了处于驱动位置的驱动器刀片。

37.图13是图8的升降器组件的另一侧视图,其示出了当驱动器刀片处于图11的位置时的旋转升降器。

38.图14是图8的升降器组件的另一侧视图,其示出了旋转升降器从图11 所示的接合位置移向旁通位置。

39.图15是图8的升降器组件的另一侧视图,其示出了处于旁通位置的旋转升降器。

40.图16是图8的升降器组件的另一前视剖视图,其示出了处于驱动位置的驱动器刀片和接合驱动器刀片的旋转升降器开始使驱动器刀片朝向图10 的准备位置返回。

41.图17是图8的升降器组件的另一侧视图,其示出了当升降器处于图16 的位置时的旋转升降器。

42.图18是图8的升降器组件的另一前视剖视图,其示出了响应于紧固件卡阻而在准备位置和驱动位置之间的中间位置停止的驱动器刀片。

43.图19是图8的升降器组件的另一前视剖视图,其示出了第一升降器销,其与驱动器刀片上的升降齿中的一个的后表面接合,该驱动器刀片在图18 所示的中间位置停止。

44.图20是图8的升降器组件的侧视图,其示出了位于旁通位置与接合位置之间的旋转升降器,其中第一升降器销与驱动器刀片的升降齿中的一个的后表面接合,该驱动器刀片在图18和图19所示的中间位置停止。

45.图21是包括升降器组件的电动紧固件驱动器的又一实施例的透视图。

46.图22是图21的升降器组件的驱动轴的平面图。

47.图23是图21的升降器组件的旋转升降器的透视图。

48.图24是沿图21中的线24-24截取的图21的升降器组件的局部剖视图,其示出了处于与驱动器刀片的接合位置的旋转升降器。

49.图25是沿图21中的线25-25截取的图21的升降器组件的前视剖视图,其示出了响应于紧固件卡阻而处于准备位置和驱动位置之间的中间位置的升降器组件的驱动器刀片。

50.图26是图21的升降器组件的另一局部剖视图,其示出了当驱动器刀片在图25所示的中间位置停止时移动到旁通位置的旋转升降器。

51.图27是图21的升降器组件的另一前视剖视图,其示出了第一升降器销绕过驱动器刀片上的升降齿中的一个的后方,该驱动器刀片在图25所示的中间位置停止。

52.图28是图21的升降器组件的另一局部剖视图,其示出了当第一升降器销绕过驱动器刀片上的升降齿的后方时处于旁通位置的旋转升降器,该驱动器刀片在图27所示的中间位置停止。

53.图29是图21的升降器组件的另一前视剖视图,其示出了在第一升降器销在驱动器刀片上的升降齿的后方出现之后处于旁通位置的旋转升降器。

54.图30是图21的升降器组件的另一局部剖视图,其示出了处于图29所示的旁通位置的旋转升降器。

55.图31是图21的升降器组件的另一局部剖视图,其示出了返回到接合位置的旋转升降器。

56.图32是图21的升降器组件的另一前视剖视图,其示出了处于接合位置的旋转升降器,其中第一升降器销位于驱动器刀片上的相邻齿之间。

具体实施方式

57.在详细解释本实用新型的任何实施例之前,应当理解,本实用新型的应用不限于在以下描述中阐述或在附图中示出的构造细节和部件布置。本实用新型能够具有其他实施例,并且能够以各种方式实践或实施。另外,应当理解,本文所使用的措词和术语是出于描述的目的,而不应被认为是限制性的。

58.参考图1和图2,气弹簧驱动的紧固件驱动器10可操作以将保持在钉匣 14内的紧固件(例如,钉子,大头钉,u形钉等)驱动到工件中。紧固件驱动器10包括气缸18。可移动活塞(未示出)定位在气缸18内。参考图3,紧固件驱动器10还包括驱动器刀片26,其附接到活塞并且可与其一起移动。紧固件驱动器10不需要外部气压源,而是包括气缸18中的加压气体。

59.参考图1,紧固件驱动器10包括壳体30,其具有气缸壳体部分34和从其延伸的电动机壳体部分38。气缸壳体部分34被配置为支撑气缸18,而电动机壳体部分38被配置为支撑电动机42。另外,所示的壳体30包括从气缸壳体部分34延伸的手柄部分46,以及联接到手柄

部分46的相对端的电池附接部分50。电池54可电连接到电动机42,以向电动机42供应电力。手柄部分46支撑触发器66,其由使用者压下以开始紧固件驱动器10的驱动周期。

60.参考图2,气缸18和驱动器刀片26限定驱动轴线58。在驱动周期期间,驱动器刀片26和活塞可沿驱动轴线58在上止点或准备位置以及下止点或驱动位置(driven position)之间移动。紧固件驱动器10还包括升降器组件62,其由电动机42(图1)驱动,并且其可操作以使驱动器刀片26从驱动位置返回到准备位置。如下面更详细地解释的,驱动器刀片26可能在驱动位置与准备位置之间的中间位置停止(例如,卡住)。在这种情况下,升降器组件62也可操作以使驱动器刀片26从中间位置返回到准备位置。

61.参考图2和图5,电动紧固件驱动器10还包括定位在壳体30内的框架 70。框架70被配置为在壳体30内支撑升降器组件62。紧固件驱动器10还包括部分地围绕驱动器刀片26的刀片导向器90。

62.参考图7,驱动器刀片26包括多个升降齿94,其沿着驱动器刀片26的边缘98形成。如前所述,驱动器刀片26限定驱动轴线58,驱动器刀片26 沿驱动轴线58在准备位置和驱动位置之间移动。边缘98在驱动轴线58的方向上延伸。特别地,升降齿94相对于驱动轴线58从边缘98横向突出。

63.参考图1至图4,电动机42联接至第一齿轮系100和第二齿轮系102。特别地,第一齿轮系100位于电动机42的下游,并且第二齿轮系102位于第一齿轮系100的下游,使得扭矩从电动机42传递至第一齿轮系100,然后从第一齿轮系100传递至第二齿轮系102。第一齿轮系100和第二齿轮系102 中的每一个被配置为多级行星齿轮系。如图2所示,第一齿轮系100的最后一级联接至第二齿轮系102的第一级。更具体地,第一齿轮系100的最后一级的齿轮架104包括用于驱动第二齿轮系102的输入小齿轮106(图4)。此外,紧固件驱动器10包括可操作地联接至第二齿轮系102的最后一级(例如,第四级)的制动机构110。制动机构110被配置为选择性地阻止通过第二齿轮系102的扭矩传递。

64.参考图2和图3,第二齿轮系102包括齿轮箱114和四个行星齿轮级118、 122、126、130。在所示的第二齿轮系102的构造中,第一级118包括第一级环形齿轮134和驱动齿轮138。齿轮箱114定位在第一级118附近,并在其中包含其余三个行星齿轮级122、126、130。第一级环形齿轮134,驱动齿轮138和齿轮箱114定位在电动机42和制动机构110(图2)之间。

65.参考图4,第一行星齿轮级118包括第一级环形齿轮134,输入小齿轮 106,第一级齿轮架138(其也是驱动齿轮),以及多个第一级行星齿轮146。多个轴(未示出)从驱动齿轮138的前部延伸,第一级行星齿轮146可旋转地支撑在其上。另外,多个轴150从驱动齿轮138的后部延伸,第二级行星齿轮166可旋转地支撑在其上。第一级行星齿轮146与输入小齿轮106啮合,以用于将扭矩传递到四个行星齿轮级118、122、126、130。

66.参考图5,第一级环形齿轮134具有环形部分154和从其延伸的臂158。环形部分154包括位于环形齿轮134的内圆周表面上的多个齿162(图5),其与第一级行星齿轮146的齿啮合。在每个紧固件驱动周期的一部分期间,来自电动机42的扭矩从驱动齿轮138重新定向,从而引起第一级环形齿轮 134相对于第一级行星齿轮146旋转,如下面进一步讨论的。

67.参考图4,第二行星齿轮级122包括多个第二级行星齿轮166,第二级齿轮架170和第二级环形齿轮174。在所示的实施例中,第二级行星齿轮166 包括四个行星齿轮166。第二级齿轮架170包括从齿轮架170的前部延伸的太阳齿轮178。另外,多个轴(未示出)从齿轮架

170的后部延伸,第三级行星齿轮182可旋转地支撑在其上。第二行星齿轮级122定位在第一行星齿轮级118的下游以从第一行星齿轮级118接收扭矩。

68.继续参考图4,第三行星齿轮级126包括多个第三级行星齿轮182,第三级齿轮架186和第三级环形齿轮190。在所示的实施例中,第三级行星齿轮182包括三个行星齿轮182。第三级齿轮架186包括从齿轮架186的前部延伸的太阳齿轮194。另外,多个轴(未示出)从齿轮架186的后部延伸,第四级行星齿轮202可旋转地支撑在其上。第三行星齿轮级126定位在第二行星齿轮级122的下游以从第二行星齿轮级122接收扭矩。

69.第四行星齿轮级130包括多个第四级行星齿轮202和第三级环形齿轮 190。在所示的实施例中,第四级行星齿轮202包括两个行星齿轮202。第四级行星齿轮202直接啮合到联接到制动机构110的输出部142的小齿轮206。第四行星齿轮级130定位在第三行星齿轮级126的下游,以从第三行星齿轮级126接收扭矩。

70.参考图4,制动机构110包括输出部142,板210,弹簧(未示出)和电磁体214(例如,电磁线圈)。输出部142从板210的后部延伸,使得输出部 142和板210一体地形成。因此,输出部142,板210和第四行星齿轮级130 的小齿轮206一起共同旋转。该弹簧偏压板210和输出部142远离电磁体214。在所示的实施例中,框架70被配置为支撑制动机构110(图2)。

71.当电磁体214被激活时,板210,输出部142和小齿轮206抵抗弹簧的偏置被向上拉(从图4的参考系),使得板210的前部接合框架70或接合固定至框架70的摩擦板(未示出),以向板210,输出部142和小齿轮206的旋转施加摩擦阻力,从而制动这些部件的旋转。因此,行星齿轮级118、122、 126、130的齿轮146、166、182、202的旋转也被制动。具体地,制动机构 110防止与小齿轮206啮合的第四级行星齿轮202在电磁铁214被激活时旋转,从而阻止扭矩在整个行星齿轮级118、122、126、130上从第四级130 顺序传递到第一级118。

72.参考图2和图3,升降器组件62包括偏移齿轮218,旋转升降器222和轴226(图5),轴226联接偏移齿轮218和旋转升降器222以使其共同旋转。偏移齿轮218与第二齿轮系102的驱动齿轮138啮合,从而在其旋转时从驱动齿轮138接收扭矩。升降器222可以多种不同方式(例如,通过使用键和键槽布置,过盈配合,花键配合等)中的任一种联接成与轴226共同旋转。轴226可由环形齿轮134的臂158和第二臂230旋转地支撑。在所示的实施例中,第二臂230位于制动机构110与第四行星齿轮级130之间,并且可由安装在框架70中的轴承232(图4)枢转地支撑。

73.参考图6,升降器222包括主体234和多个销238,其在驱动器刀片26 从驱动位置朝向准备位置返回时,顺序地接合形成在驱动器刀片26上的升降齿94。这样,来自电动机42的扭矩通过第一齿轮系100并通过第二齿轮系102的第一级118传递到偏移齿轮218,并且随后到接合驱动器刀片26 的升降器222。具体地,升降器222的销238顺序地接合相应的升降齿94,以将驱动器刀片26从驱动位置移向准备位置。

74.参考图3和图4,升降器组件62可在接合位置和旁通位置之间枢转,在接合位置,旋转升降器222可与驱动器刀片26接合以使驱动器刀片26从驱动位置朝向准备位置返回,在旁通位置,升降器组件62绕与第二齿轮系102 的输入小齿轮106同轴的枢转轴线242(图4)枢转远离驱动器刀片26。尽管旁通位置不与升降器组件62绕枢转轴线242的单个离散位置重合,但是当旋转升降器222不再可与驱动器刀片26接合时,升降器组件62到达旁通位置。升降器组件62由弹簧(未示出)偏压以使升降器组件62朝向接合位置返回。

75.电动紧固件驱动器10还包括控制器(例如,具有一个或多个微处理器的印刷电路板)。控制器被配置为在紧固件驱动器10的操作期间激活和停用电动机42。具体地,控制器可以电连接至一个或多个传感器,以用于基于一个或多个传感器的输出来确定何时驱动电动机42。例如,升降器组件62可以包括传感器,例如霍尔效应传感器,其可操作以检测位于升降器222上的磁体。当霍尔效应传感器检测到磁体时,该传感器向控制器指示升降器222 的旋转位置,其可与驱动器刀片26的准备位置相关。驱动器刀片26还可以包括可由与控制器通信的另一霍尔效应传感器(也未示出)检测(例如,当驱动器刀片26处于驱动位置时)的机载磁体(未示出)。

76.制动机构110电连接到控制器。电动机42被配置为在驱动周期期间沿一个方向(例如,正向)不断地旋转。制动机构110由控制器选择性地激活,以将来自电动机42的扭矩重新定向成远离升降器22,以用于将升降器组件 62从接合位置朝向旁通位置调节,如下面进一步讨论的。

77.触发器66还电连接到控制器,使得用于开始驱动周期的触发器66的激活也可以开始定时序列。特别地,响应于按下触发器66,控制器激活电动机 42并启动定时器,以确定在定时器到期时驱动器刀片26是否已经到达驱动位置。在驱动器刀片26到达驱动位置时,控制器继续驱动电动机42,以将驱动器刀片26从驱动位置返回到准备位置。一个或多个传感器可以被配置为在驱动器刀片26已经到达准备位置时向控制器提供指示。

78.在紧固件被排进工件中的正常驱动周期期间,升降器组件62使活塞和驱动器刀片26从驱动位置返回到准备位置。当活塞和驱动器刀片26返回到准备位置时,在气缸18内的活塞上方的气体被压缩。一旦处于准备位置,活塞和驱动器刀片26就被保持在适当位置,直到由使用者激活触发器66(图 1)来释放,这开始驱动周期。当释放时,气缸18内活塞上方的压缩气体将活塞和驱动器刀片26驱动到驱动位置,从而将紧固件驱动到工件中。因此,所示的紧固件驱动器10以利用升降器组件62和活塞的气弹簧原理操作,以在返回到准备位置以用于随后的紧固件驱动周期时压缩气缸18内的气体。准备位置可以是当活塞和驱动器刀片26处于上止点位置时。在替代实施例中,准备位置可以是当活塞和驱动器刀片26接近上止点位置(例如,沿着气缸18向上的80%)以使得压缩空气被部分地压缩时。

79.更具体地,当触发器66被致动并且活塞和驱动器刀片26位于准备位置时,控制器激活电动机42和制动机构110。电动机42向第一齿轮系100和第二齿轮系102供应扭矩。但是,制动机构110的激活可以防止扭矩通过第二齿轮系102的最后三个级122、126、130传递,使得所有的级118、122、 126、130的行星齿轮146、166、182、202和驱动齿轮138保持静止,并且扭矩朝向第一级环形齿轮134重新定向。具体地,当制动机构110被激活时,电磁体214被激励,并且板210,输出部142和小齿轮206抵抗弹簧的偏置被向上拉(从图4的参考系),使得板210的前部接合框架70或摩擦板(未示出),从而施加摩擦阻力,并由此阻止板210,输出部142和小齿轮206 旋转。这样,阻止了所有的级118、122、126、130的行星齿轮146、166、 182、202和驱动齿轮138的旋转,并且第一级环形齿轮134相对于静止的第一级行星齿轮146旋转(从图2的参考系逆时针),以朝向旁通位置移动或枢转升降器组件62(包括臂158)。此后,升降器222不再接合驱动器刀片 26,并且活塞和驱动器刀片26被位于气缸18中的活塞上方的压缩空气向下推向驱动位置。当驱动器刀片26朝向驱动位置移位时,电动机42和制动机构110保持激活,以继续将扭矩从升降器222朝向第一级环形齿轮134重新定向,从而将升降器

组件62保持在旁通位置。在一些实施例中,(在触发器 66被致动之后)在升降器组件62移动到旁通位置之前,升降器组件62可以将驱动器刀片26朝向上止点位置升高超过准备位置。

80.一旦将紧固件被驱动进入工件,驱动器刀片26就处于驱动或下止点位置。当驱动器刀片26到达驱动位置时,一个或多个传感器向控制器指示驱动器刀片26已成功到达驱动位置。这样,控制器继续电动机42的驱动并停用制动机构110,从而允许升降器组件62通过弹簧的偏压移向接合位置。制动机构110的停用允许恢复扭矩通过第二齿轮系102的传递。这样,第二级行星齿轮166,第三级行星齿轮182和第四级行星齿轮202自由地旋转(从图3的参考系顺时针),并且第一级环形齿轮134静止。驱动齿轮138接收来自电动机42的扭矩以旋转偏移齿轮218,并且随后旋转升降器222。随后,升降器222上的销238中的第一个接合驱动器刀片26上的升降齿94中的最上一个,并且电动机42的连续驱动使升降器222旋转,这使驱动器刀片26 和活塞返回到准备位置。在一些实施例中,对于使驱动器刀片26从驱动位置返回到准备位置,升降器22的一个完整的旋转是必要的。

81.在紧固件驱动周期期间,由于驱动器10内的紧固件卡阻,驱动器刀片 26可能在准备位置和驱动位置之间的中间位置停止。如果在上述定时器到期时未在准备位置检测到驱动器刀片26,则一个或多个传感器确定驱动器刀片 26是在中间位置停止,此时控制器实现错误纠正模式,以允许使用者解除卡住的紧固件并使驱动器刀片26返回到其准备位置,以进行后续的紧固件驱动操作。在驱动器刀片26处于中间位置的情况下,取决于驱动器刀片26停止的确切位置,升降器222上的销238可能被升降齿94阻塞。换句话说,驱动器刀片26可以在中间位置停止,在该中间位置,升降齿94阻止销238 重新进入升降齿94之间的空间。

82.特别地,当驱动器刀片26在中间位置停止,并且控制器实现错误纠正模式时,控制器激励驱动器刀片闩锁机构的螺线管(未示出),从而移动闩锁以接合相对于升降齿94的驱动器刀片26上的多个闩锁齿中的一个。这样,闩锁保持驱动器刀片26并防止驱动器刀片26朝向驱动位置移动,从而在紧固件卡阻发生时阻止紧固件驱动器10的非故意的发射。控制器继续驱动电动机42,使得升降器222继续旋转。升降器222的继续旋转允许销238重新进入升降齿94之间的空间。如果升降齿94阻止销238重新进入升降齿94 之间的空间,则升降器组件62可通过升降器222的继续旋转而枢转远离驱动器刀片26并朝向旁通位置,使得升降器组件62抵抗弹簧的偏压而略微枢转远离驱动器刀片26以克服卡阻。之后,销238与升降齿94之间的空间对准,并且弹簧使升降器组件62朝向接合位置枢转。随后,升降器222使驱动器刀片26从中间位置返回到准备位置。一旦一个或多个传感器向控制器指示驱动器刀片26已经到达准备位置,则控制器停用电动机42和闩锁螺线管,并且紧固件驱动器10准备好用于随后的紧固件驱动周期。

83.升降器组件62可操作以在升降器组件62将驱动器刀片26从驱动位置升到准备位置时自动克服卡阻。

84.图8示出了紧固件驱动器1010和升降器组件1062的另一实施例的一部分,其中与图1至图7所示的紧固件驱动器10和升降器组件62的实施例相似的部件和特征以相似的参考数字加“1000”来标识。升降器组件1062由电动机1042(图1)供电,并且可操作以在每个紧固件驱动周期期间使驱动器刀片1026从驱动位置(图12)返回到准备位置(图10)。如果紧固件在驱动周期期间卡住,则驱动器刀片1026可能在驱动位置和准备位置之间的中间位置停止。类似于上述的升降器组件62,升降器组件1062还可操作以将驱动器刀片1026从中间位

置返回到准备位置,从而将紧固件驱动器1010重置以用于随后的紧固件驱动周期。

85.参考图9a,升降器组件1062包括旋转升降器1222,其与齿轮系1100 (图1)的输出轴1106联接以与其共同旋转。在所示的实施例中,输出轴 1106包括沿着输出轴1106的长度延伸的外部花键1108,并且旋转升降器 1222包括限定内部花键1112的孔,该内部花键1112与输出轴1106上的外部花键配合。这样,当轴1106绕其旋转轴线1246旋转时,旋转升降器1222 接收来自输出轴1106的扭矩。但是,相配合的花键不会将旋转升降器1222 轴向地限制在输出轴1106上。

86.参考图8和图9a,旋转升降器1222包括主体1234和多个销1238,其在驱动器刀片1026从驱动位置返回到准备位置时,顺序接合形成在驱动器刀片1026上的升降齿1094(图10)。这样,来自电动机1042的扭矩通过齿轮系1100传递,并随后传递到升降器1222,其接合驱动器刀片1026。具体地,升降器1222的销1238顺序接合相应的升降齿1094,以将驱动器刀片 1026从驱动位置移向准备位置。

87.参考图9a,升降器1222的主体1134包括第一凸缘1250和平行于第一凸缘1250的第二凸缘1254。销1238在凸缘1250、1254之间延伸。虽然第一凸缘1250为大体圆形,但是第二凸缘1254具有在其外周表面中的凹部 1262,从而露出第一凸缘1250的轴向表面部分1258。多个销1238中的第一销1238a和第二销1238b定位在轴向表面部分1258上,其中相应的销1238a, 1238b的远端暴露于外。

88.继续参考图9a,第二凸缘1254包括第一凸轮部分1266和第二凸轮部分1270,其从第二凸缘1254远离第一凸缘1250延伸。第一凸轮部分1266 和第二凸轮部分1270彼此相对地定位,其中旋转轴线1246位于它们之间。但是,相对于旋转轴线1246,第一凸轮部分1266在第二凸缘1254上在径向向外方向上比第二凸轮部分1270更远地间隔开。第一凸轮部分1266和第二凸轮部分1270中的每一个包括相对于旋转轴线1246倾斜的第一表面1274,以及垂直于旋转轴线1246的相邻第二表面1278。第二表面1278在下文中被称为着陆(landing)表面1278。

89.参考图9b,框架1070包括朝向旋转升降器1222延伸的第三凸轮部分 1286和第四凸轮部分1290。类似于第一凸轮部分1266和第二凸轮部分1270,第三凸轮部分1286和第四凸轮部分1290彼此相对地定位,其中旋转轴线 1246位于它们之间。但是,相对于旋转轴线1246,第三凸轮部分1286在径向向外方向上比第四凸轮部分1290更远地间隔开。此外,第三凸轮部分1286 和第四凸轮部分1290中的每一个包括相对于旋转轴线1246倾斜的第一表面 1294,以及垂直于旋转轴线1246的相邻第二表面1298。第二表面1298可被限定为着陆表面1298。第三凸轮部分1286和第四凸轮部分1290的倾斜表面 1294可分别与第一凸轮部分1266和第二凸轮部分1270的倾斜表面1274接合。并且,第三凸轮部分1286和第四凸轮部分1290的着陆表面1298可分别与第一凸轮部分1266和第二凸轮部分1270的着陆表面1278接合。

90.参考图9a,升降器组件1062还包括弹簧1302,其用于沿旋转轴线1246 偏压升降器1222朝向框架1070的内表面1292,凸轮部分1286、1290从内表面1292突出(图9b)以将升降器1222定位在接合位置,在该接合位置,旋转升降器1222上的销1238可与驱动器刀片1026(图11)上的相应齿1094 接合。第一凸轮部分1266和第二凸轮部分1270以及第三凸轮部分1286和第四凸轮部分1290之间的接合(通过升降器1222的旋转)分别抵抗弹簧1302 的偏

压,沿着旋转轴线1246使输出轴1106上的升降器1222轴向地移动远离框架1070的内表面1292(因此远离升降器1222的接合位置)。特别地,远离接合位置的升降器1222的轴向移动也使销1238移动成与驱动器刀片 1026“处于不同平面(out of plane)”,其中,当相应的凸轮部分1266、1270、 1286、1290的着陆表面1278、1298接合时,间隙1306在驱动器刀片1026 的后表面1310和相应的销1238a、1238b的远端之间形成(图15)。当升降器1222移动了足够的距离以形成间隙1306时,升降器1222位于旁通位置。

91.在紧固件被排进工件的正常驱动周期期间,升降器1222使活塞和驱动器刀片1026从驱动位置返回到准备位置。一旦处于准备位置(例如,图10),活塞和驱动器刀片1026就被保持,直到由使用者激活触发器1066(图1) 来释放,这开始驱动周期。当释放时,活塞上方的压缩气体朝向驱动位置驱动活塞和驱动器刀片1026(图12),从而将紧固件驱动到工件中。然后,活塞和驱动器刀片1026再次朝向准备位置返回,该位置接近活塞和驱动器刀片1026的真实上止点位置。

92.在紧固件驱动周期开始之前,第一凸轮部分1266和第二凸轮部分1270 的倾斜表面1274与第三凸轮部分1286和第四凸轮部分1290的倾斜表面 1294周向间隔开,如图11所示。当触发器1066被致动并且活塞和驱动器刀片1026处于准备位置时,控制器激活电动机1042。电动机1042向齿轮系 1100供应扭矩并开始旋转升降器1222。在少量旋转之后,升降器1222的销 1238c与驱动器刀片1026上的最下的齿1094脱离接合,并且活塞和驱动器刀片1026由活塞上方的压缩空气向下推向驱动位置。在一些实施例中,升降器1222可以在驱动器刀片1026被驱动朝向驱动位置之前,朝向上止点位置升高驱动器刀片1026超过准备位置。

93.在将紧固件驱动到工件中之后,驱动器刀片1026处于驱动或下止点位置(图12)。在驱动器刀片1026到达驱动位置之后,第一凸轮部分1266和第二凸轮部分1270的倾斜表面1274接合第三凸轮部分1286和第四凸轮部分1290的倾斜表面1294,如图13所示。升降器1222的继续旋转引起第一凸轮部分1266和第二凸轮部分1270的倾斜表面1274沿着第三凸轮部分 1286和第四凸轮部分1290的倾斜表面1294滑动(图14),从而使升降器1222 抵抗弹簧1302的偏压沿着旋转轴线1246远离接合位置并朝向旁通位置平移。升降器1222继续平移(以及旋转),直到第一凸轮部分1266和第二凸轮部分1270的着陆表面1278分别到达第三凸轮部分1286和第四凸轮部分1290 的着陆表面1298(图15)。之后,升降器1222停止平移,此时第一销1238a 已移动成与驱动器刀片1026处于不同平面。当第一凸轮部分1266和第二凸轮部分1270的着陆表面1278分别与第三凸轮部分1286和第四凸轮部分 1290的着陆表面1298滑动接触时,升降器1222处于旁通位置(即,离驱动器刀片1026的最远轴向位置)(图15)。

94.电动机1042的继续旋转继续使升降器1222旋转,使得第一凸轮部分 1266和第二凸轮部分1270的着陆表面1278分别周向移动经过第三凸轮部分 1286和第四凸轮部分1290的着陆表面1298,如图17所示。此时,弹簧1302 回弹,从而导致升降器1222再次从旁通位置朝向接合位置平移。随后,如图16所示,升降器1222上的第一升降器销1238a接合驱动器刀片1026上的升降齿1094的最上一个。由于升降器销1238a、1238b的远端由限定在第二凸缘1254中的凹部126露出,所以当升降器1222移动回到接合位置(即,返回与驱动器刀片1026处于同一平面)时,升降齿1094的最上一个不能接触第二凸缘1254或在第二凸缘1254上卡

住。电动机1042的继续激活使升降器1222旋转,这使驱动器刀片1026和活塞朝向准备位置返回。在一些实施例中,对于使驱动器刀片1026从驱动位置返回到准备位置,升降器1222 的一个完整的旋转是必要的。

95.特别地,第一凸轮部分1266和第二凸轮部分1270(以及第三凸轮部分 1286和第四凸轮部分1290)位于预定周向位置,以在驱动器刀片1026到达驱动位置之后,但在第一升降器销1238a接合驱动器刀片1026上的升降齿 1094的最上一个以开始将驱动器刀片1026返回到准备位置之前,使升降器 1222在接合位置和旁通位置之间往复运动。在每个紧固件驱动周期的升降器 1222的每个单次旋转,往复升降器1222被移动成与驱动器刀片1026处于不同平面,并且然后返回到与驱动器刀片1026处于同一平面。

96.在紧固件驱动周期期间,由于驱动器1010内的紧固件卡阻,驱动器刀片1026可能在准备位置(图10)和驱动位置(图12)之间的中间位置停止 (图18)。在驱动器刀片1026处于中间位置且升降器1222处于旁通位置的情况下,取决于驱动器刀片1026停止的确切位置,第一升降器销1238a可能会被升降齿1094a中的一个阻塞(图19)。换句话说,驱动器刀片1026 可能在中间位置停止,在该位置,升降齿1094中的一个阻止第一升降器销 1238a重新进入相邻的升降齿1094之间的空间。在这样的情况下,升降齿 1094a通过回弹弹簧1302防止升降器1222返回到接合位置。因此,如图20 所示,已经分别移动经过了第三凸轮部分1286和第四凸轮部分1290的着陆表面1298的第一凸轮部分1266和第二凸轮部分1270的着陆表面1278被防止朝向框架1070的内表面1292轴向地移动。

97.升降器1222的继续旋转使第一凸轮部分1266和第二凸轮部分1270的着陆表面1278分别周向移动经过第三凸轮部分1286和第四凸轮部分1290 的着陆表面1298,并沿着驱动器刀片1026的后表面滑动第一升降器销1238a 的远端,直到第一升降器销1238a能够重新进入相邻的升降齿1094之间的空间。此后,弹簧1302回弹并使升降器1222朝向接合位置(如图17所示) 平移,在该位置,销1238的其余部分与升降齿1094之间的相应空间对准,并再次移动成与驱动器刀片1026处于同一平面。随后,升降器1222使驱动器刀片1026从中间位置返回到准备位置。一旦一个或多个传感器向控制器指示驱动器刀片1026已经到达准备位置,则控制器停用电动机1042,并且紧固件驱动器1010准备好用于随后的紧固件驱动周期。

98.图21示出了紧固件驱动器2010和升降器组件2062的另一实施例的一部分,其中与图8至图20所示的紧固件驱动器1010和升降器组件1062的实施例相似的部件和特征以相似的参考数字加上“1000”来标识。升降器组件 2062由电动机2042(图1)驱动,并且可操作以使驱动器刀片2026(图25) 在每个紧固件驱动周期期间从驱动位置返回到准备位置。如果紧固件在驱动周期期间卡住,则驱动器刀片2026可能在驱动位置和准备位置之间的中间位置停止。类似于上述的升降器组件62、1062,升降器组件2062还可操作以使驱动器刀片2026从中间位置返回到准备位置,从而导致紧固件驱动器 2010重置以用于随后的紧固件驱动周期。

99.参考图23,升降器组件2062包括旋转升降器2222,其联接成与齿轮系 2100(图1)的驱动轴2106(图24)共同旋转。旋转升降器2222包括主体 2234和多个销2238(图21;只示出了其中一些),其在驱动器刀片2026从驱动位置朝向准备位置返回时,顺序接合形成在驱动器刀片2026上的升降齿2094(图25)。来自电动机2042的扭矩通过齿轮系2100传递到驱动

器轴 2106,并随后到升降器2222,其接合驱动器刀片2026。具体地,升降器2222 的销2238顺序地接合相应的升降齿2094,以使驱动器刀片2026从驱动位置移向准备位置。

100.继续参考图23,升降器2222具有两个凸轮凹槽2414(仅示出了其中一个),该两个凸轮凹槽2414绕升降器2222的主体2234的内周彼此相等地间隔开。凸轮凹槽2414中的每一个包括相对于由驱动轴2106限定的旋转轴线 2246(图22)倾斜的部分2414a。

101.参考图22,驱动轴2106包括两个凸轮凹槽2418(仅示出了其中一个),其绕驱动轴2106的外周彼此相等地间隔开。类似于升降器2222中的凸轮凹槽2414的相应部分2414a,凸轮凹槽2418中的每一个相对于旋转轴线2246 倾斜。更具体地,每个凸轮凹槽2418包括第一端2422和第二端2426,并且相应的凸轮凹槽2418以相对于旋转轴线2246的斜角a从第一端2422延伸到第二端2426。升降器2222中相应的一对凸轮凹槽2414、2418和驱动器轴 2106处于面对关系,使得凸轮构件(例如,滚珠2430)被接收在凸轮凹槽 2414、2418(图24)对中的每一个内。滚珠2430和凸轮凹槽2414、2418 有效地在升降器2222和驱动轴2106之间提供凸轮布置,以用于在升降器 2222和驱动轴2106之间传递扭矩。这样,当轴2106绕其旋转轴线2246旋转时,旋转升降器2222从驱动轴2106接收扭矩。此外,类似于图8的升降器1222,升降器2222可在驱动轴2106上轴向地移动。

102.参考图24,升降器组件2062还包括弹簧2302,其用于沿着旋转轴线2246 朝向接合位置偏置升降器2222。具体地,弹簧2302朝向框架2070的内表面 2292偏压升降器2222,其中轴承2232安装在其中,以将升降器222定位在接合位置,在该位置,旋转升降器2222上的销2238可与驱动器刀片2026 上相应的齿2094接合。弹簧2302在驱动轴2106上的保持环2434和升降器 2222之间延伸。轴承2232在框架2070的上内表面2292处可旋转地支撑驱动器驱动轴2106,而另一轴承2233在框架2070中可旋转地支撑驱动轴2106 的相对端。

103.在紧固件驱动器2010的正常操作期间,来自驱动轴2106的扭矩通过凸轮布置2414、2418、2430传递到升降器2222,从而导致升降器2222旋转。然而,如果施加到升降器2222的反作用扭矩(例如,通过卡住的驱动器刀片2026)超过预定扭矩限制,则驱动轴2106会相对于升降器2222旋转,从而导致滚珠2430在凸轮凹槽2418内从图24的参考系向下移动。由于滚珠 2430以这种方式在凸轮凹槽2418、2414内移动,所以向下的位移被施加到升降器2222以抵抗弹簧2302的偏置(沿着轴线2246)而轴向地移动远离轴承2232,并因此远离图24所示的接合位置。

104.在升降器2222移动远离接合位置之前,凸轮凹槽2414、2418以斜角a 倾斜,斜角a对应于在输出轴2106和升降器2222之间允许的预定扭矩限制。换句话说,一旦超过预定扭矩限制,驱动轴2106和升降器2222之间的相对旋转通过凸轮凹槽2418在滚珠2430上施加力,该力具有在横向于旋转轴线 2246的方向上的分量以及在平行于旋转轴线2246的方向上的分量。作用在平行于旋转轴线2246的方向上的分力使升降器2222远离接合位置(如图24 所示,抵抗弹簧2302的偏置)且朝向旁通位置(如图26所示)移位。斜角 a和弹簧2302的刚度的选择允许:在升降器2222上的反作用扭矩将升降器 2222移向旁通位置之前,有足够的扭矩量在驱动轴2106和升降器2222之间传递。

105.远离接合位置的升降器2222的轴向移动也使销2238移动成与驱动器刀片2026“处于不同平面”。具体地,当滚珠2430从第一端2422朝向相应的凸轮凹槽2418的第二端2426移动从而轴向地移动升降器2222时,临时间隙 2306(图26)可以在驱动器刀片2026的后表面

2310和升降器2222上的相应的销2238a、2238b(图21)的远端之间形成。这可以允许销2238a、2238b 在驱动器刀片2026的后表面2310的后方滑动。可替代地,弹簧2302可以足够快地回弹,使得弹簧2302可以将销2238a、2238b中的一个的远端抵靠后表面2310,从而导致销2238a、2238b在升降器2222移向旁通位置时接触驱动器刀片2026的后表面2310。这样,当升降器2222移向旁通位置时,销2238a、2238b的远端可抵靠驱动器刀片2026的后表面2310滑动。

106.在紧固件被排进工件中的正常驱动周期期间,升降器2222使活塞和驱动器刀片2026从驱动位置返回到准备位置。一旦处于准备位置,活塞和驱动器刀片2026就被保持,直到通过使用者激活触发器2066(图1)来释放,这开始驱动周期。当释放时,活塞上方的压缩气体将活塞和驱动器刀片2026 朝向驱动位置驱动,从而将紧固件驱动到工件中。然后,活塞和驱动器刀片 2026再次朝向准备位置返回,该位置接近活塞和驱动器刀片2026的真实上止点位置。

107.具体地,当触发器2066被致动,并且活塞和驱动器刀片2026处于准备位置时,控制器激活电动机2042。电动机2042向齿轮系2100供应扭矩,并开始旋转升降器2222。在少量旋转之后,升降器2222的最后销2238c与驱动器刀片2026上的最下齿2094脱离接合,并且活塞和驱动器刀片2026由活塞上方的压缩空气向下推向驱动位置。在一些实施例中,在驱动器刀片 2026朝向驱动位置被驱动之前,升降器2222可以将驱动器刀片2026朝着上止点位置升高超过准备位置。在将紧固件驱动到工件中之后,驱动器刀片 2026处于驱动或下止点位置。在整个紧固件驱动周期期间,滚珠2430保持接近相应的凸轮凹槽2418的第一端2422,以用于将扭矩从驱动轴2106传递到升降器2222。

108.在紧固件驱动周期期间,由于驱动器2010内的紧固件卡阻,驱动器刀片2026可能在准备位置和驱动位置之间的中间位置(图25)停止。当驱动器刀片2026处于中间位置时,第一销2238a可能会在驱动器刀片2026上的齿2094中的一个上卡住,从而在升降器2222上施加超过预定扭矩限制的反作用扭矩。如上所述,升降器2222抵抗弹簧2302的偏置从接合位置(图24) 移向旁通位置(图26)。

109.驱动轴2106相对于升降器2222旋转,使得沿着由相应的一对凸轮凹槽 2414、2418限定的路径引导的滚珠2430向升降器2222施加向下的轴向力,从而将升降器2222从接合位置(图25)移动到旁通位置(图29)。尽管在图26,图28和图30中仅示出了升降器2222处于其旁通位置(即,其相对于框架2070的内表面2292的最远轴向位置),但是响应于当驱动器刀片2026 在图25所示的中间位置停止时升降销中的一个(例如,第一升降销2238a) 在驱动齿2094中的一个上卡住,升降器2222从接合位置逐渐移动到旁通位置。一旦处于旁通位置,第一销2238a解除第一销2238a在其上卡住的特定驱动齿2094,从而允许升降器2222恢复与驱动轴2106一起旋转。此时,在升降器2222处于旁通位置的情况下,第一销2238a在驱动齿2094的尖端的后表面2310后方通过(如图27所示)。在驱动器2010的一些实施例中,当第一销2238a在驱动齿2094后方滑动时,弹簧2302偏置第一销2238a 以接触驱动齿2094的后表面2310。并且,在驱动器2010的其他实施例中,当第一销2238a在驱动齿2094的后表面2310后方通过时,图26所示的间隙2306被保持,使得第一销2238a越过驱动齿2094。

110.一旦升降器2222到达旁通位置,滚珠2430就位于凸轮凹槽2418的第二端2426附近,如图30所示。随后,该卡阻在第一销2238a和驱动齿2094 之间被解除,并且升降器2222

开始与驱动轴2106旋转,从而将第一销2238a 定位成与升降齿2094之间的空间对准。弹簧2302然后回弹并将升降器2222 从旁通位置(图30)平移到接合位置(图31)。随后,销2238与驱动齿2094 处于同一平面,并且升降器2222使驱动器刀片2026从中间位置返回到准备位置。一旦一个或多个传感器向控制器指示驱动器刀片2026已经到达准备位置,控制器就停用电动机2042,并且紧固件驱动器2010准备好用于随后的紧固件驱动周期。

111.与前述实施例的升降器组件62、1062不同,往复式升降器2222仅在发生紧固件卡阻时(即,不是在每个紧固件驱动周期的升降器222、1222的每个单次旋转)才移动成与驱动器刀片2026处于不同平面,然后返回与驱动器刀片2026处于同一平面。

112.在权利要求中阐述了本实用新型的各种特征。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1