一种管材切割传送装置的制作方法

1.本发明属于机械加工技术领域,尤其涉及一种管材切割传送装置。

背景技术:

2.随着社会的发展,科技的进步,重工业的发展,进一步促进的社会的加快发展,改善了人们的生活。其中需要机械加工过程中圆管型部件存在的效率较高,例如:塑料管、铜管、不锈钢管、合金管等,管材是指用于制作管件的材料,是已经初步成型的半成品部件。在管材加工生产线上,管材生产出来的时候长度较长,如果将管材生产线生产出来的管材直接进行运输,非常不方便。通常工业和生活中使用的管材大多尺寸较短,因此管材生产出来后到使用时必然要经过切割步骤。传统的管材切割装置普遍存在主要人工推动管材进行切割,造成切割长度不准和浪费人力,使用操作过程不方便,生产制造成本高的问题。

技术实现要素:

3.本发明实施例的目的在于提供一种管材切割传送装置,旨在解决浪费人力的问题。

4.本发明是这样实现的,一种管材切割传送装置,所述管材切割传送装置包括:工作台,用于支撑和安装;支撑传送辊,转动设置在管材的传送方向的工作台两端,用于对管材进行支撑和传送;下压传送辊,可升降且转动连接在工作台两端,与支撑传送辊配合进行管材夹持进行传送;双螺槽杆,设置有两个,转动连接在工作台中部,其上配合嵌套有滑动块;锯盘,转动连接在滑动块上,且同轴固定连接有连接齿轮;转动驱动件,安装在工作台上,输出轴同轴连接有主动单向皮带轮和从动齿轮;其中,支撑传送辊同轴固定连接有从动皮带轮,从动皮带轮与主动单向皮带轮通过皮带连接,双螺槽杆同轴固定连接有单向齿轮,从动齿轮与单向齿轮啮合,工作台的内部固定连接有与双螺槽杆同向的齿纹条,齿纹条与连接齿轮啮合,转动驱动件正向转动通过主动单向皮带轮和从动皮带轮传动带动支撑传送辊转动进行管材的传送,转动驱动件反向转动带动双螺槽杆转动,使锯盘滑动并转动对管材进行切割并回复到原来位置。

5.在本发明实施例中,将需要进行切割管材部件放置在支撑传送辊和下压传送辊之间,启动转动驱动件,在转动驱动件的驱动下,转动驱动件带动主动单向皮带轮正向转动,主动单向皮带轮带动从动皮带轮转动,此时无法带动单向齿轮转动,从而使从动皮带轮转动,从动皮带轮带动支撑传送辊转动,支撑传送辊和下压传送辊对管材进行夹持,支撑传送辊转动对管材进行传送,当管材传送到切割长度时,反向转动转动驱动件,转动驱动件无法带动主动单向皮带轮转动,单向齿轮转动带动从动齿轮转动,从动齿轮转动带动双螺槽杆转动,双螺槽杆转动带动滑动块在双螺槽杆上移动,连接齿轮与齿纹条啮合,锯盘移动的过

程中进行转动,从而对管材进行切割,切割完成后滑动块到了双螺槽杆的螺纹端部并反向滑动回复到初始位置,从而可以实现了连续切割和传送,避免了人工测量和切割,避免了手动操作转换,提高了切割效率,通过一个转动驱动件完成传送和切割,使装置结构简单化,缩减了生产制造成本,且同步性好。通过使用调节转动驱动件的转动方向实现了切割和传送的转换,实现了自动化控制,控制方便快捷。通过转动驱动件的正反方向控制,实现了智能控制,控制程序简单,减少了程序错误的几率。本发明优点:结构简单,操作方便,生产成本低,同步性好,切割效率高。

附图说明

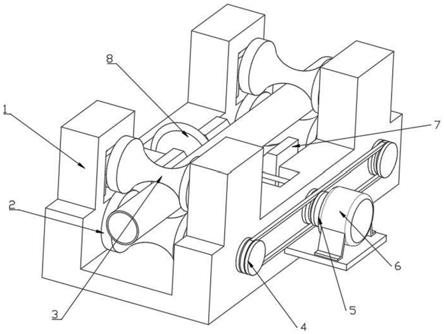

6.图1为本发明实施例提供的一种管材切割传送装置的立体结构图;图2为本发明实施例提供的一种管材切割传送装置的俯视结构示意图;图3为图2中a截面的剖视结构示意图;图4为图2中b截面的剖视结构示意图;图5为本发明实施例提供的一种管材切割传送装置中锯盘的俯视结构示意图;附图中:工作台1,支撑传送辊2,下压传送辊3,从动皮带轮4,主动单向皮带轮5,电机6,支撑台7,锯盘8,滑动块9,双螺槽杆10,单向齿轮11,从动齿轮12,齿纹条13,滑动座14,导向杆15,弹簧16,滑动槽17,连接齿轮18。

具体实施方式

7.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

8.以下结合具体实施例对本发明的具体实现进行详细描述。

9.如图1

‑

5所示,为本发明实施例提供的一种管材切割传送装置的结构图,包括:工作台1,用于支撑和安装;支撑传送辊2,转动设置在管材的传送方向的工作台1两端,用于对管材进行支撑和传送;下压传送辊3,可升降且转动连接在工作台1两端,与支撑传送辊2配合进行管材夹持进行传送;双螺槽杆10,设置有两个,转动连接在工作台1中部,其上配合嵌套有滑动块9;锯盘8,转动连接在滑动块9上,且同轴固定连接有连接齿轮18;转动驱动件,安装在工作台1上,输出轴同轴连接有主动单向皮带轮5和从动齿轮12;其中,支撑传送辊2同轴固定连接有从动皮带轮4,从动皮带轮4与主动单向皮带轮5通过皮带连接,双螺槽杆10同轴固定连接有单向齿轮11,从动齿轮12与单向齿轮11啮合,工作台1的内部固定连接有与双螺槽杆10同向的齿纹条13,齿纹条13与连接齿轮18啮合,转动驱动件正向转动通过主动单向皮带轮5和从动皮带轮4传动带动支撑传送辊2转动进行管材的传送,转动驱动件反向转动带动双螺槽杆10转动,使锯盘8滑动并转动对管材进行切割并回复到原来位置。

10.在本发明实施例中,将需要进行切割管材部件放置在支撑传送辊2和下压传送辊3之间,启动转动驱动件,在转动驱动件的驱动下,转动驱动件带动主动单向皮带轮5正向转动,主动单向皮带轮5带动从动皮带轮4转动,此时无法带动单向齿轮11转动,从而使从动皮带轮4转动,从动皮带轮4带动支撑传送辊2转动,支撑传送辊2和下压传送辊3对管材进行夹持,支撑传送辊2转动对管材进行传送,当管材传送到切割长度时,反向转动转动驱动件,转动驱动件无法带动主动单向皮带轮5转动,单向齿轮11转动带动从动齿轮12转动,从动齿轮12转动带动双螺槽杆10转动,双螺槽杆10转动带动滑动块9在双螺槽杆10上移动,连接齿轮18与齿纹条13啮合,锯盘8移动的过程中进行转动,从而对管材进行切割,切割完成后滑动块9到了双螺槽杆10的螺纹端部并反向滑动回复到初始位置,从而可以实现了连续切割和传送,避免了人工测量和切割,避免了手动操作转换,提高了切割效率,通过一个转动驱动件完成传送和切割,使装置结构简单化,缩减了生产制造成本,且同步性好。通过使用调节转动驱动件的转动方向实现了切割和传送的转换,实现了自动化控制,控制方便快捷。

11.在本发明的一个实例中,工作台1可以为平台结构,工作台1上开设有传送槽,支撑传送辊2转动设置在传送槽的两端,从而便于管材的传送和夹持,夹持稳定性好,便于待切割和切割好的管材进行传送。传送槽的上开设有贯穿的排料口,从而便于切割产生的碎屑排出。传送槽轴心方向和管材的轴向可以同向设置,从而可以进行传送,转动驱动件可以是电机6、燃油机等,在此不做描述。支撑传送辊2和下压传送辊3可以是中间细两端粗的圆柱状结构,从而避免了管材在传动过程中滑动。主动单向皮带轮5和单向齿轮11的传动方向相反,从而实现了转动驱动件正反方向转动实现转换。双螺槽杆10使双向螺槽结构,端部的螺槽平滑连通,从而实现了平滑方向转换。

12.作为本发明的一种优选实施例,锯盘8的滑动轨迹两侧在工作台1固定设置有支撑台7,支撑台7对管材进行支撑,避免了切割过程中管材滑动,进一步增加管材的稳定性。支撑台7可以是凹字型结构,从而对管材横向移动进行限位,增加了限位的稳定性。

13.作为本发明的一种优选实施例,工作台1上设置有罩壳,罩壳将从动皮带轮4和主动单向皮带轮5覆盖,避免了杂物进入到从动皮带轮4和主动单向皮带轮5内部造成传动阻碍,同时增加了装置的安全性。

14.作为本发明的一种优选实施例,下压传送辊3的两侧在工作台1内部开设有滑动槽17,下压传送辊3的端部转动连接有滑动座14,滑动座14滑动嵌套在滑动槽17的内部,滑动座14通过弹簧16连接在滑动槽17的顶部,弹簧16给滑动座14向下压力,从而完成夹持,使夹持稳定可靠。

15.作为本发明的一种优选实施例,滑动槽17的内部固定连接有与滑动座14滑动方向一致的导向杆15,导向杆15滑动穿过弹簧16和滑动座14,导向杆15的设置增加了滑动座14滑动的稳定性,从而增加了下压传送辊3升降的稳定性。

16.作为本发明的一种优选实施例,支撑传送辊2上设置有防滑层,防滑层的设置增加了支撑传送辊2的摩擦力,使支撑传送辊2的传送行程更加精确,避免了管材的切割长度不精确,从而提高了切割长度的均匀性。

17.本发明上述实施例中提供了一种管材切割传送装置,通过双螺槽杆10转动带动滑动块9在双螺槽杆10上移动,连接齿轮18与齿纹条13啮合,锯盘8移动的过程中进行转动,从而对管材进行切割,切割完成后滑动块9到了双螺槽杆10的螺纹端部并反向滑动回复到初

始位置,从而可以实现了连续切割和传送,避免了人工测量和切割,避免了手动操作转换,提高了切割效率,通过一个转动驱动件完成传送和切割,使装置结构简单化,缩减了生产制造成本,且同步性好。通过使用调节转动驱动件的转动方向实现了切割和传送的转换,实现了自动化控制,控制方便快捷。

18.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1