一种双轴控温转台及其控温系统的制作方法

1.本发明属于测量设备与工装技术领域,尤其涉及一种双轴控温转台及其控温系统。

背景技术:

2.温控转台是转台的一种,具有转台的全部功能,同时具有温度控制的功能,对普通转台的使用温度范围进行了扩展,给有温控要求的被试件提供实验平台。温控转台按轴的数量分为:单轴温控转台、双轴温控转台、三轴温控转台;温控转台按工作方式分为:电动温控转台、手动温控转台;温控转台按结构组成分为:全封闭式温控转台(装整个转台嵌套在温控箱中)、半封闭式温控转台(只将工作如面嵌套在温控箱中)。现有的转台,在进行控温时,不能及时根据环境的变化,进行改变,容易导致实验的数据不准确,从而影响实验的结果。同时,由于采用各向同性的材质制成的平台板,热量传导不集中,容易造成温度调节速度慢,热量扩散浪费较严重,恒温控温时间相对较短。

技术实现要素:

3.为克服现有技术的上述问题,本发明提供了一种双轴控温转台,包括基座,所述基座上方设有转台,所述转台的上方通过转轴安装有恒温箱,所述转台内设有电动机,电动机连接有减速器的力矩输入端,所述减速器的力矩输出端连接所述转轴;所述转台外侧安装有控制器,所述控制器用于设置电动机的转速和控温值,所述电动机通过导线连接控制器实现电动机的自动化控制;所述恒温箱的顶部和前侧开放,其余四面封闭,恒温箱的侧壁和底板均为互相连通的中空结构,恒温箱的左、右内壁上架设有轴杆,所述轴杆为中空管状结构,轴杆的内腔和所述恒温箱侧壁的内腔相连通,轴杆上安装有操作台,所述恒温箱侧壁的内腔插接有温度传感器,所述温度传感器通过导线连通所述控制器,用于将实测温度数据传输给所述控制器;所述恒温箱的底板内腔内还设有加热管,所述加热管通过导线连接所述控制器,恒温箱的侧壁还设有入水管和出水管;所述操作台采用6063铝合金加工而成,所述操作台的加工方法为:将铝合金片置于低温等离子氮化炉的阴极盘上,所述铝合金片和阴极盘通过陶瓷片隔开,铝合金片外罩有涂覆有铱氧化物的镁网,炉内氛围为氩气和氢气的混合气体,处理温度为400~450℃,处理时间为5~10h,处理完成后铝合金片随炉冷却至常温,再加热至250~300℃保温20~30h,空冷至常温,若干铝合金片叠加压实用电阻焊贴合成块状,再通过机械加工成所述操作台。

4.进一步地,所述恒温箱的左、右内壁还设有夹具,所述夹具包括壳体、电控伸缩杆和橡胶垫片,所述壳体固定在恒温箱的侧壁上,壳体内安装有所述电控伸缩杆,所述电控伸缩杆通过导线连接所述控制器,由所述控制器控制电控伸缩杆的伸长或缩短,电控伸缩杆的末端安装有橡胶垫片;所述壳体的壁板也为中空结构,壳体壁板的内腔和所述恒温箱的侧壁内腔连通。

5.进一步地,所述操作台的加工方法具体包含如下步骤:(1) 配置氯铱酸的水溶液,将镁网浸泡稀盐酸溶液中刻蚀1~2min,然后取出,用去离子水洗涤3~4次,烘干;烘干后的滤网浸泡在所述氯铱酸的水溶液中,然后取出,烘干,烘干后再次浸泡再次浸泡在所述氯铱酸的水溶液中,随后取出,烘干;重复浸泡氯铱酸的水溶液、烘干步骤共10次,然后置于400~420℃煅烧1~2h,获得涂覆有铱氧化物的镁网;(2) 将所述铝合金片置于低温等离子氮化炉的阴极盘上,所述铝合金片和阴极盘通过陶瓷片隔开,陶瓷片的厚度为3~5mm,用所述涂覆有铱氧化物的镁网罩住所述铝合金片,镁网与阴极盘直接接触;然后关闭氮化炉,将炉内抽真空至40pa以下,再充入氢气至150~200pa,设定电压700~750v,调节占空比开始起辉但不发生弧光放电,开始升温;当温度升至100℃以上时,充入氩气至230~250pa,调节占空比至恰好不发生打弧,等温度升至200℃以上后,调节氢气和氩气通量比氢气:氩气=100:1,并维持炉内压强为400~420pa,调节占空比升温至400~450℃,恒温处理5~10h,然后关闭氮化炉的控制面板,关闭氢气瓶阀和氩气瓶阀停止供气,铝合金片随炉冷却至室温,再平衡炉内外气压,将铝合金片取出;(3) 所述步骤(2)处理后的铝合金片加热至250~300℃保温20~30h,然后空冷至常温;(4) 所述步骤(3)处理后的铝合金片叠加压实用电阻焊贴合成块状,再通过机械加工成所述操作台。

6.进一步地,所述氯铱酸的水溶液中溶质的质量百分含量为5%~8%;所述稀盐酸溶液中溶质的质量百分含量为5%,其余为水。

7.因此,通过上述技术方案可知,本发明的有益效果在于:本发明对操作台的材质进行优化改进,使得操作台的纵向导热性能更好,减少了热量流失,温度调节速度快,恒温控温时间长,使用效果优化显著。

附图说明

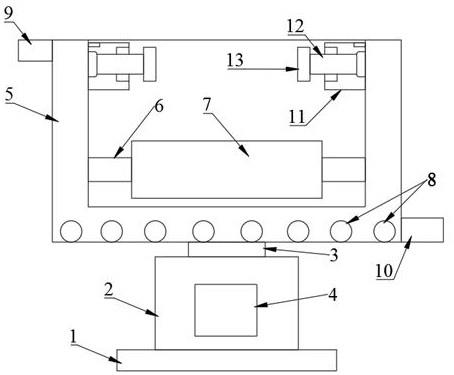

8.图1为本发明的结构示意图;图2为各实施例方法所制备的操作台纵向热导率对比图。

具体实施方式

9.下面结合实施例进行详细的说明:一种双轴控温转台,包括基座1,所述基座1上方设有转台2,所述转台2的上方通过转轴3安装有恒温箱5,所述转台2内设有电动机,电动机连接有减速器的力矩输入端,所述减速器的力矩输出端连接所述转轴3,由电动机带动转轴3转动。所述转台2外侧安装有控制器4,所述控制器4用于设置电动机的转速和控温值,控制器4内集成有plc控制电路,所述电动机通过导线连接控制器4实现电动机的自动化控制,按照设定值控制恒温箱5转动,或按照设定值控制恒温箱5转动一定的角度。所述恒温箱5的顶部和前侧开放,方便试样的安装、操作或观察,其余四面封闭,起到一定的恒温保温作用。恒温箱5的侧壁和底板均为互相连通的中空结构,恒温箱5的左、右内壁上架设有轴杆6,所述轴杆6为中空管状结构,轴杆6的内腔和所述恒温箱5侧壁的内腔相连通,轴杆6上安装有操作台7,试样放置在操作台7上。所述恒温箱5侧壁的内腔插接有温度传感器,所述温度传感器通过导线连通所述控制器4,用

于将实测温度数据传输给所述控制器,进而控制温度调控。所述恒温箱5的底板内腔内还设有加热管8,所述加热管8通过导线连接所述控制器4,当温度传感器测量的温度值大于设定值时,加热管8停止加热,当温度传感器测量的温度值小于设定值时,加热管8开始加热。恒温箱的侧壁还设有入水管9和出水管10,用于向恒温箱5侧壁的内腔注入水。所述恒温箱的左、右内壁还设有夹具,用于固定夹持大件试样。所述夹具包括壳体11、电控伸缩杆12和橡胶垫片13,所述壳体11固定在恒温箱5的侧壁上,壳体内安装有所述电控伸缩杆12,所述电控伸缩杆通过导线连接所述控制器4,由所述控制器控制电控伸缩杆的伸长或缩短,电控伸缩杆的末端安装有橡胶垫片13。所述壳体的壁板也为中空结构,壳体壁板的内腔和所述恒温箱的侧壁内腔连通。向恒温箱5侧壁的内腔注入水后,恒温箱5侧壁和底板的内腔、壳体11壁内腔和轴杆6的内腔均充满水,对水进行加热后,整个恒温箱5侧壁、壳体11和轴杆6均保持恒温,轴杆6将热量通过操作台7传导至操作台7表面,维持操作台表面一定的恒温。因此,操作台的选材至关重要,最好是要求一定强度的基础上,具有良好的纵向热导率,防止热量大量地延水平方向传导散失,且良好的纵向热导率能够使得操作台7表面升温更快,预热时间更短。本发明所述操作台采用6063铝合金加工而成,所述操作台的加工方法设计以下实施例:实施例1所述操作台的加工方法一,包含如下步骤:(1) 配置氯铱酸的水溶液,所述氯铱酸的水溶液中溶质的质量百分含量为5%,配置稀盐酸溶液,所述稀盐酸溶液中溶质的质量百分含量为5%,其余为水;将镁网浸泡稀盐酸溶液中刻蚀1min,然后取出,用去离子水洗涤3次,烘干;烘干后的滤网浸泡在所述氯铱酸的水溶液中,然后取出,烘干,烘干后再次浸泡再次浸泡在所述氯铱酸的水溶液中,随后取出,烘干;重复浸泡氯铱酸的水溶液、烘干步骤共10次,然后置于400℃煅烧2h,获得涂覆有铱氧化物的镁网;(2) 将所述铝合金片(3mm厚)置于低温等离子氮化炉的阴极盘上,所述铝合金片和阴极盘通过陶瓷片隔开,陶瓷片的厚度为3mm,用所述涂覆有铱氧化物的镁网罩住所述铝合金片,镁网与阴极盘直接接触;然后关闭氮化炉,将炉内抽真空至37pa,再充入氢气至150pa,设定电压700v,调节占空比开始起辉但不发生弧光放电,开始升温;当温度升至108℃时,充入氩气至238pa,调节占空比至恰好不发生打弧,等温度升至206℃后,调节氢气和氩气通量比氢气:氩气=100:1,并维持炉内压强为400pa,调节占空比升温至400℃,恒温处理10h,然后关闭氮化炉的控制面板,关闭氢气瓶阀和氩气瓶阀停止供气,铝合金片随炉冷却至室温,再平衡炉内外气压,将铝合金片取出;(3) 所述步骤(2)处理后的铝合金片加热至260

±

5℃保温20h,然后空冷至常温;(4) 所述步骤(3)处理后的铝合金片叠加压实用电阻焊贴合成块状,再通过机械加工成所述操作台。

10.实施例2所述操作台的加工方法二,包含如下步骤:(1) 配置氯铱酸的水溶液,所述氯铱酸的水溶液中溶质的质量百分含量为6%,配置稀盐酸溶液,所述稀盐酸溶液中溶质的质量百分含量为5%,其余为水;将镁网浸泡稀盐酸溶液中刻蚀1min,然后取出,用去离子水洗涤3次,烘干;烘干后的滤网浸泡在所述氯铱酸的

水溶液中,然后取出,烘干,烘干后再次浸泡再次浸泡在所述氯铱酸的水溶液中,随后取出,烘干;重复浸泡氯铱酸的水溶液、烘干步骤共10次,然后置于400℃煅烧2h,获得涂覆有铱氧化物的镁网;(2) 将所述铝合金片(3mm厚)置于低温等离子氮化炉的阴极盘上,所述铝合金片和阴极盘通过陶瓷片隔开,陶瓷片的厚度为3mm,用所述涂覆有铱氧化物的镁网罩住所述铝合金片,镁网与阴极盘直接接触;然后关闭氮化炉,将炉内抽真空至29pa,再充入氢气至152pa,设定电压700v,调节占空比开始起辉但不发生弧光放电,开始升温;当温度升至104℃时,充入氩气至243pa,调节占空比至恰好不发生打弧,等温度升至202℃后,调节氢气和氩气通量比氢气:氩气=100:1,并维持炉内压强为400pa,调节占空比升温至420℃,恒温处理7h,然后关闭氮化炉的控制面板,关闭氢气瓶阀和氩气瓶阀停止供气,铝合金片随炉冷却至室温,再平衡炉内外气压,将铝合金片取出;(3) 所述步骤(2)处理后的铝合金片加热至260

±

5℃保温20h,然后空冷至常温;(4) 所述步骤(3)处理后的铝合金片叠加压实用电阻焊贴合成块状,再通过机械加工成所述操作台。

11.实施例3所述操作台的加工方法三,包含如下步骤:(1) 配置氯铱酸的水溶液,所述氯铱酸的水溶液中溶质的质量百分含量为7%,配置稀盐酸溶液,所述稀盐酸溶液中溶质的质量百分含量为5%,其余为水;将镁网浸泡稀盐酸溶液中刻蚀1min,然后取出,用去离子水洗涤3次,烘干;烘干后的滤网浸泡在所述氯铱酸的水溶液中,然后取出,烘干,烘干后再次浸泡再次浸泡在所述氯铱酸的水溶液中,随后取出,烘干;重复浸泡氯铱酸的水溶液、烘干步骤共10次,然后置于420℃煅烧1h,获得涂覆有铱氧化物的镁网;(2) 将所述铝合金片(3mm厚)置于低温等离子氮化炉的阴极盘上,所述铝合金片和阴极盘通过陶瓷片隔开,陶瓷片的厚度为3mm,用所述涂覆有铱氧化物的镁网罩住所述铝合金片,镁网与阴极盘直接接触;然后关闭氮化炉,将炉内抽真空至32pa,再充入氢气至184pa,设定电压700v,调节占空比开始起辉但不发生弧光放电,开始升温;当温度升至112℃时,充入氩气至239pa,调节占空比至恰好不发生打弧,等温度升至205℃后,调节氢气和氩气通量比氢气:氩气=100:1,并维持炉内压强为420pa,调节占空比升温至440℃,恒温处理6h,然后关闭氮化炉的控制面板,关闭氢气瓶阀和氩气瓶阀停止供气,铝合金片随炉冷却至室温,再平衡炉内外气压,将铝合金片取出;(3) 所述步骤(2)处理后的铝合金片加热至260

±

5℃保温20h,然后空冷至常温;(4) 所述步骤(3)处理后的铝合金片叠加压实用电阻焊贴合成块状,再通过机械加工成所述操作台。

12.实施例4所述操作台的加工方法四,包含如下步骤:(1) 配置氯铱酸的水溶液,所述氯铱酸的水溶液中溶质的质量百分含量为8%,配置稀盐酸溶液,所述稀盐酸溶液中溶质的质量百分含量为5%,其余为水;将镁网浸泡稀盐酸溶液中刻蚀1min,然后取出,用去离子水洗涤3次,烘干;烘干后的滤网浸泡在所述氯铱酸的水溶液中,然后取出,烘干,烘干后再次浸泡再次浸泡在所述氯铱酸的水溶液中,随后取出,

烘干;重复浸泡氯铱酸的水溶液、烘干步骤共10次,然后置于420℃煅烧1h,获得涂覆有铱氧化物的镁网;(2) 将所述铝合金片(3mm厚)置于低温等离子氮化炉的阴极盘上,所述铝合金片和阴极盘通过陶瓷片隔开,陶瓷片的厚度为3mm,用所述涂覆有铱氧化物的镁网罩住所述铝合金片,镁网与阴极盘直接接触;然后关闭氮化炉,将炉内抽真空至37pa,再充入氢气至154pa,设定电压700v,调节占空比开始起辉但不发生弧光放电,开始升温;当温度升至118℃时,充入氩气至244pa,调节占空比至恰好不发生打弧,等温度升至211℃后,调节氢气和氩气通量比氢气:氩气=100:1,并维持炉内压强为420pa,调节占空比升温至450℃,恒温处理5h,然后关闭氮化炉的控制面板,关闭氢气瓶阀和氩气瓶阀停止供气,铝合金片随炉冷却至室温,再平衡炉内外气压,将铝合金片取出;(3) 所述步骤(2)处理后的铝合金片加热至260

±

5℃保温20h,然后空冷至常温;(4) 所述步骤(3)处理后的铝合金片叠加压实用电阻焊贴合成块状,再通过机械加工成所述操作台。

13.实施例5所述操作台的加工方法五,包含如下步骤:(1) 配置稀盐酸溶液,所述稀盐酸溶液中溶质的质量百分含量为5%,其余为水;将镁网浸泡稀盐酸溶液中刻蚀1min,然后取出,用去离子水洗涤3次,烘干,获得本实施例的镁网;(2) 将所述铝合金片(3mm厚)置于低温等离子氮化炉的阴极盘上,所述铝合金片和阴极盘通过陶瓷片隔开,陶瓷片的厚度为3mm,用本实施例步骤(1)处理后的镁网罩住所述铝合金片,镁网与阴极盘直接接触;然后关闭氮化炉,将炉内抽真空至32pa,再充入氢气至184pa,设定电压700v,调节占空比开始起辉但不发生弧光放电,开始升温;当温度升至112℃时,充入氩气至239pa,调节占空比至恰好不发生打弧,等温度升至205℃后,调节氢气和氩气通量比氢气:氩气=100:1,并维持炉内压强为420pa,调节占空比升温至440℃,恒温处理6h,然后关闭氮化炉的控制面板,关闭氢气瓶阀和氩气瓶阀停止供气,铝合金片随炉冷却至室温,再平衡炉内外气压,将铝合金片取出;(3) 所述步骤(2)处理后的铝合金片加热至260

±

5℃保温20h,然后空冷至常温;(4) 所述步骤(3)处理后的铝合金片叠加压实用电阻焊贴合成块状,再通过机械加工成所述操作台。

14.实施例6所述操作台的加工方法六,包含如下步骤:(1) 将铝合金片(3mm厚)加热至260

±

5℃保温20h,然后空冷至常温;(2) 所述步骤(1)处理后的铝合金片叠加压实用电阻焊贴合成块状,再通过机械加工成所述操作台。

15.实施例7测定各实施例所述方法制备的操作台的纵向方向的常温热导率(平行于铝合金片的方向),结果如图2所示。各实施例所用的6063铝合金为购买同一批次试样。由图2可知,本发明制备的操作台在纵向方向具有优良的热导性能,相比于未处理的铝合金片热导性能显著提高。

16.以上对本发明所提供的技术方案进行了详细介绍,对于本领域的一般技术人员,依据本发明实施例的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1